Qualité de la chaux pour la sidérurgie en convertisseur

Qualité de la chaux pour la fabrication de l'acier dans le convertisseur

La chaux est un solide cristallin blanc avec un point de fusion de 2572 degrés C. C'est un oxyde basique et est utilisé pour réagir avec les oxydes acides (par exemple la silice). Il s'agit d'oxyde de calcium (CaO) produit lors du chauffage (calcination) du calcaire (CaCO3) à une température de 900 deg C et plus (généralement 1 100 deg C).

CaCO3(s) + chaleur =CaO(s) + CO2 (g)

Cette réaction est réversible. L'oxyde de calcium réagit avec le dioxyde de carbone pour former du carbonate de calcium. La réaction est entraînée vers la droite par le rinçage du dioxyde de carbone du mélange au fur et à mesure qu'il est libéré.

La chaux hydratée Ca(OH)2 est formée par réaction de la chaux avec de l'eau (extinction). La chaux hydratée est également connue sous le nom de chaux éteinte.

CaO + H2O =Ca(OH)2 + chaleur

La chaux en tant que fondant de base dans la production d'acier et elle joue un rôle important dans la séquence des réactions métallurgiques qui se déroulent dans un convertisseur. L'acier est produit à partir de métal chaud en oxydant le soufre (S), le phosphore (P), le carbone (C), le silicium (Si), le manganèse (Mn) et d'autres impuretés afin qu'ils puissent pénétrer dans les phases de laitier ou de gaz, se séparant ainsi de la phase métallique. La chaux en sidérurgie est principalement utilisée pour produire des scories permettant d'éliminer ces éléments nocifs en bain liquide et d'optimiser la qualité de l'acier liquide.

Le processus d'oxygène basique oxyde les impuretés dans un convertisseur d'oxygène également connu sous le nom de four à oxygène basique (BOF) où le métal chaud entre en contact avec l'oxygène. Les impuretés oxydées du métal chaud sont absorbées dans un laitier, qui se forme à l'aide de chaux calcinée.

La chaux métallurgique des années 50 consistait en un mélange de particules de toutes tailles, de très grossières à très fines, avec des composants supplémentaires tels que le dioxyde de silicium et le soufre concentrés dans les particules fines. La qualité de la chaux était évidemment moins importante à cette époque car le procédé à foyer ouvert pour la fabrication de l'acier avait une durée de fusion de 6 à 8 heures. Avec l'introduction du convertisseur d'oxygène de base (BOF), le processus de fabrication de l'acier s'est accéléré avec des périodes de soufflage d'oxygène de 18 à 20 minutes. La vitesse des réactions qui se déroulent dans le BOF est très rapide. Etant donné qu'une grande quantité de chaux calcinée est chargée dans le convertisseur en peu de temps, une sélection rigoureuse de la qualité de la chaux est importante pour améliorer sa dissolution dans le laitier et pour faire face à la vitesse des réactions. Il est très important de prêter attention aux propriétés chimiques et physiques de la chaux.

Propriétés chimiques de la chaux

Une grande importance est attachée à la teneur en CaO de la chaux, qui doit être aussi élevée que possible mais en aucun cas inférieure à 90 %. La teneur en dioxyde de carbone doit être aussi faible que possible, ce qui est important pour le bilan thermique et pour des conditions de soufflage d'oxygène calmes dans le convertisseur. Le CO2 dépend de l'étendue de la calcination lors de la production de chaux et la limite supérieure pour la chaux douce de conversion est normalement de 1,5 % de CO2.

La teneur en silice (SiO2) de la chaux est très importante. Le SiO2 est un oxyde acide et a une grande influence corrosive sur le revêtement réfractaire de base en magnésie-carbone du convertisseur. L'un des principaux objectifs de l'ajout de chaux dans le convertisseur est de neutraliser le SiO2 produit par l'oxydation du Si présent dans la fonte et la ferraille. Toute introduction de SiO2 par la chaux dans le convertisseur est contre-productive. Par conséquent, la teneur en SiO2 de la chaux doit être aussi faible que possible. Idéalement, il doit être inférieur à 1,0 %.

La teneur en oxyde de magnésium (MgO) de la chaux revêt une importance croissante. La chaux contenant du MgO a une influence favorable sur la durée de vie du revêtement réfractaire du convertisseur. Certaines chaux métallurgiques, utilisées dans le procédé de conversion, ont une teneur en MgO d'environ 2 %.

La teneur en soufre de la chaux, qui limite la désulfuration dans le convertisseur, est importante. Dans certaines conditions, la teneur en soufre de la chaux peut entraîner une resulfuration croissante de l'acier. La teneur en soufre est d'une grande importance pour l'acier doux et à faible teneur en manganèse. Une teneur en soufre plus faible aide à contrôler la teneur en soufre de l'acier. La teneur en soufre de la chaux dépend du type de combustible utilisé pour la calcination de la chaux, de la qualité du calcaire et des conditions de calcination. Normalement, le soufre dans la chaux calcinée doit être limité à 0,05 %. L'analyse typique de la chaux montre 0,025 % de soufre.

La chaux correctement calcinée aide à la déphosphoration du bain liquide dans le convertisseur. L'introduction de phosphore par la chaux dans le convertisseur est contre-productive. Par conséquent, la teneur en P de la chaux doit être aussi faible que possible. Normalement, il doit être inférieur à 0,03 %.

Propriétés physiques de la chaux calcinée

La taille de la chaux calcinée pour le procédé BOF de fabrication de l'acier est très importante. Normalement, la chaux dans les fractions granulométriques comprises entre 8 mm et 40 mm est utilisée dans le convertisseur car elle aide à sa dissolution dans le bain du convertisseur et facilite la formation de laitier. Si la taille de la chaux est inférieure à 8 mm, la majorité de la fraction la plus fine de la chaux (moins de 8 mm) est soufflée avec les gaz d'échappement du convertisseur et crée une condition favorable à la formation d'accrétions dans la hotte. La limite autorisée pour la fraction la plus fine de chaux chargée dans le convertisseur est normalement d'environ 5 %.

La deuxième propriété physique de la chaux calcinée qui a une influence majeure sur la formation de laitier au cours du procédé BOF est la réactivité de la chaux. La réactivité de la chaux est la propriété de la chaux qui détermine sa dissolution plus rapide et sa capacité de réaction plus élevée pour l'élimination des éléments nocifs du bain du convertisseur. Puisqu'il n'est pas possible de déterminer la réactivité de la chaux dans l'acier liquide, elle est généralement déterminée dans l'eau à l'aide d'une procédure de test normalisée afin d'obtenir des résultats de test reproductibles.

La chaux calcinée obtient sa propriété de réactivité grâce à une bonne porosité qui se traduit par une grande surface spécifique. La grande surface spécifique a un effet favorable sur les réactions métallurgiques.

Si la chaux est trop calcinée lors de sa production dans le four, les pores se referment et il y a réduction de la surface spécifique de la chaux et donc perte de réactivité. De même en cas de chaux sous-calciné, le noyau de chaux n'est pas calciné. Cette chaux contient du dioxyde de carbone résiduel (CO2) et a donc une faible réactivité. La chaux sous-calcinée génère plus de fines lors de sa manipulation. La réactivité de la chaux dépend de son homogénéité, du degré de décomposition thermique et de sa surface spécifique.

En raison de sa grande porosité, la chaux calcinée est de nature hautement hygroscopique. La surface des morceaux de chaux capte l'humidité de l'air et s'hydrate. Lors de la manipulation de la chaux, la surface hydratée tombe sous forme de poudre et expose la surface fraîche de la chaux à l'humidité pour s'hydrater. Avec l'absorption d'humidité, la chaux perd sa réactivité. La chaux hydratée ne participe pas aux réactions dans le convertisseur qui se déroulent à grande vitesse. Il est donc essentiel que la chaux calcinée soit consommée dans le convertisseur dans les plus brefs délais après sa production.

La méthode courante de détermination de la réactivité de la chaux est le titrage avec de l'acide chlorhydrique 4N (HCl). Dans ce test, un échantillon de 12,5 g de chaux dans la gamme de taille de 1 mm à 3 mm est prélevé et une solution saturée est préparée avec 100 ml d'eau à 60 ° C. Deux gouttes de réactif méthyl orange sont ajoutées à cette solution. Ensuite, de l'acide HCl de concentration 4N (mole) y est ajouté goutte à goutte jusqu'à ce qu'il soit complètement neutralisé. Le point final est connu par le changement de couleur de l'orange au rose. Le volume de HCl utilisé pour la neutralisation est alors multiplié par 4 et la valeur est généralement appelée valeur de réactivité. Plus le volume de HCl nécessaire à la neutralisation est élevé, plus la réactivité de la chaux est élevée.

Caractéristiques physiques d'une bonne chaux calcinée

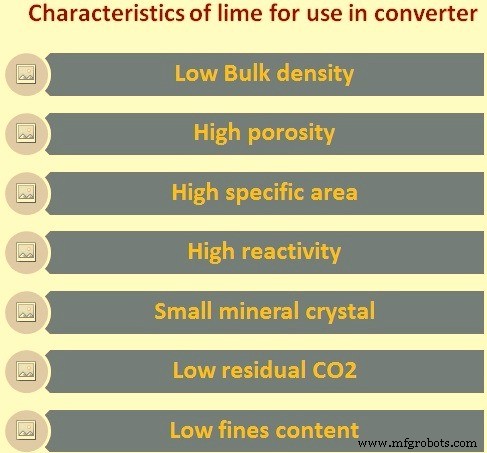

Les principales caractéristiques physiques de la chaux (Fig 1) qui a été correctement calcinée dans le four à chaux sont données ci-dessous.

- Il a une faible densité apparente avec une valeur variant entre 1,5 tonne/m² et 1,7 tonne/m².

- Sa porosité est normalement élevée et se situe autour de 50 %.

- Sa surface spécifique est supérieure à la surface. Elle est comprise entre 1,5 m²/kg et 2,0 m²/kg.

- Ses cristaux minéraux sont petits.

- Sa réactivité doit être très élevée. Normalement, la valeur de réactivité est supérieure à 300 ml de HCl 4N.

- Sa teneur résiduelle en CO2 est faible. La valeur est généralement inférieure à 2 %.

- Sa teneur en fines est faible. Habituellement, il doit être inférieur à 5 %.

Fig 1 Caractéristiques de la chaux à utiliser dans le convertisseur

Chaux et laitier sidérurgique

La chaux est essentielle à la fabrication de l'acier. Vers le début du coup, de la chaux calcinée et de la dolomie calcinée sont ajoutées, bien que parfois elles soient ajoutées progressivement tout au long de la chaleur. Le CaO de la chaux calcinée et le CaO + MgO de la dolomie calcinée réagissent avec les impuretés oxydées et l'oxyde de fer pour former un laitier. Le laitier est ainsi composé de silicates complexes de calcium et de magnésium, d'alumino-silicates, de ferrites, de phosphates, etc. La formation d'un bon laitier de base est essentielle pour assurer la qualité de l'acier. Les niveaux de basicité (CaO/SiO2) sont normalement maintenus entre 2,8 et 3,5.

Le terme basicité du laitier est un moyen par lequel il est déterminé à quel point un laitier est acide ou basique par rapport au réfractaire de base utilisé dans le convertisseur. Si le laitier est plus acide alors il érodera les briques, s'il est plus basique il protégera les briques. La basicité du laitier est normalement fixée par la quantité de chaux et de dolomie calcinée ajoutée. La valeur inférieure du rapport indique que le laitier est acide et que le rapport augmente, le laitier devient de plus en plus basique

Une chaux bien calcinée avec une bonne basicité favorise la déphosphoration et la désulfuration, et facilite l'élaboration de l'acier avec un crachement réduit. La répartition du soufre entre le bain et le laitier est meilleure avec de la chaux bien calcinée qu'avec de la chaux trop calcinée même avec des scories de même basicité. Il en est de même dans une moindre mesure pour la déphosphoration. Dans ce cas également, en particulier avec de faibles teneurs en oxyde de fer dans le laitier, les teneurs en phosphore dans l'acier sont réduites par l'utilisation de la chaux correctement calcinée.

Avec l'utilisation d'une chaux correctement calcinée, il est possible de réduire les ajouts de chaux dans le convertisseur et ainsi d'avoir un meilleur contrôle du laitier et des températures dans le convertisseur. Cela contribue également à augmenter le rendement de l'acier liquide dans le convertisseur.

Processus de fabrication

- Amélioration de la qualité dans la fabrication :soulagement pour le directeur des opérations

- Plex lance un nouveau système de gestion de la qualité pour les fabricants

- Que rechercher chez un partenaire de fabrication d'uréthane

- 5 des marques industrielles de la plus haute qualité à rechercher

- Solukon lance un outil d'usine numérique pour la gestion de la qualité

- Métaux pour la fabrication à grande diversité et à faible volume

- Poinçons et matrices de qualité pour la fabrication d'outils

- 7 facteurs à prendre en compte pour une conception de PCB de bonne qualité

- Des machines fiables pour des pâtes italiennes de qualité