Matériaux nécessaires à la production d'acier dans un four à oxygène basique

Matériaux nécessaires à la production d'acier dans un four à oxygène basique

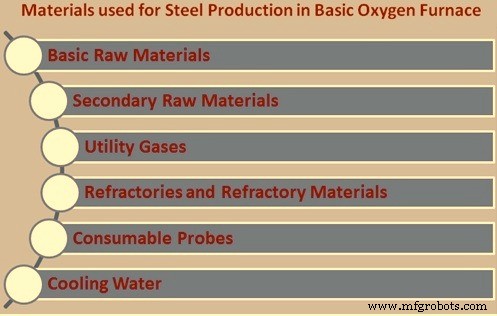

Les types de matériaux suivants sont nécessaires pour la production d'acier liquide dans le processus de fabrication de l'acier au four à oxygène basique (BOF) (Fig 1).

- Matières premières de base telles que la fonte, la ferraille, la chaux, etc.

- Matières premières secondaires telles que les désoxydants et les carburateurs.

- Gaz utilitaires tels que l'oxygène, l'azote et l'argon, etc.

- Réfractaires et matériaux réfractaires tels que les matériaux de revêtement, les matériaux de projection et les matériaux de réparation, etc.

- Sondes consommables telles que sondes de température et sondes d'échantillonnage, etc.

- Eau de refroidissement pour le refroidissement de la lance de soufflage d'oxygène et des gaz d'échappement.

Fig 1 Matériaux nécessaires à la production d'acier dans un four à oxygène basique

Matières premières de base

Les matières premières de base nécessaires à la fabrication de l'acier dans le convertisseur BOF comprennent (i) le métal chaud du haut fourneau, (ii) la ferraille d'acier et/ou toute autre source de fer métallique, (iii) le minerai de fer et (iv) les fondants. La ferraille, chargée à partir d'une boîte à ferraille, est le premier matériau à charger dans le BOF. Le métal chaud est ensuite versé dans le convertisseur à partir d'une poche de chargement de métal chaud, après quoi le soufflage avec de l'oxygène gazeux est lancé. Les flux, généralement sous forme de morceaux, sont chargés dans le BOF via un système de bacs après le début du soufflage d'oxygène. Les flux peuvent également être injectés dans le four sous forme de poudre par des tuyères de fond. La composition et les quantités de matières premières de base utilisées dans le convertisseur BOF varient d'un aciérie à l'autre, en fonction de leur disponibilité et de l'économie du procédé.

Le métal chaud ou le fer liquide est la principale source d'unités de fer et d'énergie. Le métal chaud est reçu des hauts fourneaux dans des wagons à toit ouvert ou à torpilles. Dans le cas des poches à dessus ouvert, la fonte est coulée dans un mélangeur de fonte pour maintenir sa température avant son utilisation dans le convertisseur BOF. La composition chimique du métal chaud peut varier considérablement, mais il contient généralement environ 3,8 % à 4,5 % de carbone, 0,5 % à 1,5 % de silicium, 0,25 % à 1,5 % de manganèse, 0,05 % à 0,15 % de phosphore et 0,03 % à 0,08 % soufre.

La teneur en soufre de la fonte peut être réduite jusqu'à 0,001 % dans une installation de désulfuration de la fonte. La composition de la fonte dépend de la pratique et de la charge dans le haut fourneau. Généralement, il y a une diminution de la teneur en silicium et une augmentation du soufre du métal chaud lorsque le haut fourneau fonctionne à un régime plus froid. La teneur en phosphore du métal chaud augmente si la teneur en phosphore est élevée dans la charge du haut fourneau.

Le carbone et le silicium sont les principaux contributeurs d'énergie. Le silicium métallique chaud affecte la quantité de ferraille qui peut être chargée dans la chaleur du convertisseur BOF. Par exemple, si le silicium du métal chaud est élevé, il y a plus de chaleur générée en raison de son oxydation, donc plus de ferraille peut être chargée dans la chaleur. Le silicium métallique chaud affecte également le volume de laitier, et donc la consommation de chaux et le rendement en fer qui en résulte.

Le métal chaud est généralement saturé de carbone et sa concentration en carbone dépend de la température et de la concentration d'autres éléments solutés tels que le silicium et le manganèse. La teneur en carbone du métal chaud augmente avec l'augmentation de la température et de la teneur en manganèse, et diminue avec l'augmentation de la teneur en silicium.

Il est important de connaître la température et la teneur en carbone du métal chaud au moment où il est versé dans le convertisseur BOF aux fins du contrôle du processus dans le convertisseur BOF. La température de la fonte est normalement mesurée dans la poche de chargement de la fonte avant qu'elle ne soit chargée dans le convertisseur BOF. En règle générale, la température du métal chaud est comprise entre 1 300 deg C et 1 350 deg C.

La désulfuration est favorisée à des températures élevées et de faibles potentiels d'oxygène. De plus, la présence d'autres éléments solutés dans le métal chaud tels que le carbone et le silicium augmente l'activité du soufre, qui à son tour améliore la désulfuration. Ainsi, un faible potentiel d'oxygène et des teneurs élevées en carbone et en silicium rendent les conditions plus favorables pour éliminer le soufre du métal chaud plutôt que de l'acier dans le convertisseur BOF. Tous les métaux chauds ne sont pas désulfurés. Le métal chaud utilisé pour fabriquer des nuances d'acier avec des spécifications de soufre strictes est désulfuré dans l'usine de désulfuration du métal chaud où les réactifs de désulfuration peuvent réduire le soufre du métal chaud jusqu'à 0,001 %, mais plus généralement dans la plage de 0,004 % à 0,005 %. Il est important que le laitier produit après la désulfuration du métal à chaud soit éliminé efficacement par écrémage du laitier. Ce laitier contient de grandes quantités de soufre, et tout laitier transporté dans le convertisseur BOF, où les conditions ne sont pas bonnes pour la désulfuration, provoque une accumulation de soufre dans l'acier liquide.

La pesée de la fonte se fait soit sur une balance avant d'être versée dans le convertisseur BOF. Il est très important que le poids du métal chaud soit connu avec précision, car toute erreur peut entraîner des problèmes de chimie de réduction, de température et de taille de chaleur dans le convertisseur BOF. Ce poids est également une donnée importante pour le modèle de charge statique.

La ferraille est la deuxième plus grande source d'unités de fer dans le convertisseur BOF après le métal chaud. La ferraille est essentiellement du fer ou de l'acier recyclé, qui est soit généré dans l'aciérie (par exemple, les récoltes au CCM, la ferraille d'usine, la ferraille récupérée des déchets de l'atelier de fusion de l'acier ou la ferraille de maintenance), soit acheté auprès d'une source extérieure.

Il est important que les différents types de ferraille soient chargés en quantités correctes pour répondre aux exigences de mélange de ferraille dans la boîte à ferraille. La boîte de ferraille est pesée pour connaître la quantité exacte de ferraille dans la boîte de ferraille. Le mélange de ferrailles et le poids des ferrailles sont des paramètres importants; sinon, les performances de réduction de la chaleur dans le convertisseur BOF sont affectées.

Généralement, la ferraille la plus légère est chargée à l'avant et la ferraille la plus lourde à l'arrière de la boîte à ferraille. Cela fait que la ferraille plus légère atterrit en premier dans le convertisseur BOF lorsque la boîte à ferraille est inclinée. Il est préférable que les ferrailles les plus légères tombent en premier sur le garnissage réfractaire, avant les ferrailles les plus lourdes, pour minimiser leur impact et donc l'endommagement du garnissage réfractaire. De plus, étant donné que la ferraille lourde est plus difficile à fondre que la ferraille légère, il est préférable qu'elle repose sur le dessus de sorte qu'elle soit la plus proche de la zone d'impact du jet d'oxygène et puisse donc fondre plus rapidement. Les morceaux de ferraille qui sont trop grands pour être chargés dans le four sont coupés en plus petits morceaux au moyen de cisailles, d'oxycoupage ou par lance à l'oxygène. De petits morceaux de ferraille minces tels que des cisaillements de feuilles et des poinçons sont compressés en balles à l'aide de presses hydrauliques spéciales. Normalement, les morceaux de ferraille plus gros et plus lourds sont plus difficiles à fondre que les plus légers et les plus petits. Les déchets qui ne sont pas fondus peuvent causer des problèmes importants dans le contrôle du processus. Cela peut entraîner des températures élevées ou des chimies manquées lors du refus.

La pratique de soufflage combiné dans le convertisseur BOF peut améliorer considérablement les caractéristiques de mélange et améliore ainsi la fusion de gros morceaux de ferraille. Certains éléments présents dans la ferraille, tels que le cuivre, le molybdène, l'étain et le nickel, sont introduits dans le convertisseur BOF par le biais de la charge de ferraille. Ces éléments ne peuvent pas être oxydés et donc ne peuvent pas être éliminés lors du soufflage de la chaleur BOF. Ces éléments se dissolvent uniformément dans le bain liquide lors du soufflage d'oxygène. Certains autres éléments tels que l'aluminium, le silicium et le zirconium présents dans la ferraille peuvent être totalement oxydés lors du processus de soufflage et s'incorporer au laitier. Les éléments qui entrent dans la catégorie moyenne en termes de tendance à réagir, tels que le phosphore, le manganèse et le chrome, se répartissent entre le métal et le laitier. Le zinc et le plomb sont principalement éliminés lors du soufflage de la chaleur BOF sous forme de vapeur. Les ateliers de fonderie d'acier utilisent généralement environ 10 % à 35 % de leur charge métallique totale sous forme de ferraille, la quantité exacte dépendant des conditions et de l'économie locales. Techniquement, le ratio de ferraille dans la charge métallique BOF dépend de facteurs tels que le silicium, le carbone et la température du métal chaud, l'utilisation d'une lance de post-combustion.

Le fer à réduction directe (DRI) est utilisé dans certains ateliers de fusion d'acier comme liquide de refroidissement ainsi que comme source d'unités de fer. Le DRI contient généralement environ 89 % à 94 % de fer total (environ 88 % à 96 % de métallisation), 0,1 % à 4 % de carbone, 2,8 % à 6 % d'alumine et de silice combinées, 3 % à 8 % de FeO et de petites quantités de CaO et MgO. Le DRI peut contenir du phosphore dans la plage de 0,005 % à 0,09 %, du soufre dans la plage de 0,001 % à 0,03 % et de faibles concentrations d'azote (généralement moins de 20 ppm).

Le DRI est normalement introduit dans le BOF sous forme de morceaux ou sous forme de briquettes d'une taille d'environ 25 mm à 30 mm. Les briquettes DRI sont passivées pour éliminer toute tendance à la combustion spontanée afin qu'elles puissent être manipulées facilement dans l'atelier de fusion de l'acier. Le DRI est généralement introduit dans le convertisseur BOF via le système bin.

Dans certains aciéries, la fonte brute est également utilisée comme source d'unités de fer. La fonte brute a besoin de chaleur pour sa fusion et une fois fondue, elle se comporte dans le convertisseur BOF comme du métal chaud. La fonte brute est chargée dans le convertisseur via une boîte à ferraille avec d'autres mélanges de ferraille.

Le minerai de fer est généralement chargé sous forme de morceaux dans le convertisseur BOF en tant que liquide de refroidissement et il est souvent utilisé comme substitut de ferraille. Les minerais de fer sont des substituts de ferraille utiles car ils contiennent de faibles quantités d'éléments résiduels tels que le cuivre, le zinc, le nickel et le molybdène. L'effet de refroidissement du minerai de fer est environ trois fois supérieur à celui de la ferraille. La réduction de l'oxyde de fer dans le minerai est endothermique et des quantités plus élevées de métal chaud et des quantités plus faibles de ferraille sont nécessaires lorsque le minerai de fer est utilisé pour le refroidissement. Les minerais de fer doivent être chargés au début du soufflage lorsque la teneur en carbone dans le bain liquide est élevée de manière à réduire efficacement l'oxyde de fer dans le minerai de fer. La réduction des oxydes de fer dans le minerai produit des quantités significatives de gaz et, par conséquent, il y a une tendance accrue à la formation de mousse et de coulure du laitier. L'ajout tardif du minerai de fer entraîne un effet néfaste sur le rendement en fer et la chimie du laitier au point final. Si le minerai de fer est utilisé uniquement comme liquide de refroidissement juste avant d'extraire la chaleur du convertisseur, le laitier devient fortement oxydé et fluide, ce qui améliore le transfert de laitier dans la poche. Le retard de la réaction de refroidissement du minerai de fer non réduit provoque une baisse brutale de température ou une violente réaction en poche entraînant une suroxydation de l'acier liquide.

Il est possible d'utiliser la calamine comme réfrigérant dans le convertisseur BOF en quantités appropriées. La calamine s'avère très efficace pour augmenter le rapport métal chaud sur ferraille. Cependant, cela provoque de fortes chutes pendant le processus. La calamine et les autres ajouts d'oxyde de fer sont réduits pendant le soufflage principal libérant du fer et de l'oxygène. Cet oxygène supplémentaire devient disponible pour l'élimination du carbone, accélérant ainsi la réaction globale. La pente est probablement causée par l'augmentation du volume de scories associée à l'utilisation de plus de métal chaud (plus de quantités de silicium et de carbone génèrent plus de SiO2 et de CO, respectivement) et par l'augmentation de la vitesse de réaction.

Pendant la fabrication de l'acier dans le convertisseur BOF, la consommation de chaux calcinée dépend du silicium de métal chaud, du rapport métal chaud sur ferraille dans la charge du convertisseur, des teneurs initiales (métal chaud) et finales (objectif acier) en soufre et en phosphore. La chaux calcinée est produite par calcination du calcaire. La qualité de la chaux calcinée nécessaire à la fabrication de l'acier de conversion BOF est décrite dans un article séparé disponible sur le lien http://www.ispatguru.com/quality-of-lime-for-steelmaking-in-converter/.

Étant donné qu'une grande quantité de chaux calcinée est chargée dans le convertisseur BOF en peu de temps, une sélection rigoureuse de la qualité de la chaux est importante pour améliorer sa dissolution dans le laitier. En général, les petits morceaux à haute porosité ont une réactivité plus élevée et favorisent la formation rapide de scories. Les problèmes de qualité les plus courants avec la chaux calcinée sont les noyaux internes non calcinés, l'hydratation, l'excès de fines et une réactivité trop faible.

La dolomie calcinée est chargée de chaux calcinée pour saturer le laitier en MgO et réduire la dissolution du MgO des réfractaires du four dans le laitier. Généralement, la dolomie calcinée contient environ 36 % à 40 % de MgO et 54 % à 58 % de CaO. L'ajout de dolomite calcinée dans le bain du convertisseur BOF doit être tel qu'il maintienne la teneur en MgO du laitier au-dessus de la limite de saturation. Le niveau de MgO du laitier au-dessus de la limite de saturation rend le laitier moins corrosif et réduit/élimine l'attaque chimique du laitier sur les réfractaires du four.

Dans certains ateliers de fusion d'acier, la dolomie brute est ajoutée directement dans le convertisseur BOF. Celui-ci agit comme un fluide caloporteur et comme une source de MgO pour saturer le laitier mais il y a un effet retardé puisque la réaction de calcination a lieu dans le convertisseur BOF. Lorsque la dolomite brute est chauffée, la réaction de calcination endothermique se produit, provoquant une chute de température dans le convertisseur BOF.

De la dolomite calcinée est également ajoutée pour le conditionnement du laitier avant l'éclaboussement du laitier. Il est important que la chimie et la taille de la dolomie calcinée soient contrôlées.

Dans certains ateliers de conversion BOF, le calcaire ou la dolomite brute est fréquemment utilisé comme liquide de refroidissement plutôt que comme fondant. Le calcaire est couramment utilisé pour refroidir le bain si la température de réduction est supérieure à l'objectif spécifié. Lorsque le calcaire est chauffé, la réaction de calcination endothermique se produit en produisant du CaO et du CO2, provoquant une chute de température dans le convertisseur BOF. L'ampleur de la chute de température juste avant la coulée dépend de la taille de la chaleur et de l'état du laitier. Par exemple, dans une taille de chauffe de 150 tonnes, l'ajout de 1 tonne de calcaire provoque une baisse de la température du bain d'environ 12 degrés C.

Le fluorure de calcium ou spath fluor (CaF2) est un fluidifiant de laitier qui réduit la viscosité du laitier. Lorsqu'il est ajouté au BOF, il favorise la dissolution rapide de la chaux dans le laitier en dissolvant la couche de silicate dicalcique (2CaO.SiO2) formée autour des particules de chaux, ce qui retarde la dissolution de la chaux dans le laitier. De nos jours, le spath fluor est utilisé avec beaucoup de parcimonie en raison de son attaque très corrosive de tous les types de réfractaires, y compris à la fois le convertisseur BOF et la poche à coulée en acier. De plus, les fluorures forment des acides forts dans le système de collecte des gaz résiduaires qui corrodent les pièces structurelles et qui sont également des émissions indésirables.

Matières premières secondaires

Les matières premières secondaires sont les désoxydants et les carburateurs. Ceux-ci sont normalement ajoutés dans la poche de coulée en acier lors de l'extraction de la chaleur du convertisseur.

La désoxydation est la dernière étape de la fabrication de l'acier. Lors de la fabrication de l'acier, le bain d'acier au moment du taraudage contient de 400 à 800 ppm d'activité d'oxygène. La désoxydation est effectuée lors de la coulée en ajoutant dans la poche de coulée des quantités appropriées d'alliages ferreux ou d'autres désoxydants spéciaux.

Les désoxydants sont généralement les alliages ferreux massifs tels que le ferro-silicium, le silico-manganèse et le ferro-manganèse. Ils sont utilisés en sidérurgie pour la désoxydation ainsi que pour l'introduction d'éléments d'alliage. Ils constituent le moyen le plus économique d'introduire un élément d'alliage dans l'acier. Les ferroalliages confèrent des qualités distinctives aux aciers.

Des ferroalliages sont également ajoutés pour le contrôle de la taille des grains ainsi que pour l'amélioration des propriétés mécaniques de l'acier. Selon le processus de fabrication de l'acier et le type d'acier fabriqué, les besoins en ferroalliages différents varient considérablement. L'ajout de ferroalliages à l'acier augmente sa résistance à la corrosion et à l'oxydation, améliore sa trempabilité, sa résistance à la traction à haute température, sa résistance à l'usure et à l'abrasion avec du carbone ajouté et augmente d'autres propriétés souhaitées dans l'acier telles que la résistance au fluage, etc. Les ferroalliages sont des intrants essentiels pour produisant tous les types d'acier. Ils sont utilisés comme matière première dans la production d'aciers alliés et d'aciers inoxydables.

Si en fin de soufflage la teneur en carbone de l'acier est inférieure aux spécifications, l'acier liquide est également recarburé. Cela se fait par l'ajout contrôlé de carburateurs dans la poche de coulée. Les carburateurs courants sont le poussier de coke et le coke de pétrole.

Cependant, des ajouts importants dans la poche de coulée ont un effet néfaste sur la température de l'acier liquide.

Gaz utilitaires

Dans le processus de fabrication d'acier du convertisseur BOF, une lance refroidie à l'eau est utilisée pour injecter de l'oxygène à des vitesses très élevées dans le bain liquide pour produire de l'acier. Avec les demandes croissantes pour produire des aciers de meilleure qualité avec des niveaux d'impuretés plus faibles, de l'oxygène de très haute pureté doit être fourni. Par conséquent, l'oxygène utilisé pour la fabrication de l'acier doit être pur à au moins 99,5 % et, idéalement, à 99,7 % à 99,8 %. Les parties restantes sont de 0,005 % à 0,01 % d'azote et le reste est de l'argon.

Dans le convertisseur BOF, l'oxygène est éjecté à des vitesses supersoniques (Mach>1) avec des buses convergentes/divergentes (Laval) à l'extrémité de la lance refroidie à l'eau. Un puissant jet de gaz pénètre dans le laitier et frappe la surface du métal liquide pour affiner l'acier. Aujourd'hui, la plupart des BOF fonctionnent avec des pointes de lance contenant quatre à cinq buses et avec des débits d'oxygène allant de 640 N cum/min à 900 N cum/min.

L'azote est normalement utilisé dans le convertisseur BOF pour le soufflage combiné et l'éclaboussement de laitier. L'azote gazeux nécessaire pour améliorer le mélange du bain métallique est insufflé à travers les tuyères ou les éléments perméables montés au fond. L'agitation du bain est effectuée avec de l'azote gazeux dans la gamme à haute teneur en carbone de la masse fondue dans le bain. Les débits de fond sont normalement inférieurs à 0,2 N Cum/t minute. Dans la pratique typique, l'azote gazeux est introduit par le fond dans les premiers 60 % à 80 % du soufflage d'oxygène. L'évolution rapide du gaz CO dans la première partie du flux d'oxygène empêche l'accumulation d'azote dans l'acier.

L'azote est également utilisé pour éclabousser le laitier liquide conditionné sur les parois du convertisseur BOF après le captage de la chaleur du convertisseur BOF pour créer une couche protectrice de revêtement de laitier sur les réfractaires.

L'argon est normalement utilisé dans le convertisseur BOF pour le soufflage combiné. Le gaz argon nécessaire pour améliorer le mélange du bain métallique est soufflé à travers les tuyères ou éléments perméables montés au fond. L'agitation du bain est réalisée avec de l'argon gazeux dans la gamme à faible teneur en carbone de la masse fondue dans le bain. Les débits de fond sont normalement inférieurs à 0,2 N Cum/t minute. Dans la pratique typique, le gaz argon est introduit par le fond dans les derniers 20 % à 40 % du soufflage d'oxygène.

Réfractaires et matériaux réfractaires

Il existe trois types de matériaux réfractaires nécessaires à la fabrication de l'acier par convertisseur BOF. Il s'agit de briques de base, généralement des réfractaires à base de magnésie-carbone, d'un composé de projection à base de magnésie pour la projection de la partie endommagée des réfractaires et d'un matériau de réparation (généralement des briques usées cassées) pour la réparation du fond érodé du convertisseur. Ceux-ci sont décrits dans l'article donné sous le lien http://www.ispatguru.com/refractory-lining-of-a-basic-oxygen-furnace/.

Sondes consommables

Les consommables nécessaires à la production d'acier dans le convertisseur BOF sont des sondes de type jetable pour prélever l'acier pour analyse après la fin du soufflage et pour mesurer les températures de la fonte dans la poche de chargement de fonte et de l'acier liquide dans le convertisseur BOF après le le coup est fini.

Eau de refroidissement

L'eau est nécessaire pour la production d'acier dans le convertisseur BOF pour le refroidissement de la lance et de la buse de soufflage d'oxygène ainsi que pour le refroidissement des gaz d'échappement.

De l'eau de refroidissement est nécessaire dans la lance pour empêcher la combustion de la lance à oxygène dans le convertisseur BOF. La buse de la lance en cuivre et la lance en acier sont refroidies par de l'eau de recirculation à une pression d'environ 6 kg/cm². Les composants importants d'une lance sont les canaux de refroidissement de l'eau où l'eau de refroidissement s'écoule à travers le centre de la buse et sort par le tuyau extérieur de la lance. Il est conçu pour obtenir une vitesse maximale de l'eau de refroidissement dans la zone de la buse, qui est exposée aux températures les plus élevées. L'eau de refroidissement est essentielle pour maintenir une longue durée de vie de la lance. Les débits doivent être maintenus au débit de conception. La température de sortie de l'eau de refroidissement ne doit pas dépasser 60 deg C à 65 deg C.

Le gaz riche en CO sortant du convertisseur est d'abord refroidi indirectement dans la hotte du convertisseur soit par de l'eau de refroidissement, soit par un système de refroidissement par évaporation (ECS) pour abaisser sa température nominale de 1600 -1700 deg C à environ 900 deg C. En cas de système de refroidissement par évaporation de l'eau déminéralisée est nécessaire pour le refroidissement des gaz d'échappement puisque dans ce système la chaleur est récupérée sous forme de vapeur.

Dans certains ateliers de fusion d'acier, le cône supérieur du convertisseur BOF est refroidi à l'eau. Les deux composants du cône supérieur du convertisseur BOF qui peuvent bénéficier du refroidissement par eau comme moyen de maintenir leur basse température de fonctionnement sont la coque conique elle-même et l'anneau à lèvre dans le coin supérieur du cône.

La qualité de l'eau est un paramètre important. Si l'eau est contaminée par des oxydes ou de la saleté, des dépôts se forment normalement à l'intérieur des tuyaux, ce qui a un effet négatif sur le transfert de chaleur.

Processus de fabrication

- 7 matériaux métalliques courants et utilisations typiques

- Matériaux d'impression 3D en métal

- Quelles sont les matières premières les plus fiables pour l'emboutissage des métaux ?

- Revêtement réfractaire d'un four à oxygène basique

- Utilisation de métal chaud pour la fabrication de l'acier dans un four à arc électrique

- Système de récupération et de nettoyage des gaz de four à oxygène de base

- Option métal pour l'usinage CNC

- Propriétés des matériaux en acier et des outils utilisés pour les poinçons

- Meilleurs matériaux pour les pièces tournées