Comprendre le processus de coulée continue de l'acier

Comprendre le processus de coulée continue de l'acier

La coulée continue (CC) de l'acier est un processus par lequel l'acier liquide est solidifié en un produit sidérurgique semi-fini (billette, bloom, poutre-ébauche, rond ou brame) pour un laminage ultérieur dans les laminoirs. L'opération de base d'une machine CC consiste à convertir l'acier liquide d'une composition donnée en un toron de forme et de taille souhaitées grâce à un groupe d'opérations telles que l'opération de moulage, la zone de refroidissement par pulvérisation, l'opération de redressage, etc. Pour une coulée continue réussie, il est nécessaire comprendre le comportement du procédé dans différentes conditions pour ces opérations. Le processus de coulée continue comprend essentiellement les sections suivantes.

- Un répartiteur, situé au-dessus du moule, pour recevoir l'acier liquide de la poche de coulée d'acier et l'alimenter au moule à un débit régulé.

- Une zone de refroidissement primaire constituée d'un moule en cuivre refroidi à l'eau à travers lequel l'acier liquide est alimenté depuis le répartiteur pour générer une enveloppe extérieure en acier solidifiée suffisamment solide pour maintenir la forme du toron lors de son passage dans la zone de refroidissement secondaire. >

- Une zone de refroidissement secondaire en association avec une section de confinement positionnée sous le moule, à travers laquelle le toron d'acier (encore principalement liquide) passe et est pulvérisé avec de l'eau ou un mélange d'eau et d'air (brouillard d'air) pour une solidification supplémentaire du toron d'acier.

- Une section pour le dépliage et le redressement des torons d'acier. Cette section n'existe pas dans les machines de coulée verticale droite.

- Une section de coupe composée de torches de coupe ou de cisailles mécaniques pour la coupe des torons d'acier solidifiés aux longueurs souhaitées pour le retrait.

- Une table de sortie vers des lits de refroidissement ou directement vers une zone de transfert de produit.

Dans le procédé CC, l'acier liquide s'écoule de la poche de coulée en acier, à travers un répartiteur dans le moule. Il est généralement protégé de l'exposition à l'air par une couverture de laitier sur chaque récipient (poche, répartiteur et moule) et par des tubes en céramique entre les récipients.

Pour démarrer le processus de coulée continue, une fausse barre (qui est reliée à un système de retrait mécanique externe) est insérée dans le moule et positionnée de sorte que le haut de la fausse barre ferme le fond du moule. L'acier liquide est livré dans une poche de coulée en acier au plancher de coulée où il est versé à un débit contrôlé dans le répartiteur. L'acier liquide s'écoule à travers des buses au fond du répartiteur et remplit le moule. Lorsque le niveau d'acier liquide dans le moule atteint une position prédéterminée, le retrait de la barre factice est amorcé. Une fois dans le moule, l'acier liquide se solidifie contre les parois du moule en cuivre refroidi à l'eau pour former une coque solide. Les rouleaux d'entraînement inférieurs dans la machine CC retirent en continu la barre factice du moule. La vitesse de retrait de la barre factice est préréglée en fonction de la vitesse de coulée requise ou du débit d'acier liquide du répartiteur. Lorsque la tête de barre factice, qui est maintenant attachée à la forme solidifiée en cours de coulée, atteint une certaine position dans le système de retrait, elle est mécaniquement déconnectée et la barre factice est retirée. La forme moulée solidifiée continue à travers le système de retrait jusqu'à l'équipement de coupe à une vitesse (vitesse de coulée) qui correspond au flux d'acier liquide entrant, de sorte que le processus fonctionne idéalement en régime permanent.

La solidification de l'acier liquide, qui a commencé dans le moule refroidi à l'eau, se poursuit progressivement au fur et à mesure que le toron d'acier se déplace dans la machine CC. La solidification commence au niveau du ménisque d'acier liquide dans le moule formant une coque en acier en contact avec les parois du moule. La distance entre le niveau du ménisque et le point de solidification complète dans la machine CC est appelée la longueur métallurgique. Le point de solidification complète doit se produire naturellement en avant du point de coupe du toron et dans de nombreuses machines CC, il se trouve en avant du redresseur.

Les conditions de coulée sont établies de telle sorte que la résistance de l'enveloppe en acier solidifié sortant du moule soit suffisante pour supporter la pression ferrostatique de l'acier liquide dans le moule. Pour empêcher le collage de la coquille solidifiée à la paroi du moule, le moule est oscillé dans une direction verticale. Le frottement entre la coque en acier et le moule est minimisé par l'introduction de lubrifiants de moule tels que des huiles ou des flux qui forment un laitier fluide.

Sous la sortie du moule, la coque en acier solidifiée agit comme un conteneur pour supporter l'acier liquide restant. La chaleur supplémentaire est retirée du toron dans les zones de refroidissement secondaires qui consistent en une série de pulvérisations d'eau et de brouillard d'air. Les débits sont étroitement contrôlés pour obtenir des vitesses de refroidissement optimales et pour maintenir la température de surface jusqu'à ce que le noyau liquide soit solide. Des unités de rouleau de support sont fournies pour contenir le toron afin d'éviter un mouvement transversal et d'empêcher le gonflement de la coque de solidification chaude due à la pression ferrostatique interne. Le système de refroidissement et de confinement des torons est conçu, tout comme le moule, pour éviter les défauts externes et internes dans la section coulée et pour garantir la qualité requise du produit en acier.

La zone secondaire de refroidissement et de confinement est suivie, sur certains types de machines, d'une unité de pliage et d'un redresseur présents sur toutes les machines.

Après le redressage, la section coulée est coupée à la longueur souhaitée soit par des torches, soit par des cisailles. Les longueurs coupées à chaud sont ensuite soit transportées par une table à rouleaux vers des lits de refroidissement, soit regroupées et transférées directement vers des opérations de laminage ultérieures.

Exigences de l'acier liquide

Le contrôle de la température est essentiel pour le procédé CC. Généralement, l'acier liquide pour la coulée continue doit être taraudé à une température de taraudage plus élevée. La température de coulée est plus élevée car elle doit compenser les déperditions thermiques liées à l'augmentation du temps de transfert vers la machine CC. La température pour la coulée continue doit également être maintenue dans des limites plus étroites. Si la température est trop élevée, il y a généralement une évasion; et si la température est trop basse, une solidification prématurée de l'acier liquide dans les buses du répartiteur se produit généralement. La température de coulée peut également affecter la structure de cristallisation de l'acier coulé. Les structures optimales sont normalement obtenues avec de faibles surchauffes qui doivent être uniformes tout au long du processus de coulée. La pratique courante généralement utilisée pour atteindre la température uniforme consiste à brasser l'acier liquide dans la poche de gavage en injectant une petite quantité d'argon dans l'acier liquide.

L'acier liquide pour la coulée continue doit également être entièrement désoxydé (tué) pour empêcher la formation de soufflures ou de trous d'épingle à ou près de la surface de l'acier coulé. Ces soufflures ou trous d'épingle se traduisent généralement par des coutures lors du processus de laminage ultérieur. Normalement, deux pratiques sont utilisées pour la désoxydation de l'acier liquide en fonction de la qualité de l'acier produit et des applications du produit en acier. Il s'agit (i) de la désoxydation du silicium avec une petite addition d'aluminium pour les aciers à gros grains, et (ii) de la désoxydation de l'aluminium pour les aciers à grains fins. Les aciers calmés au silicium sont plus faciles à couler que les aciers calmés à l'aluminium. En effet, les dépôts d'alumine dans la buse du répartiteur, qui provoquent le blocage de la buse, sont évités.

Application de répartiteur

Dans le procédé CC, l'acier liquide est d'abord transféré d'une poche dans le répartiteur. Ensuite, l'acier liquide est distribué dans différents brins de moules, à travers une buse pour chaque brin. Le répartiteur est essentiellement une boîte rectangulaire avec des buses situées le long du fond. Ce qui suit est rendu possible grâce au répartiteur.

- Pour atteindre la stabilité des flux d'acier liquide entrant dans le moule de coulée, et à leur tour, pour atteindre une vitesse de coulée constante.

- Pour lancer une séquence de manches.

- Permuter la poche de coulée acier vide par une poche de coulée pleine acier sans interrompre le flux d'acier liquide dans les moules.

- Pour fabriquer une nuance mixte avec de l'acier à partir de deux nuances différentes de deux coulées différentes, si nécessaire.

- Fournir la possibilité d'empêcher les inclusions et les scories d'entrer dans le répartiteur et donc de glisser dans le moule

Les répartiteurs sont normalement préchauffés avant la coulée pour minimiser les pertes de chaleur de l'acier liquide pendant les premières étapes de la coulée et ainsi éviter la solidification du métal, en particulier dans les zones critiques des buses. Les couvercles de répartiteur sont également utilisés pour réduire les pertes de chaleur radiante tout au long de l'opération de coulée.

Enveloppe en acier liquide

Lors de la coulée à ciel ouvert, l'acier liquide s'écoule directement, dans l'air, de la poche de coulée d'acier vers le répartiteur ou du répartiteur vers le moule. Dans ces conditions, le flux d'acier liquide non protégé capte l'oxygène (et un peu d'azote) de l'air et des inclusions nocives se forment dans l'acier liquide. Ces inclusions sont transférées dans le moule de coulée où elles sont soit retenues dans la section coulée, soit flottent à la surface de l'acier liquide. Ceux présents à la surface de l'acier liquide sont ensuite piégés dans la coquille de solidification et entraînent soit des défauts de surface, soit une rupture de la coquille sous le moule. En plus de la formation directe d'inclusions dans le flux d'acier exposé, l'air entraîné dans le flux peut également réagir avec l'acier liquide à la fois dans le moule et le répartiteur.

Pour éviter ces problèmes, le fonctionnement CC est normalement effectué en utilisant un flux enveloppé d'acier liquide. L'accent est généralement mis sur l'enveloppement du flux d'acier liquide entre le répartiteur et le moule en raison de la gravité du problème. Cependant, l'enveloppement de la poche au flux de coulée est maintenant largement utilisé, en particulier dans le cas de la coulée d'aciers calmés à l'aluminium où la prévention des inclusions d'alumine est de la plus haute importance. Il existe deux types de revêtement de base avec un grand nombre de variantes et de combinaisons. Il s'agit notamment (i) de l'enveloppe de gaz et (ii) de l'enveloppe de tube en céramique.

En cas d'enveloppement gazeux, de l'azote ou de l'argon est utilisé comme gaz de protection. Les enveloppes tubulaires en céramique sont normalement utilisées pour la coulée d'acier calmé à l'aluminium. Ils sont utilisés à la fois entre la poche de coulée en acier et le répartiteur, et entre le répartiteur et le moule. Une extrémité du tube est attachée à la poche (ou au répartiteur) avec l'autre extrémité immergée dans l'acier lorsque le répartiteur ou le moule est rempli d'acier liquide. Les tubes en céramique sont généralement en silice fondue ou en graphite d'alumine.

La conception mécanique du tube en céramique est importante, en particulier à l'extrémité de sortie qui est immergée dans l'acier liquide. Un type est une conception directe. Un autre type, généralement utilisé dans le moule, a une conception multiport (ouverture), telle qu'un tube bifurqué avec le fond du tube fermé et deux ouvertures latérales situées près du fond du tube. Ce type de carénage évite une pénétration profonde du flux de coulée dans le moule et modifie le schéma d'écoulement dans le moule. Ainsi, les inclusions du flux de coulée ne sont pas piégées dans la section de solidification mais remontent à la surface de l'acier liquide et sont éliminées avec le laitier formé par la poudre de coulée.

Contrôle du débit d'acier liquide

Certains des phénomènes importants qui régissent le processus de coulée continue et déterminent la qualité de l'acier coulé sont décrits ici. L'acier liquide s'écoule dans le moule par les orifices de la buse d'entrée immergée (SEN), qui est généralement bifurquée. Les vitesses élevées produisent des nombres de Reynolds supérieurs à 100 000 et un comportement entièrement turbulent. Le gaz argon est également généralement injecté dans la buse pour éviter le colmatage. Les bulles résultantes fournissent une flottabilité qui affecte de manière significative le modèle d'écoulement dans la buse ainsi que dans le moule. Ces bulles recueillent également des inclusions et peuvent être piégées dans la coque en acier en cours de solidification, entraînant de graves défauts de surface dans le produit en acier coulé. Le jet d'acier liquide quittant la buse s'écoule à travers le moule et heurte la coque en acier qui se solidifie au niveau de la face étroite. Le jet transporte une surchauffe, qui peut éroder la coque en acier où elle empiète sur des régions localement minces. Dans le cas extrême, cette érosion peut provoquer une évasion, où l'acier liquide éclate à travers la coque en acier.

Généralement, le jet d'acier liquide frappant la face étroite se divise pour s'écouler vers le haut vers la surface libre supérieure et vers le bas vers l'intérieur du toron. Des zones de recirculation du flux sont formées au-dessus et au-dessous de chaque jet. Ce modèle d'écoulement change radicalement avec l'augmentation du taux d'injection d'argon ou avec l'application de forces électromagnétiques, qui peuvent soit freiner soit agiter le liquide. Le modèle d'écoulement peut fluctuer avec le temps, entraînant des défauts, le comportement transitoire est donc important.

L'écoulement de liquide le long de la surface libre supérieure du moule est très important pour la qualité de l'acier coulé. La vitesse horizontale le long de l'interface induit un écoulement et contrôle le transfert de chaleur dans les couches de flux liquide et solide, qui flottent sur la surface libre supérieure. Une couverture inadéquate du flux liquide entraîne une solidification initiale non uniforme et une variété de défauts de surface.

Si la vitesse de surface horizontale est trop grande, le flux de cisaillement et les éventuels tourbillons qui l'accompagnent peuvent entraîner le flux de liquide dans l'acier. Ce phénomène dépend fortement de la composition de la tension superficielle de l'interface et de la présence éventuelle de bulles de gaz, qui s'accumulent à l'interface et peuvent même créer de la mousse. Les globules de fondant circulent ensuite avec le flux d'acier et peuvent ensuite être piégés dans la coque en acier de solidification plus bas dans la machine CC pour former des inclusions solides internes.

L'acier liquide contient des inclusions solides, telles que l'alumine. Ces particules ont des formes et des tailles variées et se déplacent dans le champ d'écoulement tout en entrant en collision pour former des amas plus grands et peuvent s'attacher à des bulles. Soit ils circulent dans le flux du moule à la surface supérieure, soit ils sont piégés dans la coque de solidification pour former des défauts internes fragilisants dans l'acier coulé final.

La poudre de coulée est ajoutée à la surface supérieure pour fournir une isolation thermique et chimique à l'acier liquide. Cette poudre à base d'oxyde se fritte et fond dans la couche liquide supérieure qui flotte sur l'interface libre supérieure de l'acier. La vitesse de fusion de la poudre et la capacité du flux fondu à s'écouler et à absorber les inclusions d'alumine nuisibles de l'acier dépendent de sa composition. Elle est régie par la thermodynamique dépendante du temps. Une partie du flux liquide se resolidifie contre la paroi froide du moule, créant un bord de flux solide qui inhibe le transfert de chaleur au niveau du ménisque. Un autre flux est consommé dans l'espace entre la coque en acier et le moule par le mouvement vers le bas de la coque en acier, où il favorise un transfert de chaleur uniforme et aide à empêcher le collage.

Une oscillation périodique du moule est nécessaire pour empêcher le collage de la coque de solidification aux parois du moule et pour favoriser une infiltration uniforme du flux de moule dans l'espace. Cette oscillation affecte les fluctuations de niveau et les défauts associés. Il crée également des dépressions périodiques à la surface de la coque (appelées marques d'oscillation), qui affectent le transfert de chaleur et agissent comme des sites d'initiation pour les fissures.

Moule et transfert de chaleur

La fonction principale du système de moule est de contenir et de commencer la solidification de l'acier liquide pour atteindre les objectifs suivants.

- Forme du produit coulé (configuration globale et épaisseur de coque)

- Répartition de la température

- Qualité interne et de surface. Cela inclut la structure coulée, l'uniformité chimique ainsi qu'une absence de fissures, de porosité et d'inclusions non métalliques.

L'une des caractéristiques les plus importantes du moule est sa capacité de transfert de chaleur. Un moule est essentiellement une structure de boîte qui contient un revêtement intérieur fabriqué à partir d'un alliage de cuivre qui sert d'interface avec l'acier liquide coulé. Il existe de petits passages d'eau entre la chemise intérieure et la structure de support pour l'eau de refroidissement du moule qui absorbe la chaleur de l'acier liquide en cours de solidification en contact avec la chemise. La lubrification du moule permet un meilleur transfert de chaleur à la partie supérieure du moule. Un autre facteur qui influence le transfert de chaleur à cette surface du moule est la conicité du moule. Cela a tendance à augmenter le transfert de chaleur car cela s'oppose à la formation d'un espace d'air entre la coque en acier et la surface du moule.

Outre la capacité de transfert de chaleur, la résistance à haute température et la résistance à l'usure et à la déformation du moule sont également très importantes. Bien que le matériau de construction du revêtement intérieur soit généralement un cuivre laminé à froid de haute pureté, le cuivre avec de petites quantités d'argent est couramment utilisé pour obtenir une résistance accrue aux températures élevées. La surface de travail de la chemise est souvent plaquée de chrome ou de nickel pour fournir une surface de travail plus dure et également pour éviter l'absorption de cuivre à la surface du toron coulé.

Refroidissement secondaire, confinement et retrait des brins

Dans les machines CC récentes, le refroidissement secondaire, le confinement et le retrait des torons forment un système étroitement intégré et imbriqué qui comprend également le cintrage et le redressement des torons. Dans les conceptions antérieures des machines CC, il y avait une plus grande séparation fonctionnelle et physique des composants de cette partie de l'opération de coulée.

Le refroidissement secondaire et le système de confinement et de soutirage s'étendent du fond du moule jusqu'à la solidification complète du toron jusqu'aux opérations de découpe. Le système est capable de produire une section moulée qui a la forme appropriée ainsi que la qualité interne et de surface. Pour ce faire, la section de solidification quittant le moule est refroidie dans une série de zones de pulvérisation et contenue et retirée par une série d'assemblages de rouleaux jusqu'à ce que la section coulée solidifiée atteigne la machine de découpe et la table de sortie horizontale.

Le système de refroidissement secondaire est généralement divisé en un certain nombre de zones pour contrôler la vitesse de refroidissement au fur et à mesure que le toron coulé progresse dans la machine CC. Ce système se compose normalement de pulvérisations d'eau ou de pulvérisations d'air et de brouillard d'eau qui sont dirigées vers la surface du toron à travers des ouvertures entre les rouleaux de confinement.

Les principales fonctions de transfert de chaleur du système de refroidissement secondaire doivent fournir les éléments suivants.

- La quantité d'eau requise pour obtenir la solidification complète sous les contraintes de l'opération CC telles que la nuance d'acier, la vitesse de coulée, etc.

- Le système a la capacité de réguler les conditions thermiques du toron depuis le dessous du moule jusqu'à l'opération de découpe, telles que la température de surface du toron et les gradients thermiques dans le toron.

- Fonctions auxiliaires telles que le refroidissement des rouleaux de confinement.

Il est essentiel que les niveaux de température et les gradients thermiques soient contrôlés dans le toron d'acier pour éviter l'apparition de défauts de surface et internes tels qu'une forme inappropriée et des fissures. À haute température, les propriétés de résistance de la coque en acier ont un rôle essentiel à jouer dans sa capacité à résister aux efforts externes et internes imposés par le fonctionnement CC. Les efforts primaires sont ceux exercés par la pression ferrostatique du coeur liquide et la traction de l'opération de soutirage. En particulier, la ductilité de l'acier proche de la température de solidus est faible et la coque en acier est sujette à la formation de fissures. Il est important de contrôler les gradients de température car des contraintes thermiques peuvent être causées qui dépassent la résistance de l'acier, entraînant des fissures. Des contraintes thermiques excessives résultent de changements dans le taux d'extraction de chaleur par sur ou sous refroidissement. Les conditions de sous-refroidissement peuvent se produire par réchauffement, qui se produit lorsque le refroidissement par pulvérisation est terminé de manière incorrecte et que le toron se réchauffe par transfert de chaleur de l'intérieur avec une augmentation de la température avant de se décomposer par transfert de chaleur par rayonnement vers l'environnement. Dans ces conditions, des déformations excessives et des fissures peuvent en résulter. L'effet peut être réduit en prolongeant et en faisant varier l'opération de refroidissement par pulvérisation d'eau pour assurer une transition en douceur avec la zone de refroidissement par rayonnement.

Par conséquent, lors de la conception du système de refroidissement secondaire, les conditions thermiques le long du toron doivent être établies pour satisfaire l'intégrité et la qualité de l'acier coulé. Par exemple, les températures de surface le long du toron sont spécifiées. Elles se situent normalement dans la plage de 1 200 °C à 700 °C. Sur la base de ces informations, les vitesses de refroidissement le long du toron sont déterminées à partir des équations de transfert de chaleur. Les paramètres importants dans ces calculs comprennent le coefficient de transfert de chaleur par convection des pulvérisations d'eau et la quantité d'eau par unité de surface de contact (flux d'eau). Le type et le nombre de buses de pulvérisation, la position des buses par rapport à la surface du toron d'acier et la pression de l'eau sont sélectionnés pour fournir le flux et la distribution d'eau requis dans les zones de refroidissement secondaires. Plusieurs buses sont normalement utilisées à chaque niveau le long du toron d'acier qui a un motif de chevauchement.

Habituellement, une série de zones de refroidissement est établie le long du toron, chacune ayant les mêmes configurations de buse et les mêmes caractéristiques de transfert de chaleur. Le flux d'eau dans les zones successives diminue, car les vitesses de refroidissement requises diminuent sur la longueur du toron.

Pendant l'opération CC, des modifications du flux d'eau sont apportées pour compenser les modifications des conditions de coulée telles que la vitesse de coulée, la température de surface du toron, la température de l'eau de refroidissement et la nuance d'acier.

Le système d'eau de pulvérisation est normalement un système de recirculation.

Le toron d'acier est contenu par une série de rouleaux de retenue qui s'étendent sur ses deux faces opposées des sections coulées dans une direction horizontale. Les rouleaux de bord peuvent également être positionnés sur l'autre paire de faces dans une direction perpendiculaire à la direction de coulée pour améliorer encore le confinement. L'équipement mécanique de confinement et de soutirage des torons fait partie intégrante du circuit de refroidissement secondaire. Les fonctions de base de cet équipement sont notamment (i) de supporter et de guider le toron depuis la sortie du moule jusqu'aux opérations de coupe du toron, et (ii) d'entraîner le toron à une vitesse contrôlée à travers la machine CC. L'objectif final de ces deux fonctions est de minimiser les contraintes mécaniques et les contraintes subies au cours du processus CC.

Le support des torons implique la retenue de la forme en acier solidifiant qui se compose d'une coque en acier solide avec un noyau liquide. La pression ferrostatique, créée par la hauteur d'acier liquide présente, a tendance à gonfler l'acier surtout dans les niveaux supérieurs juste en dessous du moule où l'épaisseur de la coque solidifiée est faible. Un renflement à cet endroit peut provoquer des défauts de l'acier coulé tels que des fissures internes, une rupture de peau et une évasion. Le gonflement est contrôlé par un espacement approprié des rouleaux qui est normalement très proche juste en dessous du moule. L'espacement des rouleaux augmente progressivement dans les niveaux inférieurs de la machine CC à mesure que l'épaisseur de peau augmente. Toutes les quatre faces du toron coulé sont généralement supportées sous le moule et normalement deux faces sont supportées aux niveaux inférieurs. En plus de la pression ferrostatique et de l'épaisseur de peau, l'espacement des rouleaux est également basé sur la température de surface des torons et la nuance d'acier coulé.

En plus de contenir le toron, la série de rouleaux qui guident le toron à travers un arc prescrit du plan vertical au plan horizontal doit être suffisamment solide pour résister aux forces de réaction de flexion. Lors de la flexion, le rayon extérieur de la coque en acier solide est en tension tandis que le rayon intérieur est en compression. La déformation résultante, fonction du rayon de l'arc et de la résistance de la nuance d'acier particulière coulée, peut être critique. Une déformation excessive dans le rayon extérieur entraîne une rupture de l'acier et des fissures de surface. Pour minimiser l'apparition de défauts de surface mais, en même temps, maintenir un rayon d'arc effectif minimum, la flexion à trois points est actuellement adoptée (trois arcs, avec des rayons progressivement plus petits).

Un redresseur multi-rouleaux est généralement installé après la fin du cintrage. Ce redresseur redresse le toron coulé et achève la transition du plan vertical au plan horizontal. Pendant le redressement, le toron est déplié, ce qui inverse les forces de tension et de compression dans les faces horizontales du toron.

Le toron est tiré à travers les différentes parties de la machine CC par des rouleaux d'entraînement qui sont normalement situés dans les sections de rouleaux verticaux, courbes et horizontaux. Ce système de rouleaux d'entraînement multiples est conçu pour produire des forces de compression à la surface du toron afin d'améliorer la qualité de surface. L'objectif est de pousser le toron à travers la machine CC, par opposition à la traction du toron avec les contraintes de traction associées qui ont tendance à provoquer des défauts de surface. De plus, l'utilisation de plusieurs ensembles de rouleaux d'entraînement répartit la force de traction requise sur la longueur du toron coulé et, par conséquent, réduit les effets néfastes des forces de traction. Le placement correct des rouleaux d'entraînement peut également réduire les contraintes de flexion et de redressement défavorables en exerçant une force de compression de compensation (en plaçant les rouleaux d'entraînement avant un ensemble de rouleaux de cintrage). Dans tous les cas, la pression exercée par les rouleaux moteurs pour saisir le toron ne doit pas être excessive. Une pression excessive peut déformer la forme de la section coulée.

Après le dressage, le toron coulé est transporté sur des tables à rouleaux jusqu'à la tronçonneuse où la section est coupée à la longueur souhaitée. Il existe deux types de machines de découpe, à savoir (i) les torches oxycombustibles et (ii) les cisailles mécaniques. Les chalumeaux oxycombustibles sont généralement utilisés pour les grandes sections telles que les brames et les blooms. Les sections plus petites telles que les billettes sont soit coupées au chalumeau, soit à la cisaille. Le produit en acier coulé est ensuite soit regroupé, soit transporté directement vers les laminoirs ou vers les lits de refroidissement qui sont principalement de type balancier pour maintenir la rectitude de l'acier coulé.

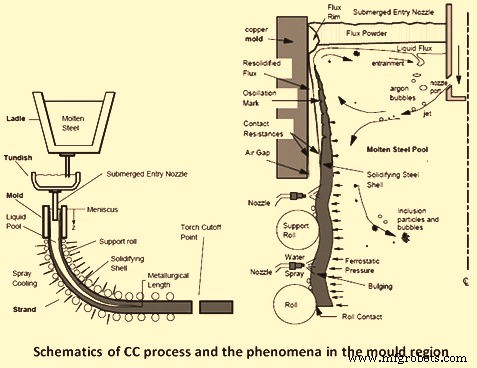

Les schémas du processus CC et les phénomènes dans la région du moule sont illustrés à la figure 1.

Fig 1 Schémas du processus CC et des phénomènes dans la région du moule

Processus de fabrication

- Comprendre le processus de fabrication d'arbres

- Présentation rapide du processus de casting

- Étapes impliquées dans le processus de casting :4 étapes principales | Sciences de la fabrication

- Processus de moulage de précision en acier inoxydable

- Des données pour alimenter le processus d'amélioration continue

- Comprendre le processus de fabrication de coques du moulage à modèle perdu

- Introduction au procédé de moulage de précision en acier inoxydable

- Comprendre comment le processus de cisaillement est effectué

- Comprendre le processus de moulage au sable