Analyse des défaillances

Analyse des échecs

Les défaillances des composants et des assemblages d'équipements ou des structures dans l'industrie peuvent entraîner des pertes de vie, des arrêts imprévus, une augmentation des coûts de maintenance et de réparation et des litiges préjudiciables.

Pour éviter que le problème causé par les pannes ne se reproduise à l'avenir, il est essentiel de mener une enquête sur chaque panne. La conduite d'une investigation pour une défaillance est connue sous le nom d'analyse de défaillance.

L'analyse des défaillances est un processus de collecte et d'analyse des données et elle est effectuée pour déterminer les causes ou les facteurs qui ont conduit à la perte de fonctionnalité indésirable ou aux défaillances des composants et assemblages d'équipements ou des structures. Il s'agit d'un processus à plusieurs niveaux qui comprend une enquête physique. La portée normale d'une analyse de défaillance est de trouver le mécanisme de défaillance et la cause la plus probable de la défaillance. Le terme mécanisme de défaillance est normalement décrit comme le processus métallurgique, chimique, mécanique ou tribologique conduisant à un mode de défaillance particulier.

Les défaillances des composants et assemblages de l'équipement ou des structures se produisent à la suite d'une sorte d'erreur provoquant un maillon faible dans la chaîne du processus continu d'ingénierie, de conception, de fabrication et d'exploitation. La cause d'un échec peut être l'une ou plusieurs des causes suivantes.

- Défaut de conception

- Défauts de matériel

- Défauts lors du traitement et de la fabrication

- Défauts d'assemblage ou d'installation

- Conditions de service hors conception ou non prévues

- Défaillances dans l'entretien (négligence et procédures, etc.)

- Opération incorrecte

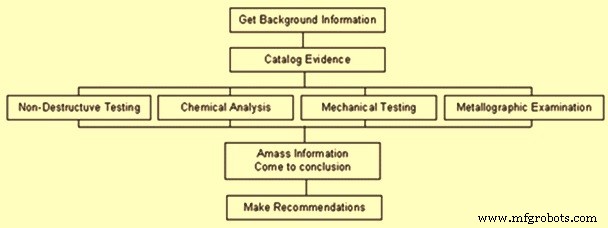

Les principales étapes lors de la réalisation d'une analyse de défaillance sont indiquées dans la figure 1.

Fig 1 Principales étapes de l'analyse des défaillances

Le principe principal d'une analyse de défaillance est de conserver les preuves et les informations nécessaires de la pièce ou de l'assemblage en question dans l'état tel que reçu et celles-ci sont capturées avant que quoi que ce soit ne soit fait pour modifier son état. De plus, lors de l'analyse des défaillances, il est nécessaire d'effectuer des tests dans l'ordre, du moins destructeur au plus destructeur.

L'analyse de la défaillance commence par la collecte des informations concernant l'historique du composant impliqué dans la défaillance, telles que (i) le processus impliqué, (ii) l'application, (iii) le type de matériau, ses spécifications, sa forme, ses dimensions et sa technique de traitement, (iv) paramètres de conception, (v) conditions de service, (vi) historique de maintenance, (vii) séquence d'événements précédant la panne, (viii) fréquence de la panne et si elle est de nature localisée, etc.

L'inspection du site de la défaillance est une étape très importante qui facilite l'analyse de la défaillance. Un examen approfondi de l'état du composant défectueux sur le site de la défaillance peut fournir de nombreuses informations. Lors de l'inspection du site, il est nécessaire de prêter attention à des caractéristiques telles que l'emplacement des fissures, les caractéristiques de fracture, les perforations, les dépôts, l'amincissement des parois, l'affaissement et les pièces détachées, etc. De plus, dans la mesure du possible, il est nécessaire d'obtenir autant d'informations que possible. par des témoins oculaires de toute condition anormale précédant la panne. Dans certains cas, l'inspection visuelle du composant défectueux peut révéler des informations qui ne peuvent pas être obtenues autrement.

Lors de l'inspection visuelle, il est important de photographier la machine et ses environs, la pièce défectueuse et la pièce d'accouplement. Une documentation photographique du composant défectueux est toujours nécessaire pour référence future et inspection ultérieure après avoir quitté le site. Il est important de photographier toutes les caractéristiques du composant défaillant.

Une définition claire du problème est une partie essentielle d'une analyse de défaillance. La profondeur des informations obtenues, l'inspection du site, ainsi que la compétence et le jugement de la personne effectuant l'analyse de défaillance aident à définir clairement le problème. Par exemple, le problème peut être défini comme métallurgique, mécanique ou environnemental ou une combinaison de deux ou plusieurs d'entre eux. En outre, grâce à des discussions avec le personnel concerné sur le site et à une inspection visuelle, la personne effectuant l'analyse de défaillance peut affiner les différentes possibilités. De plus, l'échec peut ressembler à un cas d'échec précédent.

Sur la base de la cause probable de la défaillance selon le problème défini lors de l'inspection du site, un programme expérimental est développé pour déterminer la cause de la défaillance. La nature et le nombre d'expériences sélectionnées doivent être tels qu'ils conduisent à identifier la cause de l'échec. Les échantillons nécessaires pour réaliser les expériences sélectionnées doivent être soigneusement sélectionnés de manière à représenter autant que possible toutes les caractéristiques du composant défaillant. Des dépôts ou des pièces détachées du composant peuvent fournir des informations précieuses. Dans la mesure du possible, les échantillons retirés des sections sonores, ainsi que les échantillons jamais utilisés en service, doivent également être collectés à des fins de comparaison.

Les outils d'investigation utilisés dans les études d'analyse de défaillance sont généralement de deux types, à savoir (i) les outils utilisables sur site et (ii) les outils de laboratoire.

La vérification des matériaux par rapport à la spécification est un élément important de l'analyse de défaillance. L'analyse chimique et l'analyse de la macrostructure ainsi que de la microstructure sont effectuées à cette fin. Des tests mécaniques sont également effectués dans le cas où suffisamment de matériau est disponible pour déterminer la résistance à la traction, la résistance aux chocs, etc., afin d'évaluer les propriétés du composant défectueux. Dans de nombreux cas, des tests de dureté de surface et de microdureté sont effectués pour évaluer la résistance mécanique. Ces tests sont effectués sur le composant défaillant pour s'assurer de la conformité des résultats aux spécifications

L'analyse des contraintes, la mécanique des ruptures et l'analyse des défaillances par corrosion sont des activités très utiles dans les enquêtes d'analyse des défaillances. Ces analyses fournissent des informations à la personne qui enquête sur la défaillance si le matériau utilisé a été le bon choix pour répondre aux exigences de son application.

A partir de la connaissance des conditions de service telles que les charges ou pressions appliquées, ainsi que la géométrie et la taille du composant, il est possible de calculer les principales contraintes développées dans la pièce. La comparaison de la contrainte principale maximale avec la résistance du matériau utilisé dans l'application fournit des informations importantes à la personne chargée de l'enquête sur l'adéquation du matériau à l'application et si les paramètres de conception ont été strictement suivis pendant le service.

L'analyse selon les principes de la mécanique de la rupture fournit des informations précieuses à la personne qui enquête sur la rupture concernant la contrainte développée dans le composant défaillant au moment de la rupture par rapport à la contrainte de calcul, en particulier dans le cas d'une propagation de fissure par un mécanisme fragile.

En cas de rupture due à la fatigue, il est important de déterminer le nombre de cycles précédant la rupture par un mécanisme de fatigue. La méthode basée sur la mesure de l'espacement des stries de fatigue est généralement pratique à condition que les stries soient clairement visibles sur les surfaces de rupture.

Un examen attentif et approfondi de la macrostructure (grossissement habituel de 10) et de la microstructure du matériau impliqué dans la rupture peut fournir des indices importants. Si possible, les caractéristiques structurelles des échantillons retirés du composant défaillant avec celles représentatives des échantillons retirés des sections sonores, ainsi que des échantillons jamais utilisés en service doivent être comparées. Il est également nécessaire de se référer aux recommandations spécifiques du fabricant de l'équipement concernant l'utilisation du matériel.

L'examen macro-structurel peut fournir des informations sur le chemin de fracture et l'emplacement d'où il provient, par exemple, la surface interne ou la surface externe.

La sélection de la technique appropriée pour l'examen microstructurel dépend du type d'informations requises. Cependant, la microscopie optique est généralement utilisée pour commencer pour connaître les caractéristiques microstructurelles globales telles que la taille et la forme des grains, les précipités secondaires et leur distribution, ainsi que les microfissures et leur emplacement. Une taille de grain inhabituellement grande indique que le matériau est exposé à une température excessivement élevée. La forme du grain et la forme des macles de recuit renseignent sur la quantité d'écrouissage. L'allongement des grains indique que le matériau est fortement travaillé à froid. Les frontières de jumeaux pliés indiquent que le matériau est déformé plastiquement. De fines lignes de glissement à l'intérieur des grains indiquent également la déformation plastique du matériau. Si des précipités secondaires sont observés dans la microstructure, leur nature et leur morphologie doivent être examinées.

Lors de l'examen des caractéristiques microstructurales, il est nécessaire de prêter attention à la présence de microfissures. Par exemple, les fissures aux joints de grains peuvent résulter soit d'une déformation par fluage, soit d'une fragilisation des joints de grains par des précipités d'une phase secondaire.

Bien qu'il soit possible d'obtenir de nombreuses informations sur les caractéristiques de la fracture par un examen visuel, un examen de la microstructure de la surface de la fracture à l'aide d'un microscope électronique à balayage est nécessaire pour connaître le mécanisme responsable de la fracture. Une rupture peut survenir par surcharge brutale ou par propagation d'une fissure au point de provoquer une rupture. La propagation de la fissure peut se faire par différents mécanismes. Il est donc nécessaire de connaître la morphologie de la surface de fracture pour trouver le mécanisme qui a causé la fracture.

Lors de l'examen visuel, si des dépôts de corrosion sont constatés, il est alors nécessaire de déterminer la nature des dépôts. Le dépôt peut être de l'oxyde, du sulfure, du chlorure ou du carbure, etc. En cas de dépôts de corrosion, il est nécessaire de connaître la nature de l'environnement de fonctionnement et la résistance à la corrosion du matériau dans cet environnement.

Il est très important pour la personne qui enquête sur la défaillance de faire la distinction entre le mode de défaillance et la cause de la défaillance. Parfois, les deux termes sont mélangés, ce qui entraîne une grande confusion. Pour prévenir de futures pannes, il est essentiel d'identifier la cause de la panne. Par exemple, le mode de défaillance est une dureté de surface inadéquate du composant défectueux, mais la cause de la défaillance peut être liée à une mauvaise sélection du matériau ou à des conditions de fonctionnement inappropriées.

Une interprétation précise et détaillée de toutes les données obtenues au cours des différentes étapes de l'analyse de défaillance est importante pour une analyse de défaillance. Sans cela, les déductions appropriées qui sont nécessaires pour trouver la cause exacte de l'échec ne peuvent pas être tirées. Une mauvaise détermination de la cause lors de l'analyse de la défaillance entraîne de mauvaises actions correctives qui n'aident pas à prévenir de futures défaillances.

L'enquête d'analyse de défaillance n'est pas terminée sans un rapport détaillé. Le rapport doit inclure un ensemble de recommandations pour prévenir de futures défaillances. Les recommandations doivent être cohérentes avec les résultats de l'enquête. De plus, les recommandations peuvent fournir des solutions à court terme ainsi que des solutions à long terme.

Processus de fabrication

- Analyse de forme d'onde

- Options d'analyse

- Analyse des défaillances de composants

- Analyse des défaillances de composants (suite)

- Qu'est-ce que l'analyse de réseau ?

- Outil d'estimation d'analyse RCM Blitz

- Simplifier les rapports d'échec dans la maintenance

- Prolongez la durée de vie des joints grâce à l'analyse des défaillances des joints Sundyne de HDS

- 6 façons d'éviter la frustration liée à l'analyse des défaillances par corrosion