Essais non destructifs des aciers

Contrôle non destructif des aciers

Les essais non destructifs (END) des aciers sont un groupe de techniques d'analyse utilisées pour évaluer les propriétés des matériaux, des composants ou des soudures en acier sans les endommager. Les techniques CND sont utilisées pour détecter et évaluer les défauts internes et de surface (tels que les imperfections, les discontinuités et les défauts, etc.) susceptibles de provoquer une défaillance dans les conditions de fonctionnement prévues. Ces défauts internes et de surface peuvent être des zones d'intégrité inférieure par rapport à d'autres parties du matériau en acier ou peuvent consister en la présence de fissures, de vides et d'autres imperfections. Le CND donne des résultats indirects mais valides et, par définition, laisse l'objet de test adapté à son utilisation prévue.

Les termes examen non destructif (NDE), inspection non destructive (NDI) et évaluation non destructive (NDE) sont également utilisés pour ces techniques de test. Puisqu'il n'y a pas d'altération permanente du matériau en acier testé par les techniques CND, les techniques CND sont considérées comme très importantes pour l'inspection des matériaux. NDT permet d'économiser du temps et de l'argent dans l'évaluation des produits, le dépannage et la recherche.

Les techniques CND constituent un type de travail très spécialisé qui joue une fonction critique. Ces techniques nécessitent le service de techniciens hautement spécialisés et qualifiés qui utilisent des équipements et des méthodes sophistiqués pour évaluer les zones du composant en acier difficiles ou impossibles à examiner à l'œil nu.

Les techniques CND sont utilisées pour détecter les défauts pendant la fabrication et la fabrication ainsi que les défauts développés pendant le service des composants en acier. Cependant, il n'est pas possible de détecter tous les défauts possibles en examinant un composant par CND. De plus en CND, ce n'est pas le défaut qui est détecté mais l'effet résultant sur le matériau tel que la modification des propriétés physiques (atténuation aux ultrasons ou à la conductivité électrique etc.). Les techniques CND ne fournissent pas d'informations directes mais des informations indirectes qui doivent être interprétées. Certaines techniques CND sont plus directes et précises que d'autres.

Il existe une variété de techniques CND qui peuvent être utilisées pour évaluer les matériaux, les composants ou les soudures en acier. Toutes les techniques CND partagent plusieurs éléments communs, dont les suivants.

- Il existe une source d'énergie de sondage ou un type de milieu de sondage.

- Il y a une discontinuité qui doit entraîner un changement ou une altération du milieu de sondage.

- Il existe des moyens de détecter le changement.

- Il existe des moyens d'indiquer le changement.

- Il existe des moyens d'observer et/ou d'enregistrer cette indication afin qu'une interprétation puisse être faite.

L'adéquation d'une technique de CND pour une application donnée est déterminée en tenant compte des éléments ci-dessus. La source d'énergie de sondage ou milieu de sondage doit être adaptée à l'objet à tester et à la détection du défaut ou de la discontinuité recherchée. S'il est présent, un défaut ou une discontinuité doit être capable de modifier ou de changer d'une manière ou d'une autre le milieu de sondage. Une fois modifiés, il doit y avoir un moyen de détecter ces changements. Ces modifications du milieu de sondage par la discontinuité doivent former une indication ou être autrement enregistrées. Enfin, cette indication doit être revue afin d'être interprétée et de classer la discontinuité.

Un certain nombre de techniques de CND ont été développées, chacune ayant des avantages et des limites la rendant plus ou moins appropriée pour une application donnée. Avec la variété des techniques CND disponibles, il est important de sélectionner la technique qui fournit les résultats nécessaires. Une combinaison de différentes techniques CND peut également être appliquée pour fournir l'assurance que le matériau ou le composant est apte à l'utilisation.

Il existe de nombreuses méthodes différentes de CND des matériaux et composants en acier. Les méthodes CND les plus couramment utilisées pour l'évaluation des matériaux, composants ou soudures en acier sont (i) l'inspection visuelle, (ii) l'inspection par ressuage, (iii) l'essai par particules magnétiques, (iv) l'inspection radiographique, (v) l'essai par ultrasons, et (vi) essais par courants de Foucault.

Inspection visuelle

L'inspection visuelle est la forme d'examen CND la plus courante, la plus courante, la moins coûteuse et la plus ancienne. Il repose sur la détection des imperfections de surface à l'œil nu, ne nécessite aucun équipement de test spécial (à l'exception de simples aides comme une loupe) et peut être réalisé plus rapidement et plus économiquement. Cependant, en raison de la nature subjective des inspections visuelles, la variabilité des résultats d'inspection est courante. Il n'est pas non plus possible de détecter les défauts par inspection visuelle qui ne sont pas visibles à l'œil nu. Les trois exigences de base pour l'inspection visuelle sont (i) une bonne vision afin de pouvoir voir la discontinuité recherchée, (ii) un bon éclairage, le bon type de lumière est important, et (iii) l'expérience, pour être capable de reconnaître la discontinuité.

Inspection par ressuage

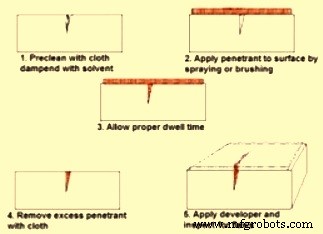

Dans la méthode d'inspection par ressuage, un ressuage est utilisé pour détecter les défauts de surface par le « ressuage » d'un milieu pénétrant sur un fond contrastant. Le colorant pénétrant est appliqué sur la surface pré-nettoyée du matériau en acier à tester et laissé pendant une période prescrite (temps de séjour) car l'action capillaire l'attire vers les défauts de surface. L'excès de pénétrant est ensuite éliminé et un révélateur est appliqué. Le révélateur inverse l'action capillaire et aspire le pénétrant du défaut. Les indications résultantes révèlent la présence du défaut afin qu'il puisse être vu visuellement et que les défauts puissent être observés et évalués par le technicien. La méthode d'inspection par ressuage est illustrée à la figure 1.

Fig 1 Inspection par ressuage

Il existe deux méthodes par lesquelles les pénétrants de colorant sont classés, à savoir (i) par le type d'indication produite et (ii) la méthode d'élimination. les résultats des tests de ressuage sont également affichés de deux manières, visible et fluorescente. Le type de pénétrant visible produit une ligne rouge en gras ou une indication de contrainte sur un fond de révélateur blanc lorsqu'il est visualisé dans de bonnes conditions de lumière blanche. Le pénétrant fluorescent produit une indication fluorescente verte lorsqu'il est observé sous une lumière ultraviolette. Étant donné que l'œil humain peut percevoir plus facilement une indication fluorescente qu'une indication visible, l'utilisation du ressuage fluorescent est un test plus sensible.

La deuxième méthode de classification du ressuage est basée sur la manière dont l'excès de ressuage est éliminé de la surface d'essai. Les pénétrants sont soit lavables à l'eau, éliminables au solvant ou post-émulsifiables. Les pénétrants lavables à l'eau contiennent un émulsifiant qui permet de rincer le pénétrant à l'aide d'un jet d'eau à basse pression. Les pénétrants d'élimination de solvant nécessitent un solvant pour éliminer l'excès de pénétrant de la surface d'essai. Les pénétrants post-émulsifiables sont éliminés en ajoutant un émulsifiant après le temps de séjour du pénétrant.

Ce processus est simple, polyvalent et économique et peut être encore amélioré en utilisant des colorants de couleur vive ou fluorescents. Le seul inconvénient est qu'il ne peut détecter que les défauts de surface.

Test par particules magnétiques

Les essais par particules magnétiques sont utilisés pour localiser les discontinuités ou les défauts superficiels et légers du sous-sol dans les matériaux ferromagnétiques comme les aciers. De tels défauts présents dans une pièce magnétisée provoquent la sortie d'un champ magnétique (flux) de la pièce. Si des particules magnétiques sont appliquées sur cette surface, elles seront maintenues en place par la fuite de flux pour donner une indication visuelle. Bien que plusieurs méthodes différentes de tests par particules magnétiques puissent être utilisées, elles reposent toutes sur ce même principe général. C'est un processus très simple et rentable.

Un test de particules magnétiques est effectué en créant un champ magnétique dans la pièce à tester en appliquant les particules magnétiques sur la surface de test. Le processus se fait soit sur le terrain, à l'aide de culasses magnétiques portables, soit en atelier à l'aide d'un banc magnétique. Le banc est plus efficace pour les gros volumes de travail.

Le contrôle magnétoscopique de l'acier est généralement effectué à l'aide d'un certain type d'électroaimant. Un électroaimant repose sur le principe qu'il existe un champ magnétique associé à tout conducteur électrique. Le courant alternatif (CA) ou le courant continu (CC) peut être utilisé pour induire un champ magnétique. Le champ magnétique créé par AC en raison de «l'effet de peau» est le plus fort à la surface de l'objet à tester. AC fournit également une plus grande mobilité des particules sur la surface de l'objet, lui permettant de se déplacer librement pour localiser les zones de fuite de flux, même si la surface de l'objet peut être irrégulière. Le courant continu induit des champs magnétiques qui ont un plus grand pouvoir de pénétration et peuvent être utilisés pour détecter les discontinuités proches de la surface.

Inspection radiographique

L'inspection radiographique est une technique basée sur l'utilisation d'un rayonnement électromagnétique de courte longueur d'onde traversant le matériau en acier. La méthode de radiographie traditionnelle est le processus de création d'un enregistrement permanent sur un film radiographique d'objets à tester afin de détecter les défauts. Cela se fait en exposant l'objet à tester soit à des rayons X générés électriquement, soit à des rayons gamma provenant d'une source de rayonnement. Le rayonnement de la source traverse l'objet et est enregistré sur un film radiographique. Le film est traité et le film traité (radiographie) est visualisé par des techniciens qualifiés capables de détecter les défauts et les anomalies conformément aux codes et normes applicables.

Le principe utilisé dans cette technique est que les objets en acier avec des zones d'épaisseur réduite ou de densité de matériau plus faible permettent plus de passage des rayonnements, et donc absorbent moins de rayonnement. Le rayonnement, qui atteint le film après avoir traversé le matériau, forme une image d'ombre sur la radiographie. Les zones de faible absorption (scories, vides et porosité) apparaissent sous forme de zones sombres sur la radiographie tandis que les zones de forte absorption (inclusions denses) apparaissent sous forme de zones claires sur la radiographie.

Les discontinuités du sous-sol qui sont facilement détectées par cette méthode sont les vides, les défauts, les inclusions métalliques et non métalliques et les fissures.

Les avancées récentes en matière d'inspection radiographique sont la radiographie numérique, qui ne nécessite pas l'utilisation de films coûteux et d'équipements de développement.

Test par ultrasons

Le test par ultrasons (UT) est une méthode d'inspection qui utilise des ondes sonores à haute fréquence (ultrasons) qui sont au-dessus de la plage de l'ouïe humaine, pour mesurer les propriétés géométriques et physiques des matériaux en acier. Cette méthode utilise des ondes sonores générées électriquement pour pénétrer à travers l'objet en acier afin de détecter les défauts. La réflexion, la réfraction et l'absorption soniques sont ensuite affichées et enregistrées sur un écran CRT (tube à rayons cathodiques) pour interprétation. Ce processus nécessite beaucoup plus de compétences et d'expérience afin de fournir des interprétations précises.

L'un des principaux avantages de l'UT est qu'il est considéré comme un véritable test volumétrique. Il est capable de déterminer non seulement la longueur et l'emplacement d'un défaut, mais il fournit également à l'opérateur des informations sur le type de défaut trouvé. Le principal avantage de l'UT est qu'il ne nécessite l'accès qu'à un seul côté du matériau testé. Un autre avantage important est que l'UT détecte les discontinuités planes critiques telles que la fissuration et la fusion incomplète. L'UT est plus sensible aux discontinuités perpendiculaires au faisceau sonore. Étant donné qu'une variété d'angles de faisceau peut être utilisée, l'UT peut détecter des stratifications, une fusion incomplète et des fissures qui sont orientées de telle manière que la détection avec des tests radiographiques ne serait pas possible. UT a une capacité de pénétration profonde.

Les progrès de l'équipement UT, y compris la technologie multiéléments et tridimensionnelle (3D), ont considérablement augmenté la flexibilité et l'adaptabilité de l'UT pour tous les types de travaux CND.

Test par courants de Foucault

Dans les essais par courants de Foucault (ET), une bobine transportant un courant alternatif est placée près de la surface de l'échantillon ou autour de l'échantillon. Le courant dans la bobine génère des courants de Foucault circulant dans l'échantillon près de la surface et ceux-ci à leur tour affectent le courant dans la bobine par induction mutuelle. Les défauts et les variations de matériau dans l'échantillon affectent la force des courants de Foucault. La présence de défauts est donc mesurée par des variations électriques dans la bobine excitatrice. Les changements de tension et de phase peuvent être mesurés, mais certains instruments plus simples ne mesurent que les changements de tension.

La force des courants de Foucault produits dépend de la conductivité électrique de l'éprouvette, de la perméabilité magnétique de l'éprouvette, de la distance de sécurité entre l'éprouvette et la bobine, de la fréquence CA utilisée dans la bobine d'excitation, des dimensions de la bobine et de l'éprouvette et de la présence de défauts. Une grande partie du succès des tests ET dépend de la séparation des effets de ces variables. La plupart des instruments à courants de Foucault nécessitent un étalonnage sur un ensemble d'éprouvettes et la sensibilité aux défauts peut être très élevée.

La technique de test par courants de Foucault est utilisée pour la détection des fissures, les mesures d'épaisseur de matériau, les mesures d'épaisseur de revêtement et les mesures de conductivité pour l'identification des matériaux, la détection des dommages causés par la chaleur, la détermination de la profondeur du boîtier, l'usure de la selle, les piqûres, les fissures transversales, les renflements de gel, les fissures, les bosses, le traitement thermique surveillance, tri rapide des petits composants pour les défauts, les variations de taille ou les variations de matériau.

Le courant de Foucault est un outil utile pour détecter les dommages dus à la corrosion et d'autres dommages qui provoquent un amincissement du matériau dans les parois des tubes tels que les échangeurs de chaleur et les tubes de chaudière. La méthode des courants de Foucault est très bonne pour les défauts de surface et proches de la surface, est sensible aux petites fissures et autres défauts et nécessite très peu de préparation des pièces. Il est limité à une utilisation sur des matériaux conducteurs, avec la surface accessible à la sonde.

Processus de fabrication

- Techniques de polarisation (JFET)

- Techniques de polarisation (IGFET)

- Quelles sont les techniques de test :types, avantages et inconvénients

- Carlos présidera le comité ASTM sur les essais non destructifs

- Qu'est-ce que les tests destructifs et quelles sont leurs applications

- Qu'est-ce que les essais non destructifs (END) ? - Méthodes

- 16 techniques de forge

- Introduction aux END (essais non destructifs) pour les pièces moulées

- Différentes manières de tester un alternateur