Fabrication de coke dans les batteries de four à coke de sous-produits

Fabrication de coke dans des batteries de four à coke de sous-produits

Le coke représente jusqu'à 50 % des coûts lors de la production de métal chaud. La production rentable de coke de haute qualité est donc d'une importance primordiale pour la compétitivité de la production de fer.

Le coke métallurgique est utilisé dans les procédés de l'industrie sidérurgique (principalement dans les hauts fourneaux) pour réduire le minerai de fer en fer. Plus de 90 % de la production totale de coke est consacrée aux opérations de hauts fourneaux. Le coke de fonderie constitue l'essentiel du solde et est utilisé par les fonderies dans les fours de fusion des métaux et dans la préparation des moules. La production de coke de fonderie utilise un mélange différent de charbons à coke, des temps de cokéfaction plus longs et des températures de cokéfaction plus basses par rapport à celles utilisées pour le coke métallurgique.

La majeure partie du coke est produite dans le monde à l'aide des batteries de fours à coke de sous-produits et la plupart des cokeries sont intégrées à des installations de production de fer et d'acier.

La fabrication de coke par chauffage du charbon en l'absence d'air trouve ses origines au début de la révolution industrielle quand Abraham Darby l'utilisa dans la fonte des minerais de fer en 1709 en Angleterre. La méthode de production de coke était initialement la même que pour la production de charbon de bois, stockant le charbon en tas ronds, enflammant les tas, puis recouvrant les côtés d'argile. Cela a jeté les bases de la fabrication de coke de ruche. Les progrès progressifs ont conduit au développement des fours à ruche, à réverbère et à sous-produits, aboutissant il y a environ un siècle aux fours à coke régénératifs avec récupération des sous-produits.

Le charbon est converti en coke dans de grandes batteries de fours à coke par la distillation destructive du charbon. Le processus de cokéfaction consiste à chauffer le charbon en l'absence d'air pour chasser les composés volatils. Le matériau résultant est une masse de carbone appelée coke qui est un matériau carboné dur mais poreux. Le sous-produit du four à coke récupère les matières volatiles du charbon sous forme de gaz de cokerie, de goudrons et d'huiles.

Il existe trois procédés éprouvés pour la fabrication de coke métallurgique. Ce sont

- Fours à coke Beehive. Ces fours sont des fours sans récupération

- Fours à coke à récupération de chaleur ou d'énergie. Ces fours à coke sont aussi parfois appelés fours à coke sans récupération.

- Fours à coke de sous-produits

Le processus de fabrication de coke sous-produit implique la carbonisation du charbon à des températures élevées dans une atmosphère dépourvue d'oxygène. Le processus élimine les matières volatiles du charbon et concentre le carbone. Dans ce processus, les gaz d'échappement sont collectés et envoyés à l'usine de sous-produits où divers sous-produits (gaz de four à coke, goudron, ammoniac et benzol brut) sont récupérés.

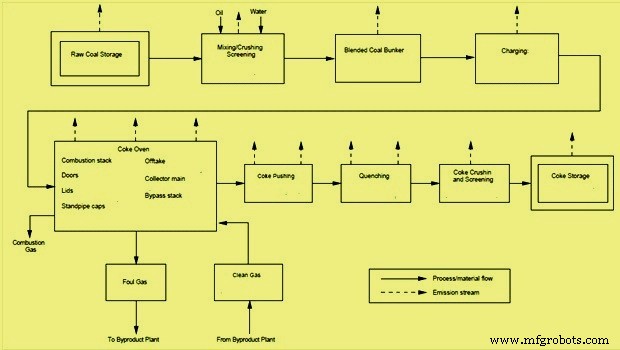

Une usine de four à coke de sous-produits comprend trois sections principales, à savoir une usine de manutention du charbon et une section de préparation du charbon, des batteries de four à coke de sous-produits avec des installations de trempe du coke et une usine de concassage et de tri du coke. Le flux de processus typique et les flux d'émissions d'une cokerie de sous-produits sont illustrés à la figure 1.

Fig 1 Flux de processus et flux d'émission typiques

Charbons à coke et facteurs affectant la qualité du coke

Le charbon à coke est une matière première importante dans la production de coke dans les fours à coke de sous-produits car il détermine les propriétés du coke. Les propriétés requises pour le coke sont une taille uniforme, une bonne résistance (valeurs IRC, CSR et micum), une porosité avec un minimum de matières volatiles et un minimum de cendres.

Le charbon à coke peut être classé en fonction de ses propriétés de cokéfaction. Il s'agit de charbon à coke primaire, de charbon à cokéfaction moyenne, de charbon semi ou à faible cokéfaction. Les propriétés de cokéfaction du charbon pour produire un bon coke comprennent la fluidité, la dilatation, le nombre de gonflement du creuset, la valeur grise du roi, le rang du charbon indiqué par la valeur de réflectance maximale moyenne (MMR), la vitrinite et la distribution de la vitrinite (V9-V14). Outre les propriétés de cokéfaction, d'autres propriétés importantes du charbon comprennent l'humidité, les pourcentages de cendres, de soufre, de phosphore et d'alcali et la température de fusion des cendres. Une faible teneur en humidité, en cendres, en soufre et en phosphore dans le charbon est souhaitable pour la production de coke de bonne qualité. Certaines des autres propriétés des charbons affectant la qualité du coke sont la taille des particules, la densité apparente et l'altération du charbon. Les charbons à coke peuvent également contenir des matières volatiles faibles, moyennes ou élevées. La température de cokéfaction, le taux de cokéfaction, le temps de trempage, les pratiques de trempe et la manipulation du coke affectent également la qualité du coke

Le charbon chargé dans les fours à coke est généralement un mélange de deux charbons à coke ou plus. Le mélange est nécessaire pour contrôler les propriétés du coke résultant, pour optimiser la qualité et la quantité des sous-produits et pour éviter l'expansion de certains types de charbon qui peut provoquer une pression excessive sur les parois du four pendant le processus de cokéfaction.

Usine de manutention du charbon et section de préparation du charbon

L'usine de traitement du charbon et la section de préparation du charbon préparent un mélange de charbon adapté à la carbonisation. Les différentes étapes impliquées sont le déchargement et le stockage du charbon, le mélange de charbon de différentes qualités, le concassage du charbon et le transport vers la tour de stockage du charbon.

Les bandes transporteuses transfèrent le charbon du stockage de charbon selon les besoins vers les bacs de mélange où les différents types de charbons sont stockés. Le charbon mélangé est transféré des trémies de mélange au broyeur de charbon où il est pulvérisé à une taille normale de -3 mm.

Le charbon pulvérisé est ensuite mélangé et mélangé, et parfois de l'eau et de l'huile sont ajoutées pour contrôler la densité apparente du mélange. Le mélange de charbon préparé est transporté vers la tour de stockage de charbon située au sommet de la batterie du four à coke.

Le charbon doit être stocké à différentes étapes du processus de préparation et transporté autour de la section de préparation du charbon. Le concassage et le criblage sont la partie importante de l'usine de traitement du charbon. Le concassage réduit la taille globale du charbon afin qu'il puisse être plus facilement traité et manipulé. Les écrans sont utilisés pour des gammes de la taille du charbon. Les cribles peuvent être statiques ou soumis à des vibrations mécaniques.

Batteries de four à coke sous-produit

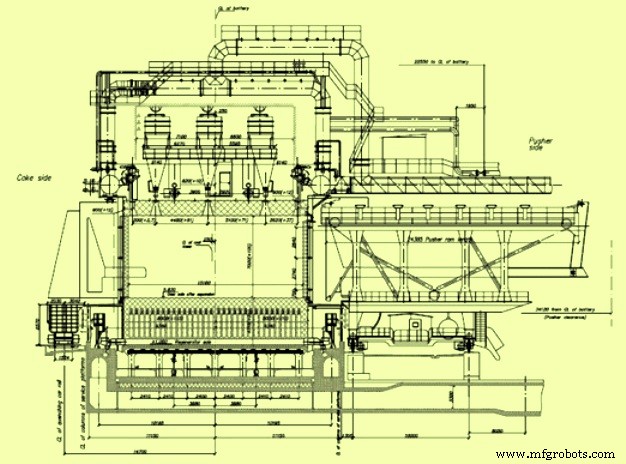

Les fours à coke sont les chambres faites de réfractaires pour convertir le charbon en coke en carbonisant le charbon en l'absence d'air et en distillant les matières volatiles du charbon. L'usine de fours à coke de sous-produits consiste en une ou plusieurs batteries de fours à coke contenant un certain nombre de fours à coke (peut varier de 20 à 100 dans chaque batterie). Le charbon est chargé dans le four à coke par des trous de chargement. La coupe transversale typique d'une batterie de four à coke de 7 m de haut est illustrée à la Fig 2.

Fig 2 Coupe typique d'une batterie de four à coke de 7 m

Une quantité pesée de charbon est déchargée de la tour de stockage de charbon dans une voiture de charge, qui est le véhicule de charge qui peut parcourir la longueur de la batterie. Le chariot de chargement est positionné au-dessus du four vide et chaud, les couvercles des trous de chargement sont retirés et le charbon est déchargé des trémies du chariot de chargement dans le four.

Pour minimiser l'échappement de gaz du four pendant le chargement, l'aspiration de vapeur est utilisée pour aspirer les gaz de l'espace au-dessus du charbon chargé dans le collecteur principal. Le déchargement du charbon des trémies est « étagé » en contrôlant la séquence dans laquelle chaque trémie est vidée pour éviter les pics de charbon qui peuvent obstruer l'espace au-dessus du charbon, ce qui entrave l'évacuation des gaz générés lors du chargement. Vers la fin de la séquence de chargement, les pics de charbon dans le four sont nivelés par une barre d'acier qui est en porte-à-faux depuis le chariot pousseur à travers une petite porte sur le côté du four, appelée la porte du niveleur. Ce processus de nivellement aide à une cokéfaction uniforme et fournit un espace de vapeur dégagé et un tunnel de sortie pour les gaz qui se dégagent pendant le processus de cokéfaction pour s'écouler vers le système de collecte de gaz. Une fois le four chargé de charbon, la porte de nivellement est fermée, les couvercles sont remis en place sur les orifices de chargement et scellés (lutés) avec un mélange d'argile humide, l'aspiration est désactivée et le mélange de gaz, l'aspiration est désactivée, et les gaz sont dirigés vers le système de prélèvement et la conduite de collecte.

Processus de carbonisation du charbon

La transformation du charbon en coke commence à avoir lieu. La chaleur est transférée des murs de briques chauffés dans la charge de charbon. Entre 375 et 475 degrés Celsius environ, le charbon se décompose pour former des couches de plastique près de chaque paroi. A environ 475 à 600°C, il y a un dégagement marqué de goudron et de composés d'hydrocarbures aromatiques, suivi d'une resolidification de la masse plastique en semi-coke. A 600 à 1100 deg C, la phase de stabilisation du coke commence. Ceci est caractérisé par une contraction de la masse de coke, un développement structurel du coke et un dégagement final d'hydrogène. Au cours de la phase plastique, les couches de plastique se déplacent de chaque paroi vers le centre du four en emprisonnant le gaz libéré et en créant une accumulation de pression de gaz qui est transférée à la paroi chauffante. Une fois les couches de plastique réunies au centre du four, toute la masse a été carbonisée. La masse de coke incandescente est poussée hors du four et est trempée humide ou sèche.

La distillation thermique a lieu dans des groupes de fours appelés batteries. Une batterie se compose d'un certain nombre de fours adjacents avec des parois latérales communes qui sont faites de silice de haute qualité et d'autres types de briques réfractaires. La paroi séparant les fours adjacents, ainsi que chaque paroi d'extrémité, est constituée d'une série de carneaux de chauffage. À tout moment, la moitié des conduits d'un mur donné brûle du gaz tandis que l'autre moitié transporte la chaleur résiduelle des conduits de combustion vers un échangeur de chaleur en « briques striées », puis vers la cheminée de combustion. Toutes les 20 à 30 minutes, la batterie « s'inverse » et les conduits de chaleur perdue deviennent des conduits de combustion tandis que les conduits de combustion deviennent des conduits de chaleur perdue. Ce processus fournit un chauffage plus uniforme de la masse de charbon. Le fonctionnement de chaque four est cyclique, mais la batterie contient un nombre de fours suffisamment important pour produire un flux sensiblement continu de gaz brut de cokerie. Les fours individuels sont chargés et vidés à des intervalles de temps approximativement égaux pendant le cycle de cokéfaction. La cokéfaction dure 15 à 18 heures pour produire du coke de haut fourneau. Pendant cette période, les matières volatiles du charbon se distillent sous forme de gaz de four à coke. Le temps de cokéfaction est déterminé par le mélange de charbon, la teneur en humidité, le taux de sous-cuisson et les propriétés souhaitées du coke. Lorsque la demande de coke est faible, les temps de cokéfaction peuvent être portés à 24 heures. Les températures de cokéfaction varient généralement de 900 à 1100 degrés C et sont maintenues dans la partie supérieure de la plage pour produire du coke de haut fourneau. L'air est empêché de fuir dans les fours en maintenant une contre-pression positive dans le collecteur principal. Les fours sont maintenus en surpression en maintenant une haute pression hydraulique principale d'environ 10 mm de colonne d'eau dans les batteries. Les gaz et les hydrocarbures qui se dégagent pendant la distillation thermique sont éliminés par le système de prélèvement et envoyés à l'usine de sous-produits pour récupération.

La cokéfaction est terminée lorsque la température centrale dans le four est d'environ 950-1000 degrés C. À ce stade, le four est isolé du réseau hydraulique et après une évacuation appropriée des gaz résiduels, les portes sont ouvertes pour pousser le coke. À la fin de la période de cokéfaction, la masse de coke présente un retrait volumique élevé qui entraîne un détachement de la masse des parois assurant une poussée facile.

Le contrôle de la pression du four est très important car une pression plus faible entraîne une entrée d'air tandis qu'une pression plus élevée entraîne un dégagement gazeux excessif, une fuite des portes, un tuyau vertical, etc. Un bon nivellement du charbon est important et des précautions sont prises pour que l'espace libre au-dessus (environ 300 mm) est maintenue pour éviter l'étouffement.

À la fin du cycle de cokéfaction, les portes aux deux extrémités du four sont retirées et le coke incandescent est poussé hors du four par un vérin qui s'étend depuis la machine de poussée. Le coke est poussé à travers un guide de coke dans une voiture de trempe. Le chariot de trempe transporte le coke vers une tour de trempe humide ou une usine de trempe sèche où il est refroidi.

Installation de concassage et de tri de coke

Le coke trempé est acheminé par convoyeur vers une installation de concassage et de criblage également appelée installation de concassage et de tri du coke. Ici, le coke est broyé et tamisé aux fractions de taille requises. Lors du concassage et du criblage, le coke est trié en trois fractions granulométriques. Il s'agit de poussier de coke (taille – 10 mm), de coke de noix (taille +10 mm à – 25 mm) et de coke de haut-fourneau (+25 mm à – 80 mm). Le coke de haut fourneau calibré et le coke de noix sont transportés vers leurs systèmes de stockage respectifs au niveau du haut fourneau. Le poussier de coke est envoyé à l'usine d'agglomération.

Processus de fabrication

- piles de série

- Lampe de poche

- Four à micro-ondes

- Fabriquer une horloge LED en bois

- Robot araignée Arduino (quadrupède)

- Système d'automatisation, de contrôle et de mesure de la cokerie

- ITmk 3 Processus de fabrication de pépites de fer

- Utilisation de coke de noix dans un haut fourneau

- Récupération de l'ammoniac lors de la production de coke à partir de charbon à coke