Production de DRI avec du gaz de cokerie comme réducteur

Production de DRI avec du gaz de cokerie comme réducteur

Le fer à réduction directe (DRI) est techniquement défini comme du minerai de fer qui a été réduit en métal sans le faire fondre. Un procédé de production DRI est un procédé dans lequel le fer métallique solide est obtenu directement à partir de minerai de fer solide sans soumettre le minerai ou le métal à la fusion. Les principaux procédés de production de DRI sont soit à base de gaz, soit à base de charbon. La matière d'alimentation dans un procédé DRI est soit du minerai de fer calibré à 10 à 30 mm, soit des boulettes de minerai de fer produites dans une usine de bouletage de minerai de fer.

Dans l'usine à gaz, le réacteur, où la réaction de réduction a lieu, est un four à cuve. Le four à cuve fonctionne selon le principe du contre-courant où le matériau d'alimentation contenant du fer se déplace vers le bas dans le four par gravité et est réduit par les gaz réducteurs circulant vers le haut. Dans un procédé à base de gaz, des combustibles gazeux sont utilisés. Ces carburants doivent pouvoir se reformer ou se fissurer pour produire un mélange de gaz H2 (hydrogène) et CO (monoxyde de carbone). Le gaz naturel à haute teneur en méthane est le gaz le plus couramment utilisé. Le gaz naturel est reformé pour s'enrichir en mélange H2 et CO et ce mélange gazeux enrichi et reformé est préchauffé.

Le gaz de four à coke (COG) est un sous-produit du processus de fabrication de coke dans une batterie de four à coke de sous-produit. Le COG est constitué d'un mélange complexe de divers gaz. Sa composition se compose généralement de 55 % H2, 6 % CO, 25 % CH4 (méthane), plus de petits pourcentages de CO2 (dioxyde de carbone), H2O (humidité), des goudrons lourds, des hydrocarbures volatils et des impuretés soufrées. Il contient également du N2 (azote). Le COG est généralement utilisé comme gaz combustible pour diverses applications de chauffage dans l'aciérie, et le surplus de COG est utilisé pour produire de la vapeur, de l'électricité ou est brûlé. L'utilisation de COG pour la production de DRI a toujours été intéressante, mais le défi a été de convertir le méthane en CO et H2 et de nettoyer les goudrons et les hydrocarbures volatils. Chaque tonne de coke produite génère suffisamment de COG pour produire une tonne de DRI.

La production de DRI dans la filière sidérurgique intégrée basée sur l'utilisation du sous-produit COG disponible est un phénomène très récent. L'utilisation de COG présente plusieurs avantages tant du point de vue économique qu'environnemental.

L'utilisation du surplus de COG comme gaz réducteur pour produire du DRI permet de récupérer 97 % de l'énergie disponible, contre 30 % à 40 % en brûlant le COG pour produire de l'électricité.

Les deux principaux procédés, à savoir Midrex et HYL, ont adopté deux approches différentes pour l'utilisation de COG pour la production de DRI à base de gaz.

Procédé Midrex

Midrex a commencé à étudier les méthodes d'utilisation du gaz de cokerie en réduction directe dans les années 1970. Le principal problème en cause était la présence d'hydrocarbures insaturés, de goudrons et de liquides, ainsi que des niveaux élevés de méthane et de composés soufrés dans le gaz brut. Les premières études se sont concentrées sur le conditionnement du gaz à utiliser comme composant de gaz d'alimentation pour un reformeur Midrex.

Sur la base des développements de la technologie d'oxydation partielle, Midrex a décidé d'étudier la possibilité d'utiliser cette technologie pour conditionner le COG en tant que gaz réducteur approprié pour le procédé MXCOL. Cependant, l'inconvénient de l'oxydation partielle a toujours été l'ajout nécessaire de vapeur d'eau aux réactifs pour réduire la formation de suie résultant des réactions d'oxygène.

Vers la mi-2011, Praxair a développé une technologie d'oxydation partielle qu'elle proposait commercialement.

Cette technologie d'oxydation partielle a des caractéristiques uniques qui offraient la possibilité d'effectuer une oxydation partielle des hydrocarbures, sans suie, sans injection de vapeur. Lorsque cette technologie est combinée avec une chambre de réaction thermique étendue dans laquelle un courant de gaz de four à coke préchauffé est injecté, le produit gazeux quittant le réacteur peut être utilisé comme source de réducteur pour une réduction directe. L'ensemble de cet ensemble d'équipements, comprenant la compression du gaz, le préchauffage et la réaction, constitue le système de réacteur thermique (TRS).

Le TRS utilise la technologie de Praxair pour l'oxydation partielle du COG. Le système produit un jet d'oxygène chaud in situ à vitesse extrême qui entraîne rapidement du COG préchauffé, reforme le méthane, décompose les hydrocarbures lourds et détruit les goudrons sans avoir besoin de catalyseur. Le gaz de synthèse reformé sort ensuite du TRS et est introduit dans le four à cuve pour produire du DRI.

Au cours des essais à l'échelle pilote, plus de 96 % de destruction du goudron ont été obtenus ainsi qu'un reformage optimisé du méthane. De plus, des conditions de fonctionnement ont été développées pour éviter la génération nette de suie.

Ces résultats de test à l'échelle pilote ont été mis à l'échelle dans une usine de démonstration à l'échelle 1/20e dans les installations de recherche étendues de Midrex à Charlotte, en Caroline du Nord. Les résultats typiques obtenus à partir des opérations de test de démonstration COG sont donnés dans l'onglet 1.

Tab 1 Résultats typiques obtenus à partir des opérations de test de démonstration COG

Analyse de gaz COG Entrée TRS Analyse de gaz de synthèse Sortie TRS

CO 4 à 6 % 22 à 28 %

CO2 1 à 3 % 1 à 3 %

H2 55 à 65 % 55 à 65 %

H2O 0,4 à 0,8 % 0,5 à 2,5 %

CH4 20 à 30 % 0,5 à 3,0 %

N2 2 à 4 % 3 à 8 %

BTX 0,3 à 2,0 % 0,0 %

HHC 0,2 à 0,6 % 0,0 %

Suie ? 0,01 mg/N cum

Les deux principales options TRS disponibles pour l'utilisation de COG sont avec un schéma de traitement MXCOL et avec un reformeur Midrex.

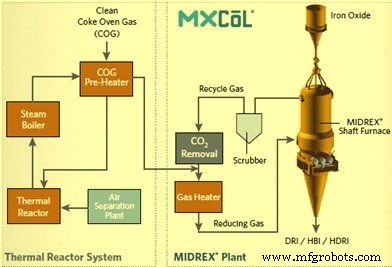

- Utilisation du COG avec le procédé MXCOL – Le procédé MXCOL a été développé à l'origine pour utiliser le gaz de synthèse des gazéifieurs de charbon afin de produire du DRI. Le processus comprend l'utilisation d'un système d'élimination du CO2, utilisant généralement une technologie d'élimination à base de solution d'amine, et un réchauffeur de processus à tube radiant pour chauffer le gaz réducteur et le gaz de synthèse avant l'agitation du four. Un organigramme typique du processus MXCOL avec l'utilisation de COG est donné à la figure 1.

Fig1 Organigramme typique du processus MXCOL avec l'utilisation de COG

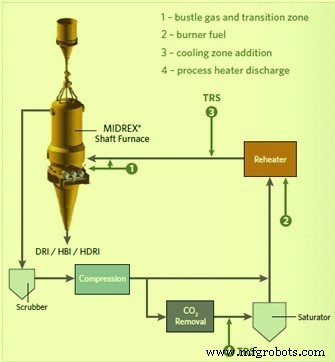

- Utilisation du COG avec un reformeur Midrex - Le TRS peut compléter l'approvisionnement existant en gaz de synthèse nécessaire pour chaque tonne de DRI. L'ajout de COG directement dans le schéma de procédé standard Midrex peut être accompli en ajoutant le gaz à la zone de transition ou au gaz d'agitation, comme indiqué en 1 de la figure 2. Ce faisant, les températures de la zone rencontrée et l'activité de reformage du met détruit et convertit les goudrons et les hydrocarbures volatils dans le COG. Cependant, le problème est que lorsque le taux d'ajout de COG atteint un point critique, l'usine atteint une condition de combustible d'exportation dans laquelle plus de combustible de gaz supérieur est généré que ce que le reformeur peut consommer. Le COG peut également être utilisé comme brûleur en tant que combustible de brûleur (2), mais l'effet net est que le COG fourni aux brûleurs générera une exportation d'une quantité de combustible de gaz de tête. L'ajout de COG dans le gaz agité (3) ou le gaz d'alimentation (4) peut être effectué à l'aide d'un TRS, ce qui nécessite également l'ajout d'un système d'élimination du CO2 pour contrôler le carburant d'exportation qui résulterait de l'ajout de COG.

Fig 2 Diagramme type montrant l'utilisation de COG (TRS) avec le reformeur Midrex

Processus HYL

Selon l'état actuel de la technologie, le procédé HYL ZR (Self reforming) a été développé pour permettre la réduction des minerais de fer dans un four à cuve sans équipement de reformage de gaz externe. Ce schéma de processus a la capacité de produire un DRI à haute teneur en carbone, ce qui permet aux producteurs d'obtenir un maximum d'avantages du carbone dans le processus de fabrication de l'acier. La récente alliance entre Tenova HYL, Techint et Danieli apporte un nouveau nom de marque pour ce processus. Le processus est maintenant connu sous le nom de "Energiron".

Dans les régions où le gaz naturel est soit coûteux, soit peu disponible, le procédé peut être facilement configuré pour fonctionner à l'aide de COG, de gaz de synthèse provenant de gazéifieurs de charbon et d'autres sources d'hydrocarbures.

Étant donné que tous les gaz réducteurs sont générés dans la section de réduction, profitant de l'effet catalytique du fer métallique à l'intérieur du four à cuve, une efficacité de réduction optimale est atteinte dans ce processus. Ainsi, un reformeur de gaz réducteur externe n'est pas nécessaire.

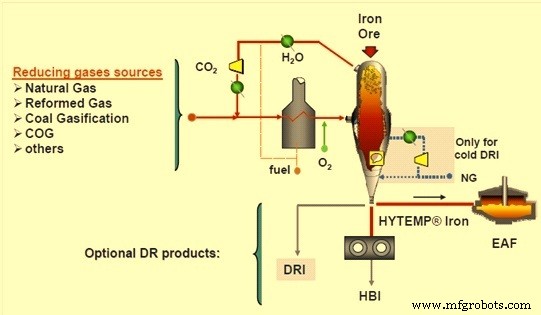

Le schéma de base Energiron permet l'utilisation directe du gaz naturel. Bien sûr, les usines d'Energiron peuvent également utiliser l'équipement conventionnel de reformage de gaz naturel à la vapeur, qui caractérise depuis longtemps le processus. D'autres agents réducteurs tels que le COG, l'hydrogène, les gaz issus de la gazéification du charbon, le coke de pétrole et les combustibles fossiles similaires, entre autres, sont également des sources potentielles de gaz réducteur en fonction de la situation particulière et de la disponibilité. L'organigramme du processus est à la Fig 3.

Fig 3 Organigramme du processus HYL-ZR

De plus, l'usine DR peut être conçue pour produire du DRI à haute teneur en carbone, du DRI chaud, qui peut être directement alimenté à l'EAF adjacent via le système HYTEMP ou aux unités de briquetage pour produire du HBI ou toute combinaison de ces produits.

L'efficacité énergétique globale du procédé ZR est optimisée par l'intégration d'une température de réduction élevée (supérieure à 1 050 °C), d'un reformage « in situ » à l'intérieur du four à cuve, ainsi que par une utilisation moindre des équipements thermiques de l'usine. Par conséquent, le produit prend la majeure partie de l'énergie fournie au processus, avec des pertes d'énergie minimales dans l'environnement.

Le processus permet d'atteindre des niveaux de carbone jusqu'à 5,5 %, en raison du potentiel de carburation amélioré des gaz à l'intérieur du réacteur et la majeure partie du carbone est présente sous forme de carbure de fer.

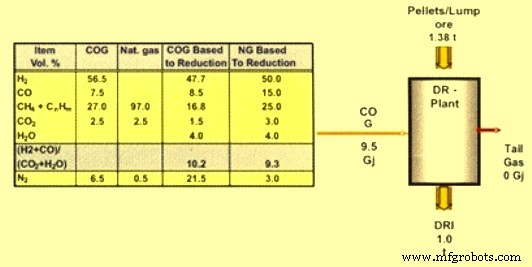

Même si les compositions chimiques du COG et du gaz naturel (NG) sont assez différentes, le COG peut être utilisé directement dans le procédé ZR avec la même configuration de base. En fait, la composition du gaz entrant dans le réacteur est très similaire, comme indiqué sur la figure 4 pour les deux. ZR basé sur le gaz naturel ou ZR basé sur le COG. L'exigence typique de COG pour la production de DRI, basée sur le procédé HYL-ZR, est d'environ 9,5 GJ/t DRI, pour un DRI de 94 % de métallisation et 4 % de carbone.

Fig 4 Comparaison des réductions basées sur COG et NG

Processus de fabrication

- Gaz naturel

- Hélium

- Agir sur la durabilité avec les avancées de l'Industrie 4.0

- Impression 3D préparée pour la production avec Onyx

- Système d'automatisation, de contrôle et de mesure de la cokerie

- Récupération de l'ammoniac lors de la production de coke à partir de charbon à coke

- Maximisez la valeur de votre production avec OEE

- La fabrication d'aquariums facilite la planification de la production

- Prototypage et production à court terme avec moulage sous pression