Technologie de moulage à blanc par faisceau

Technologie de moulage à blanc par faisceau

Le développement de la coulée directe des ébauches de poutres est l'une des réussites les plus marquantes de l'évolution de la coulée continue de l'acier. La coulée continue de sections transversales de forme presque nette, appelées « ébauches de poutres » ou « os de chien », a été un processus commercial efficace pour fabriquer des produits en acier longs tels que des poutres en I et en H depuis la mise en service de la première coulée d'ébauches de poutres à Algoma Steel (maintenant Essar Steel Algoma Inc., Sault Ste. Marie, Canada) en 1968. Ses avantages économiques par rapport au moulage de bloom conventionnel sont dus à une productivité plus élevée, à des coûts de laminage inférieurs et à une efficacité énergétique améliorée.

Comme pour de nombreuses autres innovations, l'industrie sidérurgique relativement conservatrice a eu besoin de temps pour accepter ce concept révolutionnaire. Son application réussie dépendait de la coopération interdisciplinaire et de l'optimisation des processus de coulée et de laminage. Cet effort pionnier a immédiatement suscité un grand intérêt non seulement dans l'industrie sidérurgique, mais aussi dans le monde universitaire, par exemple pour l'étude du schéma de solidification de cette forme de toron complexe. Néanmoins, il a fallu encore cinq ans avant que la prochaine coulée d'ébauches de faisceau ne décolle dans les usines de Mizushima de Kawasaki Steel Corporation.

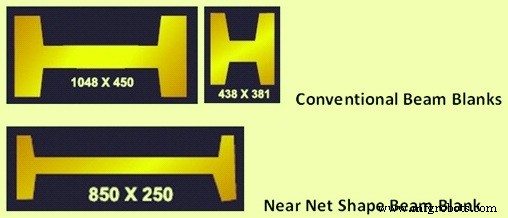

La coulée et le laminage continus de l'ébauche de poutre sont devenus une pratique courante dans la production de poutres en acier. Le développement de ces dernières années s'est concentré sur la coulée d'ébauches de poutres de forme proche du filet. La différence entre l'ébauche de poutre de forme conventionnelle et quasi nette est illustrée à la Fig. une limite inférieure 50 mm dans la pratique. Des dizaines, voire une centaine de poutres peuvent être produites en laminant une seule ébauche de poutre.

Fig 1 Ébauches de faisceau de forme conventionnelle et proche du filet

La coulée à blanc de poutres offre pour la production de profilés lourds et moyens en raison de la coulée de forme presque nette des avantages similaires à ceux de la coulée de brames minces pour la production de produits plats. Pour la fabrication de poutres en I et en H dans la plage de poids supérieure, l'utilisation d'ébauches de poutres coulées au lieu de blooms conventionnels est une excellente alternative.

La coulée directe d'ébauches de poutres de petite taille réduit considérablement le nombre de passes de laminage. Habituellement, à partir d'un bloom/billet standard, 6 passes de décomposition plus 10 passes de finition sont nécessaires pour façonner la section IPE 100 (100*50*5 mm). Si la taille des ébauches de poutre coulée est réduite à 110*70*12 mm (25 kg/m), alors seulement 6 passes au total sont nécessaires pour façonner la section IPE100.

La production de poutres de forme quasi nette est également l'un des intérêts récents des producteurs de poutres du monde entier pour réduire les coûts induits par le réchauffage et le laminage des ébauches de poutres. Cela se fait en combinant la coulée d'ébauches de poutres de forme presque nette (épaisseur d'âme de 50 mm) et le laminage direct. La qualité de la forme quasi nette est déterminée par les passes de laminage minimales requises pour obtenir la microstructure métallurgique souhaitée.

L'installation basée sur le concept d'ébauche de faisceau de forme quasi nette est très compacte. Il se compose principalement de roulettes d'usine de poutres pour fournir une ébauche de poutre, un four pour atteindre la distribution de température requise pour le laminage, un support de panne conventionnel et un groupe de support universel U1-E1-U2 comprenant un support d'ébauche universel, un déligneur à 2 hauteurs. support et un support de finition universel.

Les avantages économiques de la coulée d'ébauche de poutre peuvent principalement être attribués au processus de laminage. En raison de la forme presque nette des ébauches de poutres, moins de travail de laminage dans le laminoir est nécessaire pour obtenir la section transversale nécessaire pour une opération de laminage ultérieure. Par exemple, chez ARBED-SWT (Stahlwerk Thüringen), dans le passé, la poutre IPE 300 était produite à partir d'une section rectangulaire de bloom de 80x300 mm par l'application de 11 passes de laminage dans la cage de laminage de décomposition. De nos jours, grâce à l'utilisation de la section transversale du flan de poutre, seules 5 passes sont nécessaires pour obtenir le même résultat.

Les avantages suivants sont disponibles grâce à la coulée et au laminage d'ébauches de poutres conventionnelles.

- Moins de passes de laminage au laminoir de décompression

- Augmentation de la productivité d'un laminoir existant d'environ 15 %

- Réduction de la consommation d'énergie sur les postes de dépannage du laminoir d'environ 55 %

- Moins de coûts de laminage grâce au nombre réduit de cages de laminage

- Moins de coûts de maintenance sur le stand de laminage en panne (économies d'environ 55 %)

La production du laminoir est augmentée d'environ 1 %, en raison de la formation de forme améliorée en conséquence de l'ébauche de poutre de forme presque nette, en particulier au début de la poutre laminée. Il existe un potentiel supplémentaire d'économies d'énergie de réchauffage d'environ 8 % grâce au meilleur rapport surface/volume des ébauches de poutres en cas de chargement à froid.

Les avantages économiques dus à la forme presque nette de la coulée des ébauches de poutres pour la production de poutres et de profilés peuvent être principalement attribués aux coûts de laminage réduits (ou éliminés) à la cage d'ébauche du laminoir à chaud. Ceux-ci sont résumés ci-dessous.

- Environ 30 % de réduction des coûts d'investissement

- Environ 15 % de productivité en plus

- Élimination des passes de laminage au banc d'ébauche

- Rendement supérieur d'environ 1,5 %

- Réduction des coûts d'exploitation

- Réduction de la consommation d'énergie et des émissions de CO2 et de NOx

- Environ 55 % de réduction des coûts de maintenance

- Réduction des heures de travail nécessaires par tonne d'acier

- Stockage intermédiaire des fleurs non nécessaire

Les avantages ci-dessus ont considérablement contribué à l'augmentation rapide de la coulée d'ébauches de poutres au cours des dernières années.

Fonctionnement du répartiteur

Pour les petites tailles d'ébauches de poutres, une coulée à flux ouvert et une lubrification à l'huile sont appliquées. Comme dans la coulée de billettes d'aciers de qualité commerciale, deux buses de dosage par moule sont utilisées pour une alimentation en acier uniforme. La coulée avec des buses de dosage nécessite un équilibre minutieux de l'activité de l'oxygène de l'acier pour atteindre la «fenêtre de fonctionnement» entre le colmatage des buses et la formation de trous d'épingle. Normalement, la désoxydation simple du Mn/Si est préférée, avec un contrôle des trous d'épingle assuré par l'alimentation en fil d'aluminium du moule.

Pour les tailles plus grandes, l'application de poudre de moule est préférée pour minimiser la solidification inégale, les dépressions de surface des brins, les fissures et les saignements. Dans de tels cas, la coulée à ciel ouvert est combinée avec des entonnoirs réfractaires immergés pour éviter les entraînements de poudre. Dans le cas d'aciers à grains fins en aluminium pour des exigences de résistance à la traction élevées, un contrôle actif du débit par bouchon et enveloppe de flux avec une buse d'entrée submergée (SEN) est appliqué, généralement en utilisant un seul arrangement SEN. Ceci est avantageux en ce qui concerne le contrôle du niveau de moule et les coûts d'exploitation.

Conception de moules

La conception et le fonctionnement du moule sont un facteur clé dans la coulée des ébauches de poutres. La conception du moule se distingue par trois générations de variantes de conception, comme indiqué ci-dessous.

- Première génération - Il s'agissait d'un moule en bloc avec des alésages d'eau percés au pistolet, composé de deux moitiés. L'ouverture, la fermeture et le verrouillage sont assurés par un moteur pneumatique pour faciliter le retrait du flan en cas d'incident. Ce moule a ensuite été modifié par l'adjonction de deux étages de pieds galets.

- Deuxième génération – Ce type de moule implique une conception hybride bloc/plaque, ce qui signifie que les parois latérales sont des plaques de cuivre laminées à froid avec des rainures pour une vitesse d'eau plus élevée.

- Troisième génération :similaire à la précédente, mais avec des faces étroites serrées entre des faces larges pour une plus grande adaptabilité.

Cette dernière conception s'est avérée particulièrement utile pour la production d'une vaste gamme de sections de poutres à larges ailes. Pour les petites sections, des moules tubulaires d'une épaisseur de paroi de 6 mm à 32 mm sont utilisés.

Actuellement, il existe deux modèles de base pour les moules d'ébauche de poutre qui sont utilisés. Le premier est le moule à tube, qui est principalement utilisé pour les formats d'ébauches de poutre jusqu'à 300 mm x 400 mm de section extérieure. Selon la taille de l'ébauche de faisceau, la paroi du tube en cuivre a une épaisseur allant jusqu'à 32 mm et l'eau de refroidissement primaire est guidée entre la surface extérieure du tube en cuivre et un tube déflecteur spécial. Pour des raisons de fabrication, il n'est pas possible de concevoir le moule avec une conicité négative sur la zone d'épaulement ou avec des variations d'épaisseur de paroi de cuivre pour l'homogénéisation de la température sur la circonférence du toron de l'ébauche de poutre.

Pour les grandes sections d'ébauche de poutre, un moule à plaque est plus approprié. Ici, des plaques de cuivre individuelles sont fixées sur des plaques de support et reliées par des vis pour former la section transversale. L'eau de refroidissement primaire est guidée à travers des fentes et des trous de refroidissement. Avec cette conception, une conicité négative dans la zone de l'épaulement pour compenser le rétrécissement de la bande et une disposition améliorée des trous de refroidissement pour l'homogénéisation de la température de surface du cuivre sont possibles.

Pour assurer une longue durée de vie du moule, CuCrZn est généralement utilisé comme matériau de moule pour une résistance élevée à l'usure. Ceci est encore amélioré par le chromage, dans certains cas, un revêtement multiple (avec trois couches) est utilisé.

Les moules relativement lourds nécessitent une oscillation robuste. Une conception à levier court avec excentrique entraîné par moteur et tige de poussée est pratiquement sans entretien. Il assure également une grande précision de guidage d'un écart de ligne de passage inférieur à 0,02 mm. Pour les marques d'oscillation peu profondes, le mode course courte/haute fréquence est le plus adapté à la plage C faible de l'acier de construction

Conception conique

Un défi particulier dans la conception du moule est le choix des conicités adéquates pour les formes complexes des ébauches de poutre. Alors qu'une conicité positive est appliquée pour les ailes latérales extérieures, une conicité nulle ou négative est requise pour le congé d'âme. L'angle intérieur des semelles ainsi que les rayons entre la semelle et l'âme sont également importants. Ces dernières années, la conception conique est soutenue par une analyse de la méthode d'analyse finie (FEM) du transfert de chaleur du moule, de la croissance et de la contraction de la coque.

Les conditions géométriques et thermiques du moule pour la solidification initiale du toron sont extrêmement importantes afin d'obtenir un toron avec une surface et une qualité interne exceptionnelles. Un système de refroidissement primaire et un cône de moule correctement conçus sont donc des conditions préalables nécessaires pour répondre à ces exigences. Un modèle d'éléments finis thermomécaniques à 2 dimensions (2D) entièrement couplé est utilisé pour calculer les champs de température et de déplacement du toron lors de la solidification initiale dans le moule.

Ce type de simulation permet de mieux comprendre le comportement de retrait complexe d'une section d'ébauche de poutre particulière, permettant de déterminer avec précision la forme et la conicité du contour intérieur du moule.

Ce modèle d'éléments finis 2D a été couronné de succès en ce qui concerne la croissance de la coque, la qualité des ébauches de poutre interne et de surface et l'usure du moule.

Une analyse transitoire, négligeant les flux de chaleur dans le sens longitudinal, fournit les champs de température et de déplacement. L'influence des différents cônes de moule sur la croissance de la coque, les champs de température et les pressions de contact dues au retrait de la coque peut facilement être étudiée. La pression ferrostatique interne est augmentée au fur et à mesure que la coque du toron se déplace dans le moule.

Longueur du support de brin

Pour la conception de la longueur de support de toron, une analyse de transfert de chaleur transitoire de la section de poutre est généralement effectuée. Ce type d'analyse fournit les informations nécessaires sur la croissance de la coquille dans le support du toron et la longueur métallurgique exacte. Un support de brin trop court peut provoquer un renflement voire une ouverture du centre de la nappe. Cela peut entraîner une ségrégation de l'acier et des variations d'épaisseur d'âme. Un support de brin de bride trop court peut provoquer des renflements et des fissures d'interface. En raison de la forme unique de la section d'ébauche de poutre, quatre zones différentes sur la surface de la section d'ébauche de poutre doivent être soutenues individuellement. Ceux-ci sont donnés ci-dessous.

- Ame – Afin d'éviter le gonflement de l'âme, et donc une ségrégation centrale plus prononcée, l'âme de la section d'ébauche de poutre doit être soutenue jusqu'à ce qu'une solidification suffisante sur sa largeur soit atteinte. L'analyse thermique 2D fournit les informations sur la longueur de support nécessaire.

- Rebord - Le rebord doit être soutenu afin d'éviter le renflement et la fissuration interne. Une analyse thermique 2D donne le champ de température et l'épaisseur de coque correspondante. Une analyse de contrainte ultérieure affiche les champs de contrainte/déformation et de déplacement, qui résultent de la pression ferrostatique interne du noyau en acier liquide. Le critère pour la longueur de support dans cette zone est la contrainte d'interface générée en raison de la pression ferrostatique à la transition liquide/solide de la surface intérieure de la bride.

- Bout de bride - Des critères similaires s'appliquent au bout de bride comme pour l'ensemble de la bride et en général la longueur de support dépend de la taille de coulée et de la vitesse de coulée. Dans de nombreux cas, en particulier pour les vitesses de coulée inférieures et les petites sections d'ébauche de poutre, aucun support supplémentaire autre que les rouleaux de pied de moule n'est nécessaire.

- Épaule - En raison de sa forme physique, la zone de l'épaule agit comme une voûte plantaire, et donc aucun support n'est normalement nécessaire. Une analyse par éléments finis 2D montre le champ de contrainte et de déplacement.

Processus de fabrication

- Technologie de moulage de précision en alliage de titane

- Rolling Pin

- Pont à poutres en béton

- Robot d'alarme roulante

- Application de la technologie de prototypage rapide dans le moulage de précision

- Guide de moulage de précision

- Comprendre la coulée centrifuge

- Comprendre le moulage sous pression

- Comprendre le moulage de précision