Fer à réduction directe et ses procédés de production

Le fer à réduction directe et ses procédés de production

Le fer à réduction directe (DRI) est le produit obtenu par la réduction directe du minerai de fer ou d'autres matériaux contenant du fer à l'état solide en utilisant du charbon non cokéfiable ou du gaz naturel. Les procédés qui produisent du DRI par réduction du minerai de fer en dessous du point de fusion du fer sont normalement connus sous le nom de procédés de réduction directe (DR). Les agents réducteurs sont le monoxyde de carbone (CO) et l'hydrogène (H2), provenant du gaz naturel reformé, du gaz de synthèse ou du charbon. Le minerai de fer est principalement utilisé sous forme de boulettes et/ou de morceaux. L'oxygène (O2) est éliminé du minerai de fer par des réactions chimiques basées sur H2 et CO pour la production de DRI hautement métallisé.

Dans le procédé de réduction directe, le fer métallique solide (Fe) est obtenu directement à partir du minerai de fer solide sans soumettre le minerai ou le métal à la fusion. La réduction directe peut être définie comme la réduction à l'état solide aux potentiels O2 qui permettent la réduction des oxydes de fer, mais pas des autres oxydes (MnO, et SiO2, etc.), aux éléments correspondants. La réduction étant à l'état solide, il y a très peu de chances que ces éléments se dissolvent (à faible activité thermodynamique) dans le fer réduit, de sorte que les oxydes qui sont plus stables que le fer restent essentiellement non réduits.

DRI a une structure poreuse. En effet, le DRI est produit en éliminant l'O2 du minerai de fer. Il est également connu sous le nom de fer éponge car sa structure ressemble à une éponge avec un réseau de pores de connexion. Ces pores se traduisent par une grande surface interne qui est environ 10 000 fois supérieure à la surface interne du fer solide.

Le DRI est produit sous de nombreuses formes. Ce sont les morceaux, les granulés, le fer briqueté à chaud (HBI), les fines et le fer briqueté à froid (CBI). HBI et CBI sont des formes densifiées de DRI pour faciliter sa manipulation et son transport. Le HBI est produit en compactant le DRI sous très haute pression à des températures supérieures à 650 °C. Cela ferme de nombreux pores et limite la zone de contact disponible pour la réaction avec l'air. Il augmente également sa conductivité thermique.

La teneur en fer dans le DRI se présente sous deux formes. L'un est sous forme métallique qui est connu sous le nom de fer métallique, Fe (M), et la seconde forme de fer qui est présente dans les oxydes de fer résiduels, Fe (O). Le fer total, Fe (T), dans le DRI est la somme de ces deux composants du fer. Le fer métallique est la quantité totale de fer, libre ou combiné avec du carbone (sous forme de cémentite) présent dans le DRI. La métallisation du DRI est une mesure de la conversion des oxydes de fer en fer métallique (soit libre soit en combinaison avec du carbone sous forme de cémentite) par élimination de l'O2 en raison de l'action du réducteur utilisé. Le degré de métallisation du DRI est l'étendue de la conversion de l'oxyde de fer en fer métallique pendant la réduction. Il est défini en pourcentage de la masse de fer métallique divisée par la masse de fer total.

Historique des processus DR

Le premier brevet pour la production de DRI remonte à 1792 au Royaume-Uni. Il utilisait vraisemblablement un four rotatif. Le développement du processus DR moderne a commencé au milieu du XIXe siècle. Depuis 1920, plus de 100 procédés DR ont été inventés et exploités. La plupart d'entre eux n'ont pas survécu. L'ère moderne de la production de DRI a commencé le 5 décembre 1957 lorsque l'usine de traitement HYL a commencé la production à Hylsa. La première usine du procédé Midrex est entrée en service le 17 mai 1969 dans les usines Oregon Steel à Portland, Oregon. Le procédé de four rotatif à base de charbon combine le procédé Republic Steel-National Lead (RN) développé dans les années 1920 pour enrichir les minerais à faible teneur, et le procédé Stelco-Lurgi (SL) conçu au début des années 1960 pour produire du DRI à haute teneur.

Processus de production DRI

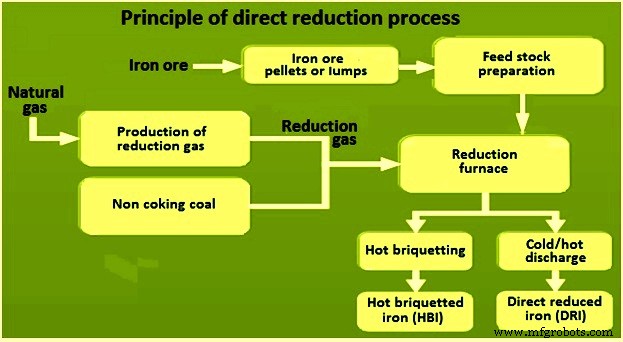

Le processus de production DRI implique le mélange intime de minerai de fer préparé (calibré) avec un réducteur, qui est également généralement utilisé pour chauffer le lit de minerai à la température nécessaire pour obtenir des taux de réduction adéquats. Le réducteur peut être un gaz ou un solide. Les principaux procédés de production de DRI sont soit à base de gaz naturel, soit à base de charbon. Le matériau d'alimentation pour le procédé DR est soit du minerai de fer calibré d'une taille allant de 10 mm à 30 mm, soit des boulettes de minerai de fer d'une taille allant de 8 mm à 20 mm produites dans une usine de bouletage de minerai de fer.

Le procédé à base de gaz utilise un four à cuve pour la réaction de réduction. Le procédé à base de charbon utilise l'un des quatre types de réacteurs pour la réaction de réduction. Ces réacteurs sont (i) un four rotatif, (ii) un four à cuve, (iii) un réacteur à lit fluidisé et (iv) un four à sole rotative. Le four rotatif est le réacteur le plus populaire pour le procédé à base de charbon.

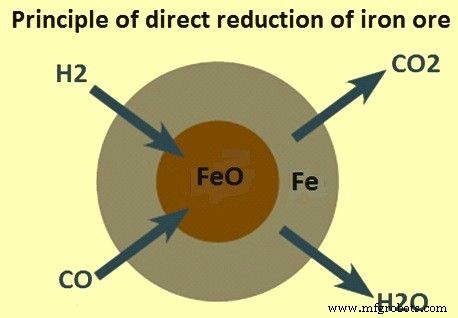

Le principe de la réduction directe du minerai de fer est illustré à la figure 1.

Fig 1 Principe de réduction directe du minerai de fer

Le principe du processus de réduction directe du minerai de fer est illustré à la figure 2.

Fig 2 Principe du processus de réduction directe

Procédé à base de gaz

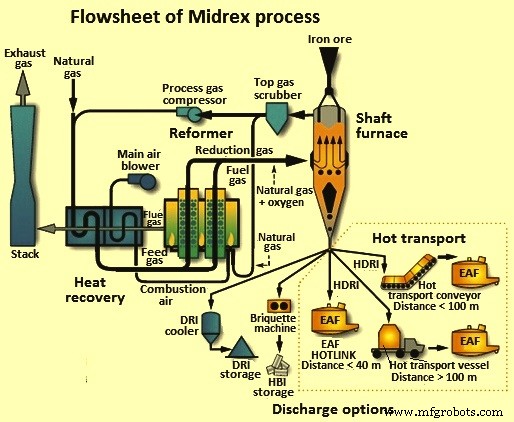

Dans les procédés de réduction à base de gaz, un four à cuve verticale est utilisé dans lequel le minerai de fer est introduit dans le haut du four et l'éponge de fer finie est extraite du fond après l'avoir refroidie afin d'empêcher sa réoxydation. Le gaz réducteur est passé à travers le lit de minerai et le gaz usé est remis en circulation après chauffage et reformage en un mélange de H2 et CO dans un reformeur, où il est également chauffé à une température de 950 degrés C, qui est la température nécessaire pour atteindre taux de réaction de réduction adéquats. Le four à cuve fonctionne selon le principe du contre-courant où le minerai de fer se déplace vers le bas dans le four par gravité et est réduit par les gaz réducteurs qui s'écoulent vers le haut.

Dans le procédé DR à base de gaz, des combustibles gazeux sont utilisés. Ces carburants doivent avoir la capacité de se reformer ou de se fissurer pour produire un mélange de gaz H2 et CO. Le gaz naturel à haute teneur en méthane est le gaz le plus couramment utilisé. Le gaz naturel est reformé pour s'enrichir avec un mélange de H2 et de CO et ce mélange de gaz enrichi et reformé est préchauffé et envoyé au four à cuve DR.

Le procédé à base de gaz est simple à exploiter et implique trois étapes principales, à savoir (i) la réduction du minerai de fer, (ii) le préchauffage du gaz et (iii) le reformage du gaz naturel. Actuellement, le procédé à base de gaz est également disponible dans lequel le reformage du gaz naturel n'est pas nécessaire.

Le cœur du procédé à base de gaz est le four à cuve. Il s'agit d'un récipient cylindrique à revêtement réfractaire et constitue un élément clé du processus de réduction directe. C'est un réacteur flexible et polyvalent. Il peut utiliser du gaz naturel, un gaz de synthèse du charbon, du gaz de four à coke ou des gaz d'échappement du procédé Corex comme gaz réducteur.

Les réactions de réduction ont lieu à la fois avec H2 et CO dans un procédé DRI à base de gaz. Les réactions qui ont lieu avec H2 sont (i) 3Fe2O3 + H2 =2Fe3O4 + H2O, (ii) Fe3O4 + H2 =3FeO + H2O, et (iii) FeO + H2 =Fe + H2O. Les réactions qui ont lieu avec le CO sont (i) 3Fe2O3 + CO =2Fe3O4 + CO2, (ii) Fe3O4 + CO =3FeO + CO2, et (iii) FeO + CO =Fe + CO2.

Le DRI à base de gaz n'est soumis à aucune séparation magnétique car aucune contamination par des matériaux non magnétiques n'est possible. Le processus à base de gaz est flexible pour produire trois formes de produits différentes, en fonction des exigences spécifiques de chaque utilisateur. Les trois formes de DRI sont le DRI froid, le HBI ou le DRI chaud.

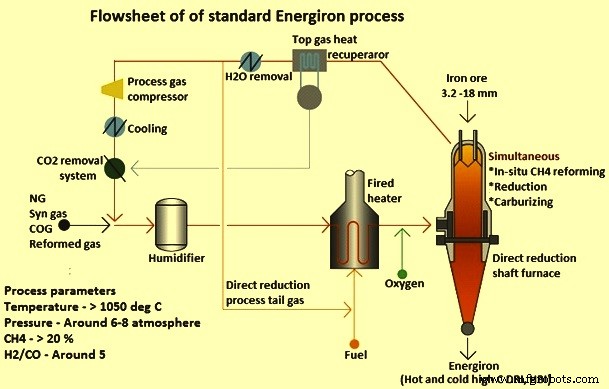

Il existe trois procédés à base de gaz populaires. Ce sont (i) le processus HYL, (ii) le processus Midrex et (iii) le processus PERED. La dernière version du processus HYL est connue sous le nom de processus Energiron. Le schéma de traitement du processus Energiron est à la Fig 3.

Fig 3 Diagramme du processus Energiron

Le schéma de traitement du processus Midrex est à la Fig 4.

Fig 4 Organigramme du processus Midrex

Procédé à base de charbon

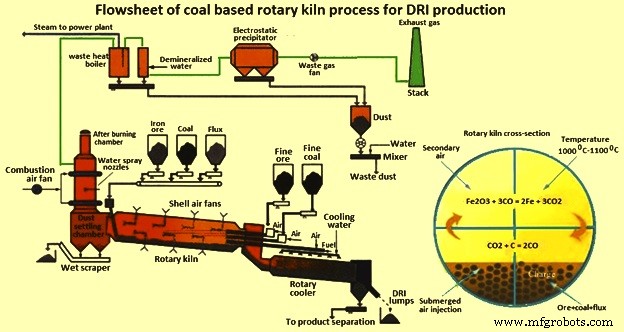

Dans un procédé à base de charbon, le réacteur de la réaction de réduction est un four rotatif légèrement incliné en position horizontale. Le processus de réduction directe est effectué avec des températures de fonctionnement maintenues dans une plage de 1 000 degrés C à 1 100 degrés C. Dans le four rotatif, le charbon et le minerai de fer sont chargés à partir de la même extrémité du four. Pendant le mouvement du matériau d'alimentation vers l'avant, la réaction d'oxydation du carbone dans le charbon et la réaction de réduction du gaz CO sont soigneusement équilibrées. Un profil de température allant de 800 deg C à 1050 deg C est maintenu sur toute la longueur du four à différentes zones et à mesure que le matériau s'écoule en raison de la gravité, le minerai est réduit. Les réactions de réduction de base dans le processus sont (i) C + O2 =CO2, (ii) CO2 + C =2CO, (iii) 3Fe2O3 + CO =2Fe3O4 + CO2, (iv) Fe3O4 + CO =3FeO + CO2, et ( v) FeO + CO =Fe + CO2.

Le produit du four (DRI et mélange de charbon) est ensuite refroidi dans un refroidisseur rotatif avec système de refroidissement à eau externe à une température de 100 deg C à 200 deg C. Le produit après avoir été déchargé du four est tamisé et séparé magnétiquement. Le DRI magnétique est attiré et séparé du char non magnétique. Le DRI séparé est criblé en deux fractions de taille de +3 mm et -3 mm. Les fractions de -3 mm sont parfois briquetées en utilisant de la chaux hydratée et de la mélasse comme liants. Le schéma de traitement du processus DR à base de charbon est illustré à la Fig 5.

Fig 5 Schéma de principe du procédé de four rotatif à base de charbon pour la production de DRI

Propriétés de DRI

La comparaison des propriétés du DRI à base de charbon et du DRI à base de gaz est donnée dans l'onglet 1

| Onglet 1 Comparaison des DRI à base de charbon et à base de gaz | ||||

| Sl. No. | Objet | Unité | À base de charbon | À base de gaz |

| 1 | Teneur en carbone | % | 0.2-0.25 | 1.2-2.5 |

| 2 | Taille du produit | variable | uniforme | |

| 3 | État matériel | stable | Sujet à la réoxydation | |

| 4 | Densité apparente | tonnes/m² | 1.6-2.0 | 1.5-1.9 |

| 5 | Non métalliques | % | 0.3-0.5 | Nul |

| 6 | Métallisation | % | 86-92 | 85-93 |

| 7 | Production HBI | Impossible | Réalisable | |

La comparaison de la composition du DRI à base de charbon et du DRI à base de gaz se trouve dans l'onglet 2

| Tab 2 Comparaison de la composition des DRI à base de charbon et à base de gaz | ||||

| Sl. No. | Objet | Unité | À base de charbon | À base de gaz |

| 1 | Fer métallique | % | 80 à 84 | 83 à 86 |

| 2 | Oxyde | % | 6 à 9 | 5 à 8 |

| 3 | Carbone | % | 0,2 à 0,25 | 1.2 à 2.5 |

| 4 | Gangues | % | 3 à 4 | 2 à 6 |

| 5 | Flux | % | 1 à 3 | 0 à 3 |

| 6 | Soufre | % | 0,02 à 0,03 | 0,05 à 0,25 |

| 7 | Phosphore | % | 0,04 à 0,07 | 0,03 à 0,08 |

| 8 | Résidus | % | 0,3 à 0,5 | 0,02 à 0,05 |

Avantages de DRI

Les différents avantages du DRI sont (i) il permet la dilution des résidus métalliques dans les ferrailles lors de l'élaboration de l'acier, (ii) puisqu'il s'agit d'un produit manufacturé, il a une composition uniforme, (ii) il a une taille uniforme, (iv) il a une faible teneur en soufre et en phosphore par rapport à la ferraille, (v) si elle est chargée dans le haut fourneau avec d'autres matériaux de charge, elle améliore la productivité du haut fourneau.

Processus de fabrication

- Éponge de titane et ses processus de production

- Introduction aux boulettes de minerai de fer et aux procédés de pelletisation

- Procédé Finex pour la production de fonte liquide

- Utilisation de fer à réduction directe dans un four à arc électrique

- Options de décharge pour le fer à réduction directe et son transport à chaud

- Edge Computing et son importance dans la production intelligente

- Propriétés et composition de la fonte brute

- Différents types de procédés de soudage au gaz et leurs applications

- Le principe de fonctionnement du laminage et ses processus