Oxygène

Contexte

L'oxygène est l'un des éléments chimiques de base. Dans sa forme la plus courante, l'oxygène est un gaz incolore présent dans l'air. C'est l'un des éléments essentiels à la vie sur Terre et il est nécessaire à tous les animaux. L'oxygène est également utilisé dans de nombreuses applications industrielles, commerciales, médicales et scientifiques. Il est utilisé dans les hauts fourneaux pour fabriquer de l'acier et constitue un élément important dans la production de nombreux produits chimiques synthétiques, notamment l'ammoniac, les alcools et divers plastiques. L'oxygène et l'acétylène sont brûlés ensemble pour fournir les températures très élevées nécessaires au soudage et à la découpe du métal. Lorsque l'oxygène est refroidi en dessous de -297° F (-183° C), il devient un liquide bleu pâle qui est utilisé comme carburant pour fusée.

L'oxygène est l'un des éléments chimiques les plus abondants sur Terre. Environ la moitié de la croûte terrestre est constituée de composés chimiques contenant de l'oxygène, et un cinquième de notre atmosphère est constitué d'oxygène gazeux. Le corps humain contient environ les deux tiers d'oxygène. Bien que l'oxygène soit présent depuis le début des recherches scientifiques, il n'a été découvert et reconnu comme un élément distinct qu'en 1774, lorsque Joseph Priestley d'Angleterre l'a isolé en chauffant de l'oxyde mercurique dans un tube à essai inversé avec les rayons focalisés du soleil. Priestley a décrit sa découverte au scientifique français Antoine Lavoisier, qui a poursuivi ses expériences et déterminé qu'il s'agissait de l'un des deux principaux composants de l'air. Lavoisier a nommé le nouveau gaz oxygène en utilisant les mots grecs oxys, signifiant aigre ou acide, et gènes, signifiant produire ou former, parce qu'il croyait que c'était une partie essentielle de tous les acides.

En 1895, Karl Paul Gottfried von Linde d'Allemagne et William Hampson d'Angleterre ont indépendamment développé un procédé pour abaisser la température de l'air jusqu'à ce qu'il se liquéfie. En distillant soigneusement l'air liquide, les divers gaz composants pourraient être bouillis un par un et capturés. Ce processus est rapidement devenu la principale source d'oxygène, d'azote et d'argon de haute qualité.

En 1901, de l'oxygène gazeux comprimé a été brûlé avec du gaz acétylène lors de la première démonstration de soudage oxyacétylénique. Cette technique est devenue une méthode industrielle courante de soudage et de coupage des métaux.

La première utilisation de propergols liquides pour fusée est survenue en 1923 lorsque Robert Goddard des États-Unis a développé un moteur de fusée utilisant de l'essence comme carburant et de l'oxygène liquide comme comburant. En 1926, il a piloté avec succès une petite fusée à carburant liquide sur une distance de 184 pieds (56 m) à une vitesse d'environ 60 mph (97 km/h).

Après la Seconde Guerre mondiale, de nouvelles technologies ont apporté des améliorations significatives au processus de séparation de l'air utilisé pour produire de l'oxygène. Les volumes de production et les niveaux de pureté ont augmenté tandis que les coûts ont diminué. En 1991, plus de 470 milliards de pieds cubes (13,4 milliards de mètres cubes) d'oxygène ont été produits aux États-Unis, ce qui en fait le deuxième gaz industriel utilisé en volume.

Dans le monde, les cinq plus grandes régions productrices d'oxygène sont l'Europe occidentale, la Russie (anciennement l'URSS), les États-Unis, l'Europe orientale et le Japon.

Produits chimiques bruts

L'oxygène peut être produit à partir d'un certain nombre de matériaux, en utilisant plusieurs méthodes différentes. La méthode naturelle la plus courante est la photosynthèse, dans laquelle les plantes utilisent la lumière du soleil pour convertir le dioxyde de carbone de l'air en oxygène. Cela compense le processus de respiration, dans lequel les animaux reconvertissent l'oxygène de l'air en dioxyde de carbone.

La méthode commerciale la plus courante pour produire de l'oxygène est la séparation de l'air à l'aide d'un procédé de distillation cryogénique ou d'un procédé d'adsorption modulée sous vide. L'azote et l'argon sont également produits en les séparant de l'air.

L'oxygène peut également être produit à la suite d'une réaction chimique dans laquelle l'oxygène est libéré d'un composé chimique et devient un gaz. Cette méthode est utilisée pour générer des quantités limitées d'oxygène pour le maintien de la vie sur les sous-marins, les avions et les engins spatiaux.

L'hydrogène et l'oxygène peuvent être générés en faisant passer un courant électrique dans l'eau et en collectant les deux gaz lorsqu'ils bouillonnent. De l'hydrogène se forme à la borne négative et de l'oxygène à la borne positive. Cette méthode s'appelle l'électrolyse et produit de l'hydrogène et de l'oxygène très purs. Cependant, il utilise une grande quantité d'énergie électrique et n'est pas économique pour une production en grand volume.

Le processus de fabrication

La plupart de l'oxygène commercial est produit à l'aide d'une variante du processus de distillation cryogénique développé à l'origine en 1895. Ce processus produit de l'oxygène pur à plus de 99 %. Plus récemment, le procédé d'adsorption modulée sous vide plus économe en énergie a été utilisé pour un nombre limité d'applications qui ne nécessitent pas d'oxygène avec une pureté supérieure à 90-93%.

Voici les étapes utilisées pour produire de l'oxygène de qualité commerciale à partir de l'air en utilisant le processus de distillation cryogénique.

Prétraitement

Étant donné que ce processus utilise une section cryogénique extrêmement froide pour séparer l'air, toutes les impuretés susceptibles de se solidifier, telles que la vapeur d'eau, le dioxyde de carbone et certains hydrocarbures lourds, doivent d'abord être éliminées pour éviter qu'elles ne gèlent et ne bouchent la tuyauterie cryogénique.

Un tube à essai censé contenir le dernier souffle de Thomas Edison et remis à Henry Ford, et ardent fan, en souvenir du fils d'Edison, Charles. (Provenant des collections du Henry Ford Museum &Greenfield Village, Dearborn, Michigan.)

Un tube à essai censé contenir le dernier souffle de Thomas Edison et remis à Henry Ford, et ardent fan, en souvenir du fils d'Edison, Charles. (Provenant des collections du Henry Ford Museum &Greenfield Village, Dearborn, Michigan.)

Ce tube à essai est l'un des artefacts les plus populaires du musée Henry Ford et du village de Greenfield à Dearborn, dans le Michigan. On dit qu'il contient le dernier souffle de Thomas Alva Edison, le grand inventeur. Selon le fils d'Edison, Charles, un ensemble de huit tubes à essai vides était posé sur la table à côté du lit de mort d'Edison en 1931. Immédiatement après l'expiration d'Edison, son médecin a placé plusieurs tubes jusqu'aux lèvres d'Edison pour récupérer le dioxyde de carbone de ses poumons dégonflés. . Ensuite, le médecin a soigneusement scellé chaque tube avec de la paraffine et a donné les tubes à Charles Edison. Charles Edison savait que l'idole d'Henry Ford était Thomas Edison et a offert à Ford l'un des tubes en souvenir. Le musée a acquis le tube après la mort d'Henry et de Clara Ford.

Les visiteurs discutent de la quantité de dioxyde de carbone et d'oxygène actuellement contenue dans le tube. Certains demandent si quelqu'un a évacué le tube d'oxygène avant de mettre le tube dans la bouche d'Edison (très peu probable). Si non, quelle quantité de souffle d'Edison pourrait être dans le tube ? Donc, disent-ils, il contient à la fois du dioxyde de carbone et de l'oxygène ? Néanmoins, c'est un hommage non conventionnel à un grand homme par ceux qui sont désolés de voir sa lumière s'éteindre.

Nancy EV Bryk

- 1 L'air est comprimé à environ 94 psi (650 kPa ou 6,5 atm) dans un compresseur à plusieurs étages. Il passe ensuite dans un refroidisseur d'admission refroidi à l'eau pour condenser toute l'eau

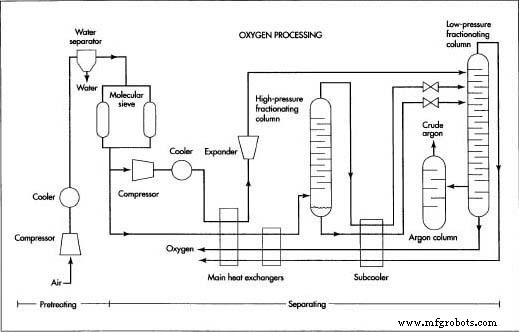

Avant le traitement, l'air est prétraité pour éliminer les impuretés qui obstrueront la tuyauterie cryogénique. Une fois prétraité, l'air est soumis à une distillation fractionnée. Dans le processus de distillation fractionnée, les composants sont progressivement séparés en plusieurs étapes. Étant donné que tous les processus de distillation fonctionnent sur le principe de faire bouillir un liquide pour séparer un ou plusieurs des composants, une section cryogénique est nécessaire pour fournir les très basses températures nécessaires pour liquéfier les composants gazeux. Une fois l'oxygène liquide séparé, il est purifié et stocké. vapeur, et l'eau condensée est éliminée dans un séparateur d'eau.

Avant le traitement, l'air est prétraité pour éliminer les impuretés qui obstrueront la tuyauterie cryogénique. Une fois prétraité, l'air est soumis à une distillation fractionnée. Dans le processus de distillation fractionnée, les composants sont progressivement séparés en plusieurs étapes. Étant donné que tous les processus de distillation fonctionnent sur le principe de faire bouillir un liquide pour séparer un ou plusieurs des composants, une section cryogénique est nécessaire pour fournir les très basses températures nécessaires pour liquéfier les composants gazeux. Une fois l'oxygène liquide séparé, il est purifié et stocké. vapeur, et l'eau condensée est éliminée dans un séparateur d'eau. - 2 L'air passe à travers un adsorbeur à tamis moléculaire. L'adsorbeur contient des adsorbants de type zéolite et gel de silice, qui piègent le dioxyde de carbone, les hydrocarbures plus lourds et toute trace restante de vapeur d'eau. Périodiquement, l'adsorbeur est rincé pour éliminer les impuretés piégées. Cela nécessite généralement deux adsorbeurs fonctionnant en parallèle, de sorte que l'un puisse continuer à traiter le flux d'air pendant que l'autre est rincé.

Séparer

L'air est séparé en ses principaux composants - azote, oxygène et argon - par un processus de distillation connu sous le nom de distillation fractionnée. Parfois, ce nom est abrégé en fractionnement, et les structures verticales utilisées pour effectuer cette séparation sont appelées colonnes de fractionnement. Dans le processus de distillation fractionnée, les composants sont progressivement séparés en plusieurs étapes. A chaque étape, le niveau de concentration, ou fraction, de chaque composant est augmenté jusqu'à ce que la séparation soit complète.

Étant donné que tous les processus de distillation fonctionnent sur le principe de faire bouillir un liquide pour séparer un ou plusieurs des composants, une section cryogénique est nécessaire pour fournir les très basses températures nécessaires pour liquéfier les composants gazeux.

- 3 Le flux d'air prétraité est fractionné. Une petite partie de l'air est déviée à travers un compresseur, où sa pression est augmentée. Il est ensuite refroidi et laissé se dilater jusqu'à presque la pression atmosphérique. Cette détente refroidit rapidement l'air qui est injecté dans la section cryogénique pour fournir les températures froides nécessaires au fonctionnement.

- 4 Le flux d'air principal traverse un côté d'une paire d'échangeurs de chaleur à plaques et ailettes fonctionnant en série, tandis que l'oxygène et l'azote très froids de la section cryogénique passent de l'autre côté. Le flux d'air entrant est refroidi, tandis que l'oxygène et l'azote sont réchauffés. Dans certaines opérations, l'air peut être refroidi en le faisant passer par un détendeur au lieu du deuxième échangeur de chaleur. Dans les deux cas, la température de l'air est abaissée au point où l'oxygène, qui a le point d'ébullition le plus élevé, commence à se liquéfier.

- 5 Le flux d'air—maintenant en partie liquide et en partie gazeux—entre à la base de la colonne de fractionnement à haute pression. Au fur et à mesure que l'air monte dans la colonne, il perd de la chaleur supplémentaire. L'oxygène continue de se liquéfier, formant un mélange riche en oxygène au bas de la colonne, tandis que la majeure partie de l'azote et de l'argon s'écoule vers le haut sous forme de vapeur.

- 6 Le mélange d'oxygène liquide, appelé oxygène liquide brut, est extrait du bas de la colonne de fractionnement inférieure et est ensuite refroidi dans le sous-refroidisseur. Une partie de ce flux est autorisé à se détendre à presque la pression atmosphérique et est introduit dans la colonne de fractionnement à basse pression. Au fur et à mesure que l'oxygène liquide brut descend dans la colonne, la plupart de l'azote et de l'argon restants se séparent, laissant 99,5 % d'oxygène pur au fond de la colonne.

- 7 Pendant ce temps, la vapeur d'azote/argon du haut de la colonne haute pression est encore refroidie dans le sous-refroidisseur. La vapeur mélangée est autorisée à se dilater jusqu'à une pression presque atmosphérique et est introduite dans le haut de la colonne de fractionnement à basse pression. L'azote, qui a le point d'ébullition le plus bas, se transforme d'abord en gaz et s'écoule par le haut de la colonne sous forme d'azote pur à 99,995%.

- 8 L'argon, qui a un point d'ébullition entre l'oxygène et l'azote, reste une vapeur et commence à couler lorsque l'azote s'évapore. Lorsque la vapeur d'argon atteint un point situé aux deux tiers environ de la colonne, la concentration en argon atteint son maximum d'environ 7 à 12 % et est soutirée dans une troisième colonne de fractionnement, où elle est ensuite remise en circulation et raffinée. Le produit final est un courant d'argon brut contenant 93 à 96 % d'argon, 2 à 5 % d'oxygène et le reste d'azote avec des traces d'autres gaz.

Purifiant

L'oxygène en pied de colonne basse pression est pur à environ 99,5 %. Les nouvelles unités de distillation cryogénique sont conçues pour récupérer une plus grande partie de l'argon de la colonne basse pression, ce qui améliore la pureté de l'oxygène à environ 99,8 %.

- 9 Si une pureté plus élevée est nécessaire, une ou plusieurs colonnes de fractionnement supplémentaires peuvent être ajoutées en conjonction avec la colonne basse pression pour affiner davantage l'oxygène produit. Dans certains cas, l'oxygène peut également être passé sur un catalyseur pour oxyder les hydrocarbures. Ce processus produit du dioxyde de carbone et de la vapeur d'eau, qui sont ensuite capturés et éliminés.

Distribution

Environ 80 à 90 % de l'oxygène produit aux États-Unis est distribué aux utilisateurs finaux dans des gazoducs à partir d'usines de séparation d'air situées à proximité. Dans certaines régions du pays, un vaste réseau de pipelines dessert de nombreux utilisateurs finaux sur une superficie de centaines de milles (kilomètres). Le gaz est comprimé à environ 500 psi (3,4 MPa ou 34 atm) et s'écoule dans des tuyaux d'un diamètre de 4 à 12 pouces (10 à 30 cm). La majeure partie de l'oxygène restant est distribuée dans des remorques-citernes isolées ou des wagons-citernes sous forme d'oxygène liquide.

- 10 Si l'oxygène doit être liquéfié, ce processus est généralement effectué dans la colonne de fractionnement à basse pression de l'installation de séparation d'air. L'azote du haut de la colonne basse pression est comprimé, refroidi et détendu pour liquéfier l'azote. Ce courant d'azote liquide est ensuite réinjecté dans la colonne basse pression pour fournir le refroidissement supplémentaire requis pour liquéfier l'oxygène lorsqu'il coule au fond de la colonne.

- 11 Parce que l'oxygène liquide a un point d'ébullition élevé, il s'évapore rapidement et est rarement transporté à plus de 500 mi (800 km). Il est transporté dans de grands réservoirs isolés. Le corps du réservoir est constitué de deux coques et l'air est évacué entre les coques intérieure et extérieure pour retarder les pertes de chaleur. L'espace sous vide est rempli d'un matériau isolant semi-solide pour arrêter davantage le flux de chaleur de l'extérieur.

Contrôle qualité

La Compressed Gas Association établit des normes de classement pour l'oxygène gazeux et l'oxygène liquide en fonction de la quantité et du type d'impuretés présentes. Les qualités de gaz sont appelées Type I et vont de A, qui est pur à 99,0 %, à F, qui est pur à 99,995 %. Les qualités liquides sont appelées Type II et vont également de A à F, bien que les types et les quantités d'impuretés admissibles dans les qualités liquides soient différentes de celles des qualités gaz. Type I Grade B et Grade C et Type II Grade C sont purs à 99,5 % et sont les qualités d'oxygène les plus couramment produites. Ils sont utilisés dans la sidérurgie et dans la fabrication de produits chimiques de synthèse.

Le fonctionnement des unités de séparation d'air par distillation cryogénique est surveillé par des instruments automatiques et utilise souvent des commandes informatiques. En conséquence, leur production est de qualité constante. L'échantillonnage et l'analyse périodiques du produit final garantissent que les normes de pureté sont respectées.

Le futur

En janvier 1998, les États-Unis ont lancé le satellite Lunar Prospector en orbite autour de la Lune. Parmi ses nombreuses tâches, ce satellite scrutera la surface de la lune à la recherche d'indications d'eau. Les scientifiques espèrent que si des quantités suffisantes d'eau sont trouvées, elles pourraient être utilisées pour produire de l'hydrogène et de l'oxygène par électrolyse, en utilisant l'énergie solaire pour produire de l'électricité. L'hydrogène pourrait être utilisé comme carburant et l'oxygène pourrait être utilisé pour fournir un support vital aux colonies lunaires. Un autre plan consiste à extraire l'oxygène des composés chimiques du sol lunaire à l'aide d'un four solaire pour le chauffage.

Processus de fabrication

- Détecteur de pollution atmosphérique

- Hivernage d'un compresseur d'air

- Une introduction à l'actionneur de vérin pneumatique

- Guide de sélection des meilleurs compresseurs d'air

- Comprendre le compresseur dans les moteurs automobiles

- Comprendre le système de climatisation automobile

- Comprendre le système de suspension pneumatique

- L'air comprimé – rend les voyages en avion possibles

- Aérien =Argent