Imperméable

Contexte

Les imperméables sont des vestes en tissu spécialement traité pour repousser l'eau. En 1836, Charles Macintosh a inventé une méthode pour combiner le caoutchouc avec du tissu, qui a été utilisée dans les premiers imperméables modernes. En raison de ses inventions, tous les imperméables sont appelés Mackintoshes ou Mac par ceux de Grande-Bretagne. La plupart des imperméables modernes sont inspirés d'une manière ou d'une autre par l'idée de Macintosh.

Aujourd'hui, il existe de nombreux types d'imperméables faits de tous les types de tissus. Un imperméable tout temps a une doublure amovible pour qu'il puisse être porté par tous les temps. Les pliables sont pliables et généralement en vinyle. Les imperméables en vinyle sont faits de vinyle ou de tissu avec une finition en vinyle. Les trenchs sont portés aussi bien par les hommes que par les femmes et sont souvent fabriqués en tissu coton/polyester léger.

Ce qui est important pour la fabrication d'imperméables, c'est une imperméabilisation efficace. Il y a deux qualités importantes :l'absorption (la quantité d'eau qui peut être imbibée par le tissu) et la pénétration (la quantité d'eau qui peut s'enfoncer dans le tissu). Les tissus imperméables sont soit absorbants, soit répulsifs. Les meilleurs imperméables sont faits de tissu tissé serré.

Historique

Les gens essaient de rendre des vêtements imperméables depuis des centaines d'années. Dès le XIIIe siècle, les Indiens d'Amazonie utilisaient à cet effet une substance laiteuse (le caoutchouc) extraite de l'hévéa. Lorsque les explorateurs européens sont arrivés dans les Amériques au XVIe siècle, ils ont observé les peuples autochtones utiliser un procédé grossier et du caoutchouc pour imperméabiliser des articles comme des chaussures et des capes.

Au XVIIIe siècle, les Européens expérimentaient le tissu imperméabilisant pour les vêtements. François Fresneau a conçu une première idée d'imperméabilisation des tissus en 1748. L'écossais John Syme a fait d'autres progrès en matière d'imperméabilisation en 1815. En 1821, le premier imperméable a été fabriqué. Fabriqué par G. Fox de Londres, il s'appelait Fox's Aquatic. L'imperméable était en Gambroon, un tissu de type sergé avec du mohair.

Alors que ces premières tentatives d'imperméabilisation des tissus impliquaient parfois du caoutchouc, elles n'étaient pas particulièrement réussies. Lorsque le caoutchouc était utilisé dans les vêtements, les articles concernés n'étaient pas faciles à porter. S'il faisait chaud, les vêtements devenaient souples et collants; s'il faisait froid, les vêtements étaient durs et inflexibles. Ce problème a été résolu au début du XIXe siècle par Macintosh.

Le natif d'Écosse était un chimiste et un fabricant de produits chimiques. Grâce à des expériences, Macintosh a découvert une meilleure façon d'utiliser le caoutchouc dans les vêtements. À l'époque, l'industrie du gaz était nouvelle. Le naphta de goudron de houille était un sous-produit de la distillation fractionnée du pétrole, qui était utilisé dans les usines à gaz. Ce liquide huileux volatil était un mélange d'hydrocarbures. Macintosh a dissous du caoutchouc dans du naphta, ce qui en fait un liquide. Ce liquide a été appliqué sur le tissu ce qui le rend imperméable.

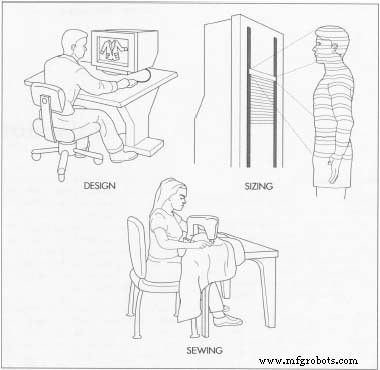

En 1823, Macintosh a breveté son procédé de fabrication de tissu imperméable. Ce processus impliquait de prendre en sandwich une couche de caoutchouc moulé entre deux couches de tissu traité avec le liquide caoutchouc-naphta. Il a fallu un certain temps pour mettre au point le procédé industriel d'étalement du mélange caoutchouc-naphta sur le tissu. Le tissu imperméable breveté a été produit dans des usines à partir de 1824. Le premier client était l'armée britannique. Macintosh  Une fois conçus et dimensionnés, les imperméables sont cousus. les résultats ont conduit à d'autres utilisations innovantes du caoutchouc, y compris les pneus.

Une fois conçus et dimensionnés, les imperméables sont cousus. les résultats ont conduit à d'autres utilisations innovantes du caoutchouc, y compris les pneus.

Le processus de vulcanisation du caoutchouc a été développé par Charles Goodyear, un quincaillier de Philadelphie, en Pennsylvanie, en 1839. La vulcanisation consiste à chauffer le caoutchouc avec du soufre, ce qui rend le caoutchouc plus élastique et plus facile à fondre. Quatre ans plus tard, Thomas Hancock a repris le tissu imperméable inventé par Charles Macintosh et l'a amélioré en utilisant du caoutchouc vulcanisé.

Les Américains ont continué à améliorer le processus de Macintosh avec l'avènement du processus de calandrage en 1849. Le tissu de Macintosh a été passé entre des rouleaux chauffants pour le rendre plus souple et imperméable. Une autre innovation impliquait la combinaison d'une seule couche de tissu avec une couche de caoutchouc. Bien que de telles améliorations aient rendu le tissu plus léger que l'original du Macintosh, ces imperméables étaient encore assez chauds même au début du XXe siècle. De nombreux imperméables ont été conçus avec des fentes pour les rendre plus frais pour leur porteur.

Le tissu de Macintosh n'était pas le seul type de tissu imperméable inventé au XIXe siècle. En 1851, Bax &Company a introduit Aquascutum. Il s'agissait d'un tissu en laine traité chimiquement pour évacuer l'eau. Cet imperméable est devenu populaire à la fin de la guerre de Crimée (vers 1856).

Les tissus traités chimiquement ont progressivement commencé à prédominer au début du XXe siècle. Pour la Première Guerre mondiale, Thomas Burberry a créé le trench-coat toutes saisons. Le manteau était fait d'une gabardine de coton sergé teint en fil. La gabardine a été traitée chimiquement pour repousser la pluie. Bien que ces trench-coats aient d'abord été conçus pour les soldats, après la fin de la guerre en 1918, ils ont gagné en popularité. Ils étaient également beaucoup plus froids que ceux fabriqués en tissu Macintosh.

En 1920, la conception de l'imperméable a dépassé le trench-coat, bien que ce manteau soit resté un classique. Tissus traités à l'huile, généralement en coton et de la soie, est devenu populaire dans les années 1920. La peau huilée était fabriquée en appliquant de l'huile de lin sur le tissu, ce qui lui faisait perdre de l'eau. Les manteaux de voiture ont été introduits dans les années 1930. Ces imperméables étaient plus courts que les trenchs et conçus pour la conduite automobile. Les imperméables recouverts de caoutchouc et à revers, faits de toutes sortes de tissus, ont également connu un regain de popularité entre les guerres.

Après 1940, les imperméables en tissu léger sont devenus plus populaires. La recherche militaire a conduit à la création de tissus imperméables pouvant être nettoyés à sec. Le vinyle était un tissu préféré dans les années 1950 pour son imperméabilité impressionnante, tout comme le plastique (jusqu'aux années 1970), bien que ces imperméables retiennent la chaleur. Les innovations dans les tissus ont continué d'affecter les imperméables. Des mélanges de laine et des mélanges synthétiques ont été régulièrement utilisés pour fabriquer des imperméables à partir des années 1950. De tels mélanges peuvent être lavés en machine. Il y avait aussi des traitements chimiques améliorés du tissu. Des coutures thermosoudées ont également été introduites, augmentant l'imperméabilité du tissu.

Dans les années 1960, le nylon était utilisé pour fabriquer des imperméables, et dans les années 1970, le tricot double est devenu un tissu de prédilection. Les imperméables à double tricot n'étaient pas aussi hydrofuges que ceux fabriqués avec d'autres tissus, mais ont été conçus différemment pour compenser. Pourtant, ces imperméables n'étaient pas aussi confortables et le double tricot s'est fané tout au long de la décennie. Les imperméables en vinyle ont brièvement connu un regain de popularité, en particulier chez les femmes.

Les imperméables modernes sont disponibles dans de nombreux tissus, styles et couleurs. Le trench-coat en gabardine reste un favori. Alors que les mélanges naturels et artificiels, le caoutchouc et le plastique sont encore utilisés, les fibres artificielles plastifiées utilisées pour le Gore-Tex sont très populaires. Les microfibres et autres tissus de haute technologie occupent une plus grande part du marché des matériaux imperméables.

Matières premières

Le matériau principal d'un imperméable est un tissu spécialement traité pour repousser l'eau. Le tissu de nombreux imperméables est composé d'un mélange de deux ou plusieurs des matières suivantes :coton, polyester, nylon et/ou rayonne. Les imperméables peuvent également être faits de laine, de gabardine de laine, de vinyle, de microfibres et de tissus de haute technologie. Le tissu est traité avec des produits chimiques et des composés chimiques, selon le type de tissu. Les matériaux d'imperméabilisation comprennent la résine, les complexes de pyridinium ou de mélamine, le polyuréthane, acrylique, fluor ou téflon.

Le coton, la laine, le nylon ou d'autres tissus artificiels reçoivent une couche de résine pour les rendre imperméables. Les tissus de laine et de coton moins chers sont baignés dans une émulsion de paraffine et des sels de métaux comme l'aluminium ou le zirconium. Les tissus en coton de qualité supérieure baignent dans des complexes de pyridinium ou de mélamine. Ces complexes forment un lien chimique avec le coton et sont extrêmement durables. Les fibres naturelles, comme le coton et le lin, sont baignées de cire. Les fibres synthétiques sont traitées par des méthylsiloxanes ou des silicones (hydrogène méthylsiloxanes).

En plus du tissu, la plupart des imperméables se composent de boutons, de fil, de doublure, de ruban de couture, de ceintures, de garnitures, de fermetures à glissière, d'œillets et de parements.

La plupart de ces articles, y compris le tissu, sont créés par des fournisseurs externes pour les fabricants d'imperméables. Les fabricants conçoivent et fabriquent l'imperméable réel.

Conception

Pour capter une partie du marché, la conception des imperméables change avec la saison et les tendances de la mode actuelles. Les tissus, les longueurs, la coupe et l'apparence sont importants pour plaire au consommateur. Le style est tout ; la coupe est importante pour distinguer les articles sur le marché. Pour les hommes, les femmes et les enfants, il existe de nombreux styles différents d'imperméables :courts, banlieusards, manteaux de voiture, sport, utilitaires et longs. De nouvelles fibres et finitions sont régulièrement introduites.

La conception assistée par ordinateur (CAO) donne aux concepteurs la possibilité de combiner des tissus, des styles et des couleurs à l'écran sans avoir à faire d'échantillon. Les concepteurs créent les modèles pour le processus de fabrication à l'aide de la CAO.

Le processus de fabrication

Une grande partie du processus de fabrication est effectuée par la fabrication assistée par ordinateur (FAO). Les machines sont gérées par des ordinateurs, garantissant rapidité et efficacité.

Imperméabilisation du tissu

- Dans ce processus automatisé, le tissu passe à travers une série de rouleaux et dans un réservoir

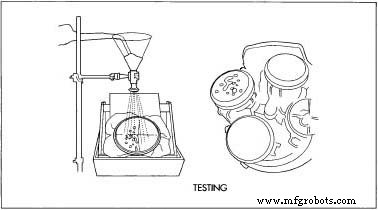

Le matériau imperméable utilisé pour les imperméables est testé pour son niveau d'absorption ou sa capacité à repousser l'humidité. contenant un bain de matériaux imperméabilisants appropriés.

Le matériau imperméable utilisé pour les imperméables est testé pour son niveau d'absorption ou sa capacité à repousser l'humidité. contenant un bain de matériaux imperméabilisants appropriés. - Les produits chimiques peuvent pénétrer dans le tissu.

- Une fois que le matériau a quitté le bain, il est chauffé afin que les produits chimiques pénètrent uniformément dans le tissu.

- Le tissu passe dans une autre série de rouleaux et laisse refroidir. Cela permet aux produits chimiques de durcir et de rester en place sur le tissu.

- Le tissu traité est enroulé en boulons et préparé pour l'expédition aux fabricants d'imperméables.

Fabrication de l'imperméable

- Les pièces qui composent le corps de l'imperméable sont découpées à l'aide d'un cutter ou d'un grand cutter électrique. Le tissu est coupé selon des motifs qui ont été classés pour chaque taille dans laquelle l'imperméable sera confectionné.

- L'entoilage (qui rend les cols, les poignets, les parements avant, les bretelles, les ceintures et les passepoils rigides) est placé à l'intérieur des pièces appropriées. Chaque partie qui contient l'entoilage est fusionnée par une machine de fusion automatisée. Le processus de fusion utilise une chaleur et une pression élevées pour garantir que l'entoilage est mis en place uniformément.

- Un opérateur de machine à coudre industrielle utilise une machine industrielle pour coudre toutes les petites pièces de l'imperméable, y compris le col, la ceinture, les bretelles et les passepoils des poches.

- Les parements (la sous-couche du manteau qui est cousue sur le bord avant) sont fixés sur les bords avant de la coque en tissu qui constitue l'extérieur d'un manteau. Ceci est également fait par un ouvrier sur une machine à coudre industrielle.

- Les grandes parties de la coque de l'imperméable sont assemblées sur une machine à coudre industrielle par un ouvrier. La plupart viennent par paires. Tout d'abord, le panneau arrière droit et le panneau arrière gauche sont assemblés, créant une couture arrière. Ensuite, le reste des grandes parties de l'imperméable (le devant de l'imperméable, les manches, etc.) sont créés de la même manière.

- Sur une ligne séparée de l'usine, un chemisage a été réalisé. Il est cousu dans les morceaux appropriés de la coque par une personne.

- Toutes les grandes pièces de l'imperméable sont maintenant assemblées et cousues ensemble par un ouvrier à l'aide d'une machine à coudre industrielle.

- Une machine automatisée fait des boutonnières et coud les boutons sur l'imperméable.

- À l'aide d'une machine à coudre industrielle, les bordures et les manches sont cousues à la main. La ceinture est également mise à la main.

- L'imperméable fini est examiné par un inspecteur à des fins de contrôle qualité.

- Un ouvrier met des étiquettes sur le manteau et le met sur le cintre.

- Un poly-sac est placé sur le manteau, généralement par une machine appelée ensacheuse automatique.

- Les manteaux ensachés sont chargés dans le conteneur d'expédition par un ouvrier.

Contrôle qualité

Le contrôle de la qualité a lieu à de nombreuses étapes du processus de fabrication. Avant même de fabriquer des imperméables, la qualité du tissu et de la teinture est inspectée. Une fois le tissu coupé, les motifs doivent correspondre et les tailles doivent être correctes. Comme chaque pièce est cousue ensemble, la couture est vérifiée. Les qualités recherchées par les inspecteurs incluent :la longueur du point, la couture de l'ourlet, la couture et l'alignement des boutonnières et le type de couture. Tout ce qui est défectueux est corrigé. Lorsque l'imperméable est terminé, chaque partie de celui-ci est inspectée à la main.

Sous-produits/Déchets

Dans la production réelle d'imperméables, seuls des déchets sont créés. Ils sont généralement jetés.

Le futur

Le tissu de l'imperméable et ses finitions vont changer. La déperlance, la résistance aux taches et la résistance aux plis seront améliorées. Les tissus eux-mêmes auront de nouveaux tissages.

Une autre direction que l'avenir des imperméables pourrait prendre est la personnalisation de masse. Cela signifie que le manteau serait spécialement conçu pour s'adapter au corps du consommateur. Un tel processus impliquerait des ordinateurs et l'avènement de certains types de logiciels et d'appareils de numérisation.

Processus de fabrication