Éviter les risques de conversion du tableau de tolérance standard en métrique

Les complexités surprenantes de la conversion

L'un des principes fondamentaux de l'approvisionnement en petites pièces est la possibilité de convertir entre différentes unités de mesure - par exemple, créer un tableau de tolérance métrique en convertissant les chiffres de tolérance entre millimètres et pouces.

C'est une tâche qui n'est pas aussi simple qu'on pourrait le penser. En fait, les risques de va-et-vient entre les systèmes de mesure métrique et standard sont l'étoffe des légendes, avec souvent des résultats désastreux.

Certains scénarios les plus pessimistes

En 1983, un Boeing 767 d'Air Canada volant de Montréal à Edmonton a manqué de carburant environ une heure après le début de son vol et a dû (littéralement) planer pour un atterrissage d'urgence. Miraculeusement, seuls deux passagers ont été légèrement blessés, et ce, lors de l'évacuation de l'avion.

Pourquoi est-ce arrivé ?

Lorsque le système d'indication de la quantité de carburant de l'avion est tombé en panne avant le décollage, les équipages de conduite et au sol ont décidé de calculer manuellement la quantité de carburant nécessaire. En calculant que l'avion avait besoin de 8 703 kg de carburant, ils ont divisé cela par 1,77 - la densité du carburant selon la documentation de la société de ravitaillement - pour convertir les kilogrammes en 4 916 L. Cette quantité de carburant a ensuite été pompée dans l'avion.

Le problème est que, alors que l'avion 767 mesurait le carburant en kilogrammes par litre (kg/L), les chiffres de densité dans le guide de ravitaillement utilisaient des livres par litre (lb/L). En conséquence, l'avion avait moins de la moitié de la quantité de carburant requise à bord.

Il existe de nombreux autres exemples :

- En 1999, la NASA a perdu son Mars Climate Orbiter (MCO) de 125 millions de dollars, le premier satellite météorologique interplanétaire, parce que les ingénieurs spatiaux n'ont pas réussi à convertir les mesures standard en mesures métriques. Avec sa trajectoire calculée à l'aide de livres-secondes confondues avec l'unité métrique de force (newton-secondes), le MCO n'a pas réussi à entrer en orbite et s'est écrasé sur la planète Mars.

- En 2003, les montagnes russes Space Mountain à Tokyo Disneyland ont déraillé en raison d'un essieu plus petit que les exigences de conception, provoquant un écart de plus de 1,0 mm (au lieu de 0,2 mm) entre le roulement et l'essieu. Les spécifications avaient été converties en unités métriques en 1995, mais en 2002, les spécifications unitaires standard antérieures ont été utilisées pour commander de nouveaux essieux, qui ont fini par mesurer 44,14 mm au lieu des 45 mm nécessaires.

- L'utilisation par Boeing d'unités standard peut avoir entravé la sous-traitance de certains travaux de précision à des fournisseurs étrangers, ce qui a aggravé les retards dans la fabrication du Boeing 787 Dreamliner. Initialement prévu en mai 2008, l'avion n'est entré en service commercial qu'en octobre 2011.

Vous obtenez l'image. L'utilisation d'unités différentes, l'erreur humaine et les conversions inexactes de mesures en normes (et vice versa) peuvent avoir de graves conséquences non seulement sur la qualité et les performances, mais également sur la sécurité.

La technologie de conversion à la rescousse ?

Notamment, il est vrai que la technologie d'aujourd'hui fournit des outils de conversion plus fiables et contribue à réduire le risque d'erreur humaine. Les commandes numériques par ordinateur (CNC) sur les machines permettent de calculer en interne les conversions pour toutes les valeurs sous le contrôle d'une machine.

Dans l'atelier, le personnel peut être équipé d'une variété de micromètres numériques portables pour la conversion à la volée. Par exemple, l'affichage d'un micromètre numérique moderne permet aux utilisateurs de basculer entre les unités métriques et les pouces en appuyant sur un bouton.

Cependant, la conversion standard en métrique (et inversement) n'est pas une proposition simple, et il y a encore quelques éléments à prendre en compte lors du changement de système de mesure.

La plupart des machines sont calibrées dans l'unité la plus logique pour leur utilisation principale. Par exemple, un outil qui fabrique des pièces destinées à la menuiserie peut être calibré en pouces standard et ses fractions.

Mais si les fractions sont bien adaptées aux marquages d'un mètre à ruban, elles ne sont pas faciles à transposer lorsqu'elles sont saisies dans une machine. De plus, les mesures utilisées en menuiserie, bien que correctes pour le travail du bois, sont dix à cent fois plus grandes que les mesures utilisées pour les dispositifs médicaux.

Conversion des chiffres pour un tableau de tolérance métrique

De plus, vous utilisez peut-être des pièces de nombreux sous-traitants, certains nationaux et d'autres dans des pays où le système métrique est répandu. Ces parties peuvent devoir se connecter et interagir avec d'autres systèmes qui ne sont pas basés sur des métriques.

Cela signifie que lors du calcul manuel des conversions entre standard et métrique, vous devez également prendre en compte les tolérances des pièces. En effet, la fabrication de pièces en haut de la plage de tolérance mesurée dans le système métrique peut ne pas correspondre à un autre composant en bas de la plage de tolérance mesurée dans un système standard.

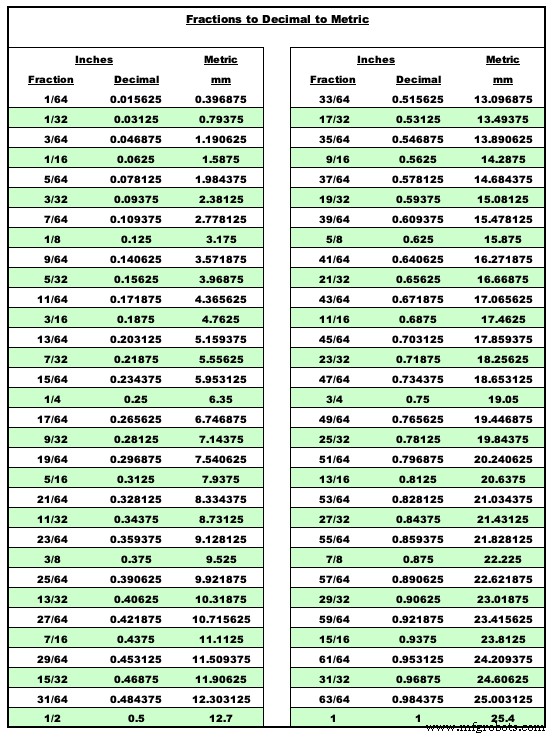

Par exemple, le tableau de tolérance métrique inclus ici montre les conversions entre pouces et millimètres (et vice versa) pour la plage typique de tolérances que les clients demandent chez Metal Cutting.

Cependant, nous tenons également compte des limites supérieures et inférieures des spécifications - en ajustant les tolérances au besoin pour garantir que lorsque les chiffres sont convertis et arrondis, l'unité de mesure convertie ne se trouve pas en dehors de la limite supérieure ou inférieure. Pour illustrer :

- Une dimension de 20 mm ±2 mm

- Convertit en 0,79" ±0,08"

- Ce qui fait que la limite de spécification supérieure est de 0,87" et la limite de spécification inférieure de 0,71"

- Qui reconvertissent les limites supérieures et inférieures de 22,098 mm et 18,034 mm

Dans l'unité de mesure d'origine, les limites supérieure et inférieure des spécifications sont de 22 mm et 18 mm - et comme vous pouvez le voir, la limite supérieure convertie est en dehors de cette plage. Donc, pour s'assurer que la pièce n'est pas en dehors des limites de spécification d'origine, nous pourrions ajuster la tolérance convertie à 0,79" +0,07"/-0,08".

Les effets de l'arrondi sur les tolérances

L'arrondi peut également entraîner des erreurs et des conversions en dehors de la plage de tolérances acceptée. Par conséquent, vous devez soigneusement déterminer le nombre de décimales pour étendre une conversion.

Par exemple, vous pourriez dire que 1,0 mm se convertit en 0,04 pouce; cependant, ce calcul arrondit le chiffre de 0,0393700787 à la deuxième décimale seulement. Dans un monde exigeant des tolérances jusqu'à au moins la troisième ou la quatrième décimale, est-ce que 0,04 pouce est suffisamment précis ?

Même les outils sur lesquels nous comptons pour les conversions arrondissent l'équation. La plupart des machines CNC sont calibrées dans une unité et converties - et arrondies - à l'autre. Un micromètre numérique moderne, qui a été conçu en métrique, fonctionnera et calculera les dimensions de lecture en unités métriques.

Cependant, lorsque les utilisateurs basculent un simple bouton de métrique à standard, ils n'obtiennent pas un calcul entièrement nouveau. Au lieu de cela, ils obtiennent une conversion en standard, y compris le facteur d'arrondi ou l'erreur nécessaire pour les décimales prévues dans la lecture. Cette inexactitude potentielle est rarement prise en compte et peut pourtant, à l'occasion, être très importante.

De plus, les effets de l'arrondi sont aggravés, non seulement entre plusieurs pièces en interaction, mais également entre les dimensions et les tolérances. Heureusement, ces variations peuvent être surmontées en arrondissant méthodiquement et en ajustant les valeurs nominales et les limites de spécifications supérieures/inférieures selon les besoins pour s'assurer que toutes les dimensions seront dans (ou plus serrées que) les tolérances acceptées.

Impact sur la qualité, la sécurité et les coûts

De toute évidence, la conversion des mesures standard en mesures métriques a des implications importantes dans tous les domaines, des applications aérospatiales aux dispositifs médicaux et aux machines à souder automobiles. Alors que dans la plupart des situations, un mauvais ajustement peut ne pas avoir de répercussions sur la vie, dans d'autres cas, la défaillance d'une pièce peut être catastrophique.

La bonne nouvelle est qu'en investissant du temps et de l'attention dans vos conversions entre différents systèmes de mesure - et dans la manière dont les tolérances et l'accouplement des différentes pièces seront affectés - vous et votre fournisseur pouvez aider à maintenir la qualité, la sécurité et le contrôle des coûts.

(Pour en savoir plus sur la prise en compte des tolérances, consultez notre blog associé sur la façon dont les tolérances s'empilent.)

Technologie industrielle

- Éviter les pièges de la livraison du commerce électronique transfrontalier

- Six façons de gérer les risques dans la chaîne d'approvisionnement

- Cinq façons de gérer les cyber-risques tout au long de la chaîne d'approvisionnement

- Comment la norme MTConnect contribue à façonner une nouvelle ère dans la fabrication

- La procédure standard d'inspection des équipements de travail

- Dans l'aérospatiale, que la norme, les spécifications et la certification AS9100 soient avec vous

- Le MES vous retient-il ? Les 9 risques des solutions héritées

- Quels sont les risques des procédures papier pour les techniciens ?

- L'intégration de la norme ISO 9001 dans la stratégie des industriels