Meilleures pratiques de la ligne d'instrumentation de processus

Mesure de processus – Meilleures pratiques pour la ligne Impulse

Chuck Erml, chef de produit

Lors de la mesure de la pression, du débit ou du niveau dans votre procédé, la sécurité et la précision sont toujours au centre des préoccupations. Du robinet au transmetteur, la précision des mesures de processus dépend du bon fonctionnement de chaque composant dans la boucle de mesure de l'instrumentation de processus. Et bien que les ingénieurs et les techniciens consacrent souvent la majeure partie de leur attention à l'émetteur, sa précision dépend uniquement des entrées de ligne d'impulsion qui lui sont fournies.

Il est souvent difficile de savoir quand une ligne d'instrumentation de processus ne fonctionne pas bien. Si votre attention est concentrée uniquement sur l'émetteur, toute possibilité de succès est compromise si la ligne d'impulsion est la cause de mauvaises performances.

Rester informé des problèmes possibles au sein d'une ligne d'impulsion de processus, y compris ceux liés à la conception et à la disposition globales, est nécessaire à la précision de votre mesure finale. Cet article de blog fournira aux ingénieurs et aux techniciens les meilleures pratiques éprouvées pour gérer le succès de leurs lignes d'impulsion de processus.

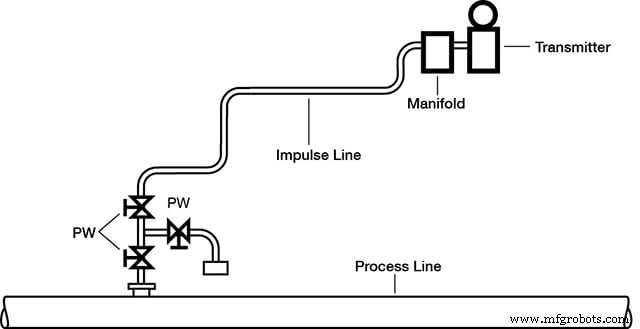

Un schéma standard d'une ligne d'impulsion de mesure de processus

Sélection des matériaux

Pour chacun des composants de base d'une ligne d'instrumentation de processus - vannes d'interface de processus (PIV), lignes d'impulsion et collecteurs - il existe des choix critiques en termes de matériaux qui peuvent affecter la précision.

Les milieux de traitement, les conditions environnementales et la pression/température du système déterminent souvent le choix de l'alliage. L'acier inoxydable, ou un alliage métallique supérieur, est fortement préféré dans la plupart des applications car il résiste à la corrosion. Cependant, de nombreuses usines industrielles continuent d'utiliser de l'acier au carbone pour les vannes d'interface de processus, la tuyauterie et même pour certains collecteurs. Dans certaines applications à faible humidité, l'acier au carbone est acceptable, mais pour la plupart des autres applications, cela peut être un risque. Le tartre qui s'accumule généralement sur l'acier au carbone peut se détacher, s'écouler en aval, se loger dans un siège de soupape et obstruer une fermeture positive. Le résultat est un étalonnage inexact du transmetteur ou une lecture inexacte du transmetteur. Si vous utilisez des composants en acier au carbone dans la boucle d'instrumentation, ils nécessiteront une surveillance très étroite pour s'assurer que l'entartrage n'affecte pas le fonctionnement des vannes du système. Vous pouvez apprendre à sélectionner le matériau résistant à la corrosion adapté à votre application spécifique grâce à la formation en science des matériaux de Swagelok.

Maintenance simplifiée grâce à la standardisation

Si votre objectif est la standardisation de la conception, il existe des configurations de meilleures pratiques établies qui peuvent être mises en œuvre. Bien que les ingénieurs aient développé une multitude de variantes de conception au fil du temps, nombre d'entre elles ne sont pas idéales en termes de fiabilité et de précision. Chaque système a des besoins différents en termes de maintenance, ce qui augmente la complexité pour les équipes de maintenance.

Idéalement, tous les systèmes de mesure de processus devraient être conçus à l'aide d'un ensemble cohérent de critères, y compris l'établissement de budgets et d'allocations pour les temps d'arrêt, la maintenance et la précision. Le résultat optimal comprend souvent un degré élevé de standardisation. Par exemple, avant la normalisation, une usine de raffinage peut avoir 30 configurations différentes pour les lignes d'instrumentation de processus. Après normalisation, la même usine peut n'en avoir que six, chacune contenant les mêmes composants de base :un support de transmetteur, un système de collecteur et des vannes d'isolement. Les principales variations peuvent être les longueurs de tube et le type de vannes d'isolement (DBB, racine de jauge, etc.) qui à leur tour dépendent du milieu, de la température, de la pression et de l'emplacement du transmetteur ou de la jauge.

Avec la standardisation, beaucoup de choses deviennent plus simples, y compris la maintenance, l'installation, la formation et les diagnostics. La fiabilité est également augmentée. De plus, l'installation peut stocker moins de pièces de rechange, ce qui réduit les frais généraux.

Vanne d'interface de processus (PIV)

La vanne d'interface de procédé est la première vanne de la ligne de procédé. Historiquement, le PIV de choix était un robinet-vanne simple ou un robinet à tournant sphérique. Les deux continuent d'être utilisés aujourd'hui, en particulier aux États-Unis, mais la meilleure pratique est une vanne à double blocage et purge (DBB), qui se compose de deux vannes d'isolement et d'une vanne de purge entre les deux.

La principale raison d'utiliser une vanne DBB est la sécurité. Si vous devez arrêter la ligne d'instrumentation de procédé pour la maintenance, vous devez fermer les deux vannes d'isolement et ouvrir la vanne de purge. Si, pour une raison quelconque, la première vanne d'arrêt devait fuir, la deuxième vanne d'arrêt empêcherait l'accumulation de pression ou de fluide dans la ligne d'instrumentation de processus.

Une configuration à double blocage et purge peut être fabriquée et assemblée à partir de trois vannes distinctes ou peut être achetée comme une seule unité autonome, ce qui réduit la taille et le poids. La conception innovante DBB autonome convient à tous les fluides, mais en particulier à ceux dont la viscosité est plus élevée lors de l'utilisation de vannes à bille.

Lignes d'impulsion

Les lignes d'impulsion relient la vanne PIV au collecteur et au transmetteur. Leur but – le même que pour tous les composants d'instrumentation de processus – est de transmettre les conditions de processus précises au transmetteur. Lors de la pose des lignes d'impulsion, trois objectifs principaux entrent en jeu :

- Évite la corrosion, l'entartrage ou le colmatage

- Réduire les points de fuite

- Maintenir la température dans une certaine plage ou fournir une protection contre le gel

Les deux premiers objectifs sont mieux atteints en utilisant des tubes et des raccords de tubes fabriqués à partir d'un alliage approprié, tel que l'acier inoxydable, par opposition aux tuyaux en acier au carbone et aux raccords filetés. Les tubes en acier inoxydable peuvent être pliés et façonnés, ce qui réduit le nombre de connexions mécaniques. Lorsque des connexions sont nécessaires, les raccords de tubes à deux viroles et à prise mécanique ne reculeront pas avec les cycles thermiques ou les vibrations, contrairement aux raccords filetés de tuyaux coniques traditionnels.

Le troisième objectif - maintenir la température dans une certaine plage - est atteint en chauffant les lignes d'impulsion. Vous pouvez isoler vos lignes d'impulsion manuellement en traçant sur le terrain ou en achetant des tubes qui ont déjà été isolés et enfermés dans une gaine en polymère. Les tubes groupés pré-isolés sont livrés prêts à être installés en longueurs enroulées. Il est important avec les faisceaux de tubes pré-isolés de suivre les instructions du fabricant pour sceller l'isolant lors de l'épissage ou de la coupe du faisceau.

Collecteur

Le collecteur est constitué d'un ensemble de vannes dont les corps sont usinés dans un seul bloc de métal, généralement en acier inoxydable. Le collecteur se monte sur le transmetteur et remplit une fonction essentielle, permettant l'isolation pour l'étalonnage ou l'entretien du transmetteur.

La qualité et la fiabilité sont particulièrement importantes dans un collecteur. Pendant l'étalonnage ou le fonctionnement normal, au moins une des vannes du collecteur est en position d'arrêt. Si l'arrêt n'est pas complet, le résultat peut être une lecture inexacte de l'émetteur.

Votre installation a-t-elle besoin d'aide pour identifier les problèmes au sein de votre ligne d'instrumentation de procédé ? Des ingénieurs de terrain Swagelok expérimentés visiteront votre site, évalueront vos systèmes et vous conseilleront sur les améliorations qui amélioreront vos opérations.

Le collecteur à couple rapproché - Une option

Maintenant que nous avons examiné en détail la ligne d'instrumentation de processus, examinons une option pour simplifier davantage la conception. C'est une solution élégante et simple, si votre application vous permet de l'utiliser.

Les lignes d'impulsion peuvent être coûteuses à installer et à entretenir, avec des défis tels que les obstructions, les points de fuite, le contrôle de la température et la corrosion. L'option - surnommée le "couple rapproché" - élimine les lignes d'impulsion. La vanne d'interface de procédé et le collecteur deviennent une seule unité, et le transmetteur se monte directement dessus. Par conséquent, l'ensemble de l'assemblage est attaché à la chaîne de traitement. Bien que de nombreux ingénieurs apprécient cette solution, les installations en couple rapproché ont leurs limites.

Une limite est la température. La raison de la configuration traditionnelle avec des lignes d'impulsion est de protéger le transmetteur de la température élevée de la ligne de processus. Si la ligne de procédé est trop chaude, le transmetteur peut ne pas pouvoir fonctionner à quelques centimètres seulement dans une installation monobloc.

Une deuxième limitation est l'accès. Si vous devez vous rendre au transmetteur pour l'étalonnage, il doit être accessible. Par conséquent, le montage d'un couple rapproché sur un emplacement de processus à 50 pieds dans les airs n'est pas viable.

Le dernier obstacle est le coût initial. Le couplage étroit nécessite un investissement initial, mais à long terme, la solution peut être globalement moins coûteuse. Si vous avez la possibilité d'utiliser ce raccourci, nous vous recommandons de l'utiliser.

Conclusion

Si vous appréciez les mesures précises et investissez dans un transmetteur haut de gamme, vos lignes d'instrumentation de processus nécessitent le même niveau d'attention. La précision des mesures de processus dépend autant du transmetteur que de la qualité des composants de la ligne de mesure de processus, y compris de la manière dont ils sont installés et entretenus. La standardisation de votre installation sur un ensemble de base de raccordement d'instrumentation et de traitement des détails de la ligne d'impulsion, ainsi que des composants système fiables, augmentera la fiabilité et la précision de votre mesure. Des mesures plus précises donneront des dividendes bienvenus en termes de temps, d'efficacité et de rentabilité de l'usine.

Technologie industrielle

- Meilleures pratiques de gestion des risques d'arrêt

- Cinq bonnes pratiques en matière de télématique des transports

- Comment les responsables de la chaîne d'approvisionnement réévaluent les meilleures pratiques

- Meilleures pratiques d'empilement de tolérance

- Meilleures pratiques pour le soudage de l'aluminium

- Circuit imprimé Power Plane :bonnes pratiques

- Pourquoi capitaliser sur les meilleures pratiques de l'entreprise ?

- Meilleures pratiques de marketing de fabrication pour 2019

- Entretien de l'huile hydraulique :meilleures pratiques