Choisir le meilleur processus de prototypage rapide

Le "prototypage rapide" (RP) fait référence à la fabrication rapide de produits physiques à l'aide de la conception assistée par ordinateur (CAO) pendant la phase de conception du cycle de vie du produit. Il peut être utilisé tout au long du processus de conception, de la création du concept aux tests finaux. Un prototypage rapide efficace aide les ingénieurs à éviter les pièges potentiels dès le début, améliore la qualité globale d'un produit et accélère la mise sur le marché. Le prototypage rapide peut également reproduire rapidement une géométrie complexe directement à partir d'un fichier CAO sans aucun besoin d'outillage.

Il existe deux types de prototypes :basse fidélité et haute fidélité. Les prototypes basse fidélité sont des maquettes approximatives utilisées dans les premières étapes du cycle de conception pour aider les concepteurs et les ingénieurs à comprendre la forme et la fonction d'un concept, leur permettant d'améliorer rapidement les conceptions. Les prototypes haute fidélité sont des représentations presque exactes d'une conception finale, utilisées pour valider les performances, l'apparence et l'ergonomie du produit.

Le prototypage rapide est l'un des principaux avantages de l'additif, mais il est difficile de savoir quel type d'impression 3D utiliser. Pour alléger la pression liée à la sélection d'un processus de prototypage rapide pour un produit donné, nous avons décomposé six des méthodes les plus courantes.

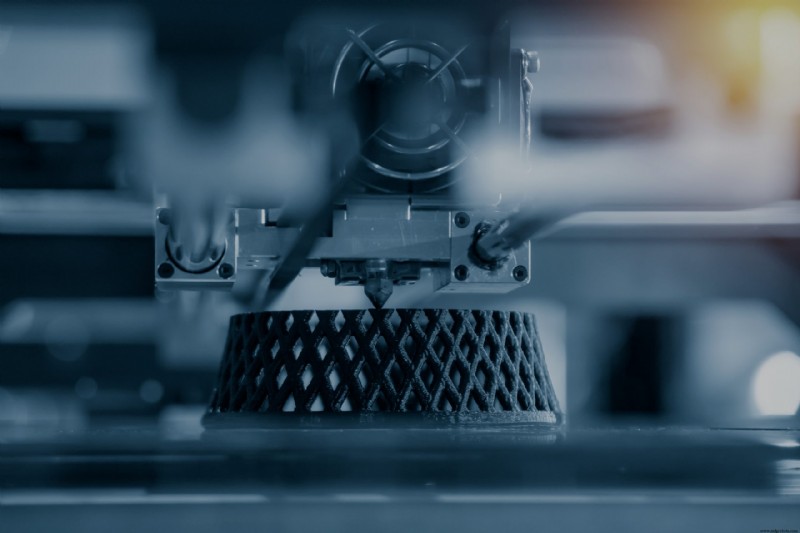

Modélisation des dépôts en fusion (FDM)

Lors de la modélisation par dépôt de fil fondu (FDM), une buse d'impression chauffée fait fondre un matériau thermoplastique tel que du polycarbonate ou de l'ABS à l'intérieur de son cylindre, puis extrude le matériau liquéfié, couche par couche, le long d'un parcours d'outil défini. Le FDM existe depuis de nombreuses années et est l'une des technologies de prototypage les plus courantes, car il est facile, sûr à utiliser et peut produire des pièces relativement solides à un prix modéré à bas.

Malheureusement, FDM n'est pas connu pour son intégrité structurelle. Le processus produit souvent des pièces qui sont poreuses, ont une résistance non uniforme et ont une capacité de test fonctionnel limitée. Le FDM est également plus lent que la stéréolithographie ou le frittage sélectif par laser. Néanmoins, les ingénieurs doivent considérer le FDM comme une option viable pendant la phase de développement du produit, car il fournit un moyen rentable de prototypage rapide.

Stéréolithographie (SLA)

La stéréolithographie (SLA) est le choix de prototypage rapide éprouvé pour de nombreuses équipes de conception et d'ingénierie. Au cours de ce processus, un laser à lumière UV contrôlé par ordinateur trace chaque tranche 2D d'une pièce sur la plate-forme de fabrication, durcissant une résine photopolymère liquide. Chaque couche terminée adhère à la suivante et le processus est répété jusqu'à ce qu'une pièce complète soit formée. C'est rapide, abordable et largement disponible. Les prototypes SLA sont couramment utilisés pour les appareils et modèles médicaux.

Étant donné que le SLA ne nécessite pas de résines de qualité technique, les prototypes fabriqués par ce procédé ont tendance à être plus faibles et inaptes à des tests rigoureux. De plus, les UV peuvent se dégrader avec le temps et lorsqu'ils sont exposés à l'humidité. Cependant, les pièces SLA ont une finition de surface bien meilleure que FDM en raison de la résolution plus élevée du laser et de l'apparence réduite des lignes de couche. Les ingénieurs doivent envisager le prototypage avec SLA pour les pièces à usage limité avec des conceptions complexes ou des exigences de surface plus élevées.

Synthèse numérique de la lumière (DLS)

La synthèse numérique de la lumière (DLS) de Carbon utilise un processus photochimique pour fabriquer des pièces. La lumière est projetée à travers une fenêtre perméable à l'oxygène et vers le bas dans une cuve de résine durcissable aux UV. Ensuite, un appareil numérique projette une séquence d'images UV dans la résine, la pièce se solidifie couche par couche et la pièce entière est formée. La pièce imprimée est cuite dans un four à convection forcée et l'application de chaleur confère aux pièces imprimées DLS leurs propriétés mécaniques exceptionnelles.

Ce processus est idéal pour développer des prototypes haute fidélité et de petites pièces isotropes car le processus d'impression est continu. Les pièces imprimées DLS sont similaires en termes de résistance et de propriétés mécaniques aux pièces produites par moulage par injection. DLS est également compatible avec une grande variété de matériaux de qualité industrielle, ce qui le rend idéal pour les itérations de pièces multiples.

Cependant, DLS n'est pas le meilleur processus de prototypage pour imprimer des pièces plus grandes que la paume de la main et les ingénieurs pourraient devoir repenser leurs conceptions pour tenir compte des supports de ce processus. En outre, il est généralement plus coûteux que les autres processus de prototypage disponibles et n'a pas un volume de construction important.

Frittage Laser Sélectif (SLS)

Le frittage sélectif par laser (SLS) utilise un puissant laser contrôlé par ordinateur pour fritter plusieurs couches de matériau en poudre, généralement à base de nylon, en un solide. En plus du nylon, le SLS est compatible avec les poudres de TPU élastomères qui sont mécaniquement similaires aux thermoplastiques. Ce processus de prototypage rapide est particulièrement adapté à la création de pièces de quincaillerie automobile.

Les prototypes construits avec SLS sont plus résistants, plus durables et plus adaptés aux tests fonctionnels que ceux construits avec SLA. Ce processus est également plus polyvalent que le SLA, car il peut être réalisé en utilisant une grande variété de matériaux tout en conservant une résistance uniforme. Cependant, les produits imprimés SLS sont poreux, moins détaillés, plus chers et prennent plus de temps à produire.

Fusion multi-jets (HP MJF)

Multi Jet Fusion (HP MJF) est une technologie de lit de poudre qui crée des sections transversales 2D à l'aide de têtes à jet d'encre pour déposer un agent de fusion sur une couche de poudre qui est ensuite fusionnée par une lampe infrarouge. Les pièces sont ensuite excavées de la boîte de construction et sablées pour éliminer l'excès de poudre.

HP MJF est rapide, environ trois jours plus rapide en moyenne que SLS. Ce processus peut produire des prototypes fonctionnels, chimiquement résistants et très denses en aussi peu qu'une journée. Cela le rend idéal pour les applications étanches, les boîtiers et autres prototypes qui ont des assemblages complexes. Les prototypes peuvent également être réalisés en couleur, ce qui permet aux concepteurs de tester également l'esthétique d'un produit. Cependant, HP MJF ne peut être utilisé qu'avec du nylon PA12 et ne promet pas une grande précision lorsqu'il s'agit de créer de petites fonctionnalités.

PolyJet

Au cours du processus d'impression PolyJet, une tête d'impression pulvérise une couche de résine photopolymère sur une matrice de gel et procède au durcissement de la résine sous une lumière ultraviolette. Cela produit des couches de matériau ultra-minces et incroyablement lisses qui peuvent donner à votre prototype une finition de surface supérieure. De plus, la tête d'impression peut éjecter des gouttelettes de différents matériaux, ce qui vous permet de créer des prototypes multi-matériaux en une seule impression.

Cependant, PolyJet partage de nombreuses vulnérabilités de SLA. Les prototypes construits avec ce processus ne sont pas très solides et peuvent se dégrader en raison de la sensibilité aux UV. Néanmoins, si les ingénieurs recherchent un processus de prototypage rapide compatible avec de nombreux matériaux et produisant une impression haute résolution élégante, PolyJet peut être une option appropriée.

Construire de meilleurs prototypes avec des conseils d'experts

Choisir le meilleur processus de prototypage rapide peut sembler écrasant. En équilibrant les contraintes budgétaires, le calendrier, les exigences physiques et d'autres facteurs critiques, les ingénieurs peuvent commencer à se concentrer sur le processus de prototypage rapide qui convient le mieux à leur projet. Un partenariat avec un partenaire de fabrication expert peut vous aider à faire le bon choix.

Si vous recherchez le bon partenaire pour optimiser non seulement votre processus de prototypage rapide, mais également chaque phase de votre projet de fabrication, tournez-vous vers Fast Radius. Notre équipe d'experts apporte des années d'expérience à la table et peut élever vos opérations du concept à la livraison, garantissant que vous vous retrouvez avec un produit d'une qualité inégalée. Contactez-nous dès aujourd'hui pour obtenir un devis.

Pour plus d'informations sur les processus de fabrication additive que nous proposons et sur ce que vous pouvez créer avec chacun, consultez les articles correspondants dans notre centre de ressources.

Prêt à fabriquer vos pièces avec Fast Radius ?

Commencez votre devisTechnologie industrielle

- Prototypage rapide :l'évolution de l'impression 3D

- Qu'est-ce que le Prototypage Rapide ?

- Comment choisir la meilleure CNC pour le prototypage rapide

- Qu'est-ce que le prototypage rapide - Définition, processus, types, techniques

- Prototypage rapide de PCB

- Supports de moteur 101 :Le guide pour choisir le meilleur matériau de support de moteur

- Sélection rapide du processus de prototypage

- En quoi consiste le processus de fabrication ?

- Choisir les meilleurs amortisseurs pour véhicules