Comment calibrer un analyseur dans les systèmes d'analyse de processus

Comment calibrer un analyseur dans un système d'instrumentation analytique

Tony Waters, expert en systèmes d'échantillonnage et instructeur

Dans de nombreux systèmes d'instrumentation analytique, l'analyseur de processus ne fournit pas de mesure absolue. Au lieu de cela, il fournit une réponse relative basée sur les paramètres établis lors de l'étalonnage, un processus critique sujet à des erreurs importantes. Pour étalonner un analyseur de processus, un fluide d'étalonnage de contenu et de quantités connus est passé à travers l'analyseur, produisant des mesures de la concentration des composants. Si ces mesures ne sont pas cohérentes avec les quantités connues dans le fluide d'étalonnage, l'analyseur de processus est ajusté en conséquence. Plus tard, lorsque les échantillons de processus seront analysés, la précision de la lecture de l'analyseur dépendra de la précision du processus d'étalonnage.

Il est impératif que nous comprenions comment une erreur ou une contamination peut être introduite par l'étalonnage ; lorsque l'étalonnage peut (et ne peut pas) résoudre un problème de performances perçu avec l'analyseur de processus ; comment la pression atmosphérique ou les fluctuations de température peuvent annuler le travail d'étalonnage ; et quand et quand ne pas calibrer.

Conception du système

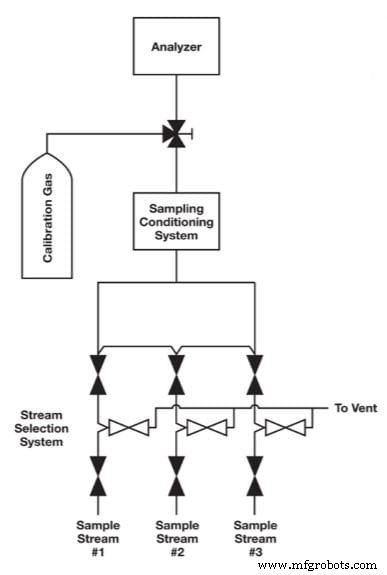

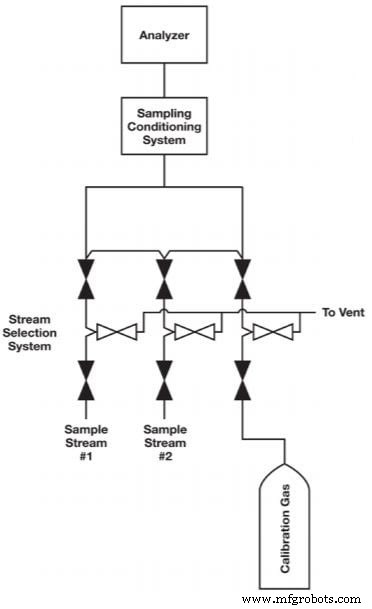

Un problème courant dans l'étalonnage est la conception inadéquate du système de sélection. Dans de nombreux cas, le fluide d'étalonnage est introduit en aval du système de vanne de sélection de flux et sans les avantages d'une configuration à double blocage et purge (DBB) illustrée à la figure 1. Un meilleur endroit pour introduire le fluide d'étalonnage serait via la sélection du flux d'échantillon système, comme dans la figure 2. Le but d'un système de sélection de flux d'échantillons est de permettre un remplacement rapide des flux d'échantillons sans risque de contamination croisée. Dans les figures 1 et 2, chaque flux du système de sélection de flux d'échantillon est équipé de deux vannes d'arrêt et d'une vanne de purge pour garantir qu'un flux - et un seul flux - se dirige vers l'analyseur à la fois.

Au fil des ans, les systèmes de sélection de flux ont évolué de configurations DBB composées de composants conventionnels à des systèmes modulaires et miniaturisés. Les systèmes les plus efficaces offrent des temps de purge rapides, de faibles pressions d'actionnement des vannes et des caractéristiques de sécurité améliorées, ainsi qu'une capacité de débit élevée et une chute de pression constante d'un flux à l'autre pour un temps de livraison prévisible à l'analyseur.

Un système de sélection de flux offre la meilleure assurance contre la possibilité de fuite du fluide d'étalonnage dans un flux d'échantillon. Néanmoins, certains techniciens contourneront cet ensemble et placeront le fluide d'étalonnage aussi près que possible de l'analyseur dans le but de conserver le fluide. Si un seul robinet à tournant sphérique est utilisé, comme illustré à la Figure 1, la tentative de conservation du gaz d'étalonnage peut entraîner des lectures d'analyseur biaisées. L'analyseur peut être correctement étalonné, mais il y a toujours le risque qu'une petite quantité de gaz d'étalonnage puisse s'infiltrer dans le flux d'échantillon et fausser les mesures.

Figure 1. Dans cette configuration, le gaz d'étalonnage est introduit en aval du système de sélection de flux sans les avantages d'un ensemble DBB.

Illustration 2. Comme le montre cette configuration, le gaz d'étalonnage est mieux introduit via le système de sélection du flux d'échantillon, où un assemblage DBB protège contre le risque de contamination.

Dans certaines applications, l'Environmental Protection Agency (EPA) des États-Unis exige que le fluide d'étalonnage soit introduit à un point précoce du système d'échantillonnage, généralement près de la sonde. Le raisonnement est que le fluide d'étalonnage doit être soumis aux mêmes variables que le flux d'échantillon. Cela a du sens, car cette configuration fournira une estimation juste du temps nécessaire à un échantillon pour se déplacer de la sonde à l'analyseur. De manière générale, cette période de temps est souvent sous-estimée ou inconnue.

Cependant, une quantité relativement importante de fluide d'étalonnage est nécessaire pour qu'il parcoure l'ensemble du système d'échantillonnage. Il n'est pas surprenant que de nombreuses installations ne puissent pas utiliser cette option. Un bon compromis consiste à faire passer le fluide d'étalonnage dans le système de sélection de flux, en consacrant un flux au fluide. Cette configuration offre au fluide d'étalonnage les meilleures chances d'atteindre l'analyseur sans être contaminé par les flux d'échantillonnage. Lorsqu'elles ne sont pas utilisées, les deux vannes d'isolement empêchent le fluide de contaminer les flux d'échantillons. Avec des plates-formes modulaires miniatures, la quantité de fluide d'étalonnage requise sera minime.

Limites de l'étalonnage

Pour étalonner efficacement un analyseur, l'opérateur, le technicien ou l'ingénieur doit comprendre, en théorie, ce qu'est l'étalonnage, ce qu'il peut corriger et ce qu'il ne peut pas.

Un analyseur de processus doit être précis. Il doit donner des résultats reproductibles lorsqu'il est présenté avec une quantité connue sous la forme d'un fluide d'étalonnage. Si l'analyseur de processus ne renvoie pas de résultats reproductibles, soit l'analyseur fonctionne mal, soit le système ne maintient pas l'échantillon dans des conditions constantes. L'étalonnage ne peut pas corriger l'imprécision.

Si l'analyseur de processus produit des résultats cohérents mais que les résultats ne sont pas identiques à la composition connue du fluide d'étalonnage, l'analyseur est dit inexact. Cette situation peut et doit être résolue par l'étalonnage. C'est ce qu'on appelle la correction du biais.

Cependant, même si l'analyseur de processus s'avère précis et exact lorsqu'il est testé avec des fluides d'étalonnage, il est toujours possible qu'il produise des résultats inexacts lors de l'analyse du flux d'échantillon. Si on demande à l'analyseur de compter des molécules rouges et qu'il en rencontre des roses, que fait-il ? Les molécules roses semblent rouges pour l'analyseur, il les compte donc comme rouges, ce qui entraîne un décompte rouge gonflé. C'est ce qu'on appelle une interférence positive. Par exemple, dans un système d'analyseur de processus conçu pour compter les molécules de propane, des molécules de propylène peuvent apparaître. Il est possible que l'analyseur les compte comme du propane car il n'a pas été configuré pour faire la distinction entre les deux.

Aucun analyseur de processus n'est parfait, mais ils sont tous conçus pour la sélectivité. Certains analyseurs de processus sont plus complexes et sont programmés pour inhiber chimiquement certains types d'interférences. Par exemple, un analyseur de composés organiques totaux (COT) est conçu pour mesurer la teneur en carbone des eaux usées afin de déterminer si les hydrocarbures sont éliminés de manière inappropriée. Pour le faire avec précision, l'analyseur de processus supprime une source d'interférence positive - les carbones inorganiques, comme le calcaire - qui est présente dans l'eau dure. Sans cette étape initiale, l'analyseur de processus mesurerait à la fois le carbone organique et inorganique, confondant les hydrocarbures avec l'eau dure.

Un autre type d'interférence est l'interférence négative :une molécule qui devrait être comptée ne l'est pas parce qu'une autre molécule la cache. Par exemple, dans l'eau potable fluorée, une électrode est utilisée pour analyser la quantité de fluorure dans l'eau. Cependant, les ions hydrogène, qui sont courants dans l'eau potable, cachent le fluorure, de sorte que le nombre est inexactement bas. L'analyseur peut lire 1 ppm, ce qui est une dose standard mais, en fait, l'eau peut contenir 10 ppm. La solution consiste à supprimer la source d'interférence. En introduisant une solution tampon, les ions hydrogène sont éliminés et l'électrode peut mesurer avec précision le fluorure.

Avec une compréhension des interférences positives et négatives, ainsi que de la précision et de l'exactitude, nous commençons à saisir les formidables défis auxquels nous sommes confrontés pour permettre aux analyseurs de processus de produire les résultats souhaités. Il est facile de supposer que si l'analyseur de processus ne produit pas le résultat souhaité, l'étalonnage est la solution. Mais comme nous venons de le voir, la calibration a ses limites et ne peut résoudre tous les problèmes.

Contrôle des changements atmosphériques dans les analyseurs de gaz

Les analyseurs de gaz sont essentiellement des compteurs de molécules. Lorsqu'ils sont calibrés, une concentration connue de gaz est introduite et la sortie de l'analyseur de processus est vérifiée pour s'assurer qu'elle compte correctement. Mais que se passe-t-il lorsque la pression atmosphérique change de 5 à 10 %, comme cela est connu sous certains climats ? Le nombre de molécules dans un volume donné variera avec le changement de pression atmosphérique et, par conséquent, le comptage final de l'analyseur changera.

Il existe une perception erronée courante selon laquelle la pression atmosphérique est constante de 14,7 psia (1 bar.a), mais, en fonction de la météo, elle peut fluctuer jusqu'à 1 psi (0,07 bar) vers le haut ou vers le bas. Pour que le processus d'étalonnage soit efficace, la pression absolue dans le système d'échantillonnage pendant l'étalonnage et pendant l'analyse des échantillons doit être la même. La pression absolue peut être définie comme la pression totale au-dessus d'un vide parfait. Dans un système d'échantillonnage, ce serait la pression du système telle que mesurée par une jauge, plus la pression atmosphérique.

Si la pression est si critique, comment la contrôler ? Certains analyseurs de processus, en particulier les infrarouges et les ultraviolets, permettent à la pression atmosphérique d'affecter la lecture, mais la corrigent ensuite électroniquement. Cependant, de nombreux analyseurs de processus, y compris de nombreux chromatographes en phase gazeuse, ne corrigent pas les fluctuations de la pression atmosphérique. En fait, la plupart des systèmes ne corrigent pas les fluctuations de pression et de nombreux ingénieurs système ou opérateurs les ignorent. Certains pensent que les fluctuations atmosphériques ne sont pas significatives. D'autres soutiennent que toutes les fluctuations atmosphériques sont compensées par d'autres variables liées ou non liées affectant l'analyseur de processus. Néanmoins, les fluctuations atmosphériques peuvent être importantes. Supposons que lorsque vous calibrez votre analyseur de procédé, la pression atmosphérique est X, mais, plus tard, lorsque vous injectez le gaz de procédé, la pression atmosphérique est X + 1 psi (0,07 bar). La réponse peut être jusqu'à 7% de la valeur mesurée.

Avec les réglementations environnementales, la plupart des systèmes d'analyseurs de processus évacuent désormais vers les torchères ou d'autres points de retour. Étant donné que les fluctuations de pression à partir de telles destinations affecteront la pression en amont dans l'analyseur, il existe des systèmes d'évent, équipés d'éjecteurs et de régulateurs, conçus pour contrôler ces fluctuations. Malheureusement, ces systèmes utilisent des régulateurs qui sont référencés à l'atmosphère. Par conséquent, bien que ces systèmes contrôlent les fluctuations de l'évent, ils ne contrôlent pas les fluctuations de la pression atmosphérique.

Pour qu'un tel système contrôle les fluctuations de pression atmosphérique et d'évent, un régulateur de pression absolue est nécessaire. Contrairement à un régulateur normal, un régulateur de pression absolue ne compare pas la pression à l'intérieur du système à la pression à l'extérieur du système, qui fluctue elle-même en fonction des conditions météorologiques. Il s'agit plutôt de comparer la pression à l'intérieur du système à une pression de consigne constante qui ne fluctue pas du tout (ou très peu). Souvent, cette pression de tarage est en fait de 0 psia (0 bar.a).

Validation contre étalonnage

La meilleure méthode d'étalonnage est celle qui utilise un système automatisé de validation régulière, avec interprétation statistique. La validation est le processus de vérification de l'analyseur à intervalles réguliers pour déterminer s'il est sur ou hors cible. Lors de la validation, une lecture est effectuée et cette lecture est enregistrée. C'est le même processus que l'étalonnage, sauf qu'aucune correction n'est effectuée.

Un système automatisé exécutera un contrôle de validation à intervalles réguliers, généralement une fois par jour, et analysera le résultat pour tout problème nécessitant un ajustement ou un recalibrage. Le système permettra des hauts et des bas inévitables, mais s'il observe une dérive constante dans les mesures - une dérive qui ne se corrige pas - alors il alerte l'opérateur que le système pourrait mal tourner.

Une personne peut valider manuellement un système à intervalles réguliers, tout comme un système automatisé, mais, le plus souvent, cette personne apportera également un ajustement à l'analyseur, même si le système n'est qu'à 1 % de moins. Le résultat est une série d'ajustements occasionnels et mineurs qui introduisent une variance supplémentaire et rendent difficile l'analyse des tendances et la détermination du moment où le système est vraiment en train de dérailler. Il est préférable de laisser un système automatisé fonctionner sans surveillance jusqu'à ce qu'une analyse statistique des résultats suggère qu'une attention particulière est requise.

Conclusion

L'étalonnage est un processus important et une exigence absolue dans les systèmes analytiques, mais des précautions doivent être prises pour effectuer ce processus correctement. L'opérateur, le technicien ou l'ingénieur doit comprendre comment introduire au mieux le gaz d'étalonnage dans le système et comment contrôler les fluctuations atmosphériques dans les analyseurs de gaz. De plus, le technicien ou l'opérateur doit comprendre les limites de l'étalonnage — quels problèmes il peut résoudre et quels problèmes il ne peut pas — et comment les ajustements fréquents de l'analyseur basés sur des étalonnages uniques introduisent des erreurs. Si l'analyseur de processus est régulièrement validé avec un système automatisé et correctement étalonné lorsqu'une analyse statistique le justifie, l'étalonnage fonctionnera comme il se doit et fournira un service important en permettant à l'analyseur de fournir des mesures précises.

Technologie industrielle

- Comment fonctionne le processus CMC

- Comment fonctionnent les systèmes SCADA ?

- Comment souder du titane :processus et techniques

- Amélioration continue dans le secteur manufacturier :par où commencer

- Comment démarrer le processus de numérisation d'une entreprise

- Comment mettre en œuvre la gestion des processus métier

- Comment améliorer le processus d'anodisation du plastique ?

- Assemblage de carte de circuit imprimé – Comment est-il fabriqué ?

- Systèmes de refroidissement de processus expliqués