Conseils pour conserver un échantillon représentatif dans un système d'instrumentation analytique

Conseils pour conserver un échantillon représentatif dans un système d'instrumentation analytique

Karim Mahraz, chef de produit Swagelok, Instrumentation analytique

L'objectif d'un système d'instrumentation analytique (IA) est de fournir un résultat analytique opportun qui est représentatif du fluide dans la ligne de traitement au moment où l'échantillon a été prélevé. Si l'échantillon est modifié par la configuration du système d'IA de sorte que le résultat analytique est différent, l'échantillon n'est plus représentatif et le résultat n'est plus significatif ou utile. En supposant que l'échantillon est correctement prélevé au robinet, il peut encore devenir non représentatif dans l'une des conditions suivantes, si :

- Des zones mortes (ou espaces morts) sont introduites à des emplacements inappropriés dans le système de contrôle de processus, entraînant une "fuite statique", un saignement ou une fuite de l'ancien échantillon dans le nouvel échantillon

- L'échantillon est altéré par contamination ou adsorption

- L'équilibre des produits chimiques est bouleversé en raison d'un changement partiel de phase

- L'échantillon subit une réaction chimique

Comprendre les deadlegs

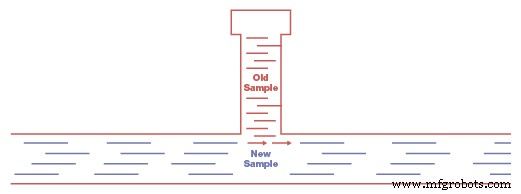

Il est important de comprendre la différence entre les volumes de mélange et les deadlegs. Un volume de mélange est un réservoir avec une entrée et une sortie séparées, tel qu'un filtre ou un pot défonçable. Le fluide s'écoule, souvent lentement, à travers un volume de mélange. Une jambe morte, en revanche, est généralement une formation en T avec un bloc à l'extrémité, de sorte qu'il n'y a pas d'écoulement (voir Figure 1).

Figure 1. Dans cette configuration de jambe morte, l'ancien échantillon piégé dans la formation en T fuit dans le flux de fluide principal, contaminant le nouvel échantillon.

Les exemples de zones mortes comprennent les manomètres, les transducteurs, les vannes d'échantillonnage de laboratoire ou les soupapes de décharge. Vous pouvez calculer la vitesse à laquelle un volume de mélange éliminera un vieil échantillon, mais il n'en va pas de même pour une jambe morte. Une jambe morte retient l'ancien échantillon, permettant à une petite partie de celui-ci de se mélanger au nouvel échantillon et de le contaminer.

Les deadlegs peuvent éventuellement se dissiper sans intervention ou non. Ils ne se comportent pas de manière prévisible. Généralement, les jambes mortes deviennent plus problématiques à mesure que le rapport longueur/diamètre augmente. De plus, un débit plus faible dans la ligne analytique augmente le degré de l'effet de la jambe morte. Un manomètre avec un volume mort de 10 cm 3 peut ne pas avoir beaucoup d'effet à haut débit, mais à faible débit (par exemple, 30 cm 3 /min) il pourrait, s'il est situé au mauvais endroit, compromettre l'ensemble de l'application.

Voici quelques directives générales concernant les deadlegs :

- Utilisez des débits élevés dans la mesure du possible

- Sélectionnez une conception de composant qui minimise ou élimine les zones mortes

- Lors de l'installation du composant, assurez-vous que la connexion d'extrémité minimise la longueur de la jambe morte

- Supprimez les segments morts vers la boucle de dérivation, de sorte que seul le nombre minimal de composants de segment mort soit sur la ligne directe avec un flux actif vers l'analyseur

- Remplacer un té et des vannes à bille à deux voies par des vannes à bille à trois voies

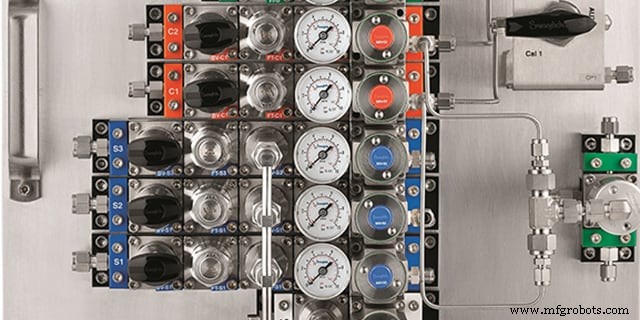

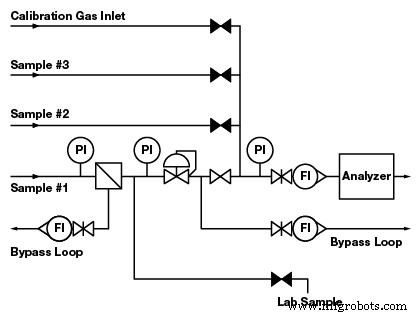

Figure 2. Cinq segments morts dans cette configuration présentent un risque de contamination de l'échantillon.

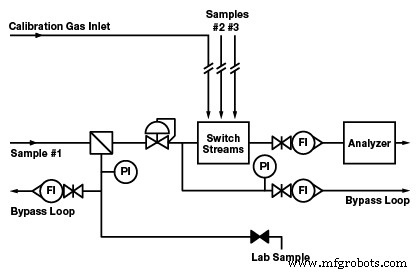

Figure 3. Variante de la figure 2, cette configuration introduit des améliorations de conception qui éliminent les zones mortes ou les déplacent vers des emplacements où elles n'auront pas d'effet sur la lecture de l'analyseur.

Dans la plupart des systèmes de contrôle de processus, les composants de la zone morte peuvent être positionnés de sorte que la plupart ne soient pas en ligne directe avec le flux actif vers l'analyseur. Les composants deadleg peuvent être placés sur une boucle de dérivation et continueront à remplir leur fonction prévue. Une boucle de dérivation (ou boucle rapide) est une configuration qui permet un écoulement relativement rapide dans une boucle avec un retour vers la ligne de procédé. En un point de la boucle, une partie du débit est déviée vers l'analyseur. La figure 2 montre un système avec cinq deadlegs. La figure 3 montre une variante de cette configuration avec les améliorations suivantes :

- Deux manomètres sont retirés vers une boucle de dérivation

- Un manomètre est retiré sans remplacement

- L'entrée de gaz d'étalonnage est déplacée vers le système de sélection de flux

- Le prélèvement de l'échantillon de laboratoire est déplacé vers une boucle d'écoulement qui provient d'un filtre

Lorsque plusieurs flux de fluides circulent vers le même analyseur via un système de sélection de flux, les composants avec des segments morts doivent, dans la mesure du possible, être placés avant le système de sélection de flux dans une dérivation ou une ligne de retour afin de minimiser les risques de contamination croisée. Il en va de même pour les composants à "mémoire", c'est-à-dire les composants à grande surface (filtres) ou avec des matériaux perméables comme les élastomères. Par exemple, plutôt que de placer un filtre après le système de sélection de flux, il est préférable d'acheter plusieurs filtres et de les placer avant le système de sélection de flux, un dans chacune des multiples lignes. De même, il n'est pas conseillé de placer un port d'échantillonnage de laboratoire, avec un té et une connexion rapide, après le système de sélection de flux, car la configuration en té est une voie morte qui peut provoquer une contamination transversale.

Figure 4. Les ports d'échantillonnage de laboratoire à connexion rapide sont situés sur des boucles de dérivation avant le système de sélection de flux. De cette façon, ils ne créent pas de deadlegs sur une ligne partagée par des exemples de flux.

Une configuration idéale, comme le montre la figure 4, place le port d'échantillonnage de laboratoire sur une boucle de dérivation (une boucle de dérivation distincte pour chaque ligne d'échantillonnage) avant le système de sélection de flux. Le port d'échantillonnage du laboratoire, les jauges et autres zones mortes peuvent être situés sur la boucle de dérivation, en aval du point où le débit est dévié vers l'analyseur. Un avantage supplémentaire de cette configuration est que pendant qu'un flux circule vers l'analyseur, les autres flux continuent de circuler à travers leurs boucles de dérivation respectives, en maintenant le courant d'échantillon. Les composants à mémoire limitée, ceux qui peuvent être placés en toute sécurité après le système de sélection de flux, comprennent des régulateurs, des vannes d'arrêt, des clapets anti-retour et des débitmètres de haute qualité. Dans le cas d'échantillons liquides, lorsqu'il y a une chute de pression minimale dans l'analyseur, des composants de zone morte tels que des jauges peuvent être situés après l'analyseur.

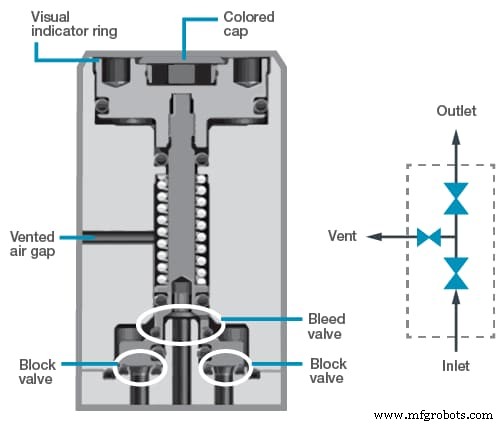

L'utilisation d'une configuration à double isolement et purge (DBB), qui se compose de deux vannes d'arrêt et d'une vanne de purge vers un évent, est une norme bien établie dans l'industrie - et pour cause :elle protège contre la contamination entre les flux de fluide. Cette configuration doit être utilisée chaque fois qu'il y a un blocage prévu entre deux flux de fluide qui doivent rester séparés. DBB est la base de tous les systèmes de sélecteur de flux.

Au-delà du placement des composants, la sélection des composants est également un facteur important dans la conception du système de contrôle de processus. Les composants varient selon la quantité d'espace mort qu'ils contiennent. Le concepteur du système doit examiner les dessins en coupe et rechercher les espaces morts. Le chemin d'écoulement à travers une vanne ou un ensemble de composants doit être régulier et sans changements brusques de direction, ce qui peut entraîner une chute de pression.

Fuites et perméation

Les fuites et la perméation se produisent dans le sens de la pression partielle inférieure. Pour déterminer si les fuites ou la perméation seront un problème pour un système, identifiez la composition de l'échantillon et sa pression absolue, et faites de même pour l'atmosphère à l'extérieur du système. À partir de là, déterminez la pression partielle. Par exemple, si le milieu du système est composé à 100 % d'azote à 100 psia, la pression partielle de l'azote est de 100 psia. Et si, pour simplifier, nous disons que l'atmosphère est composée de 80% d'azote et de 20% d'oxygène à 15 psia, alors la pression partielle sera d'azote 12 psia et d'oxygène 3 psia. Dans ces conditions, de l'oxygène s'infiltrera dans le système et de l'azote s'échappera du système. Même si la pression du système était augmentée à 200 psia, 1000 psia ou plus, l'oxygène de l'atmosphère s'infiltrerait toujours car la pression partielle d'oxygène est plus élevée à l'extérieur du système qu'à l'intérieur du système.

La perméation n'est pas toujours un problème. Une petite quantité d'oxygène s'échappant dans l'échantillon peut ne pas avoir d'importance, selon l'application. Lorsque la perméation est un problème potentiel, le concepteur du système doit éviter les joints toriques, les élastomères et le PTFE et, à la place, utiliser des joints en acier inoxydable et métal sur métal dans la mesure du possible. Une autre possibilité consiste à enfermer le système de conditionnement d'échantillonnage ou d'autres parties du système dans une boîte purgée à l'azote.

Les configurations de conception de certaines vannes pneumatiques permettent des fuites ou une perméation entre l'échantillon et l'air d'actionnement. L'actionneur d'une vanne peut faire partie intégrante de la conception de la vanne, comme dans les vannes modulaires miniatures. En d'autres termes, le corps de vanne et l'actionneur sont contenus dans le même bloc, et ils peuvent n'être séparés que par un seul joint, tel qu'un joint torique. En cas de défaillance de ce joint unique, des molécules de l'air pneumatique pourraient s'infiltrer dans l'échantillon, ou des molécules de l'échantillon pourraient s'échapper dans l'air d'actionnement. De telles fuites peuvent entraîner une mauvaise lecture analytique ou, pire, provoquer un incendie ou une explosion. Lors de l'utilisation d'actionneurs intégrés à la conception de la vanne, recherchez des vannes à double joint ainsi que des dispositions de sécurité, telles qu'un entrefer ventilé, qui permet à l'air ou aux fuites de processus de s'échapper en toute sécurité (Figure 5).

Figure 5. Dans ce schéma d'une double vanne d'arrêt et de purge, des joints doubles et un entrefer ventilé protègent contre la possibilité d'une fuite d'air d'actionnement dans le flux de fluide.

Adsorption

L'adsorption fait référence à la tendance de certaines molécules à coller aux surfaces solides, y compris l'intérieur des tubes. Certaines molécules, comme l'azote, l'oxygène et d'autres « gaz permanents », adhèrent aux surfaces solides mais sont facilement éliminées. D'autres molécules, comme l'eau et le sulfure d'hydrogène, collent aux tubes et tiennent fermement. Si l'une de ces molécules collantes se trouve dans l'échantillon, elle collera à la surface intérieure du tube et n'apparaîtra pas dans la lecture analytique pendant un certain temps.

Certains opérateurs pensent qu'une fois l'intérieur du tube saturé, le problème d'adsorption disparaît, mais ce n'est pas vrai. Supposons que la température du tube augmente, en raison des changements quotidiens de l'intensité du soleil. Des températures plus élevées donnent aux molécules plus d'énergie, de sorte qu'elles quittent les parois du tube et provoquent des changements dans la lecture analytique.

Si les molécules mesurées représentent plus de 100 ppm dans votre échantillon, l'adsorption n'aura probablement pas beaucoup d'importance. Cependant, si les molécules mesurées représentent moins que cette quantité, l'adsorption doit être abordée. Une surface électropolie à l'intérieur du tube, ou un revêtement en PTFE, fournira des améliorations marginales du taux d'adsorption. Une autre option est le tube doublé de silicone. Lors de la fabrication, une très fine couche de silicium est déposée à l'intérieur du tube. Bien que le produit soit cher, le taux d'amélioration est spectaculaire. Le tube est toujours flexible avec le revêtement en silicone, bien que le rayon de courbure minimum soit augmenté.

Préservation des phases

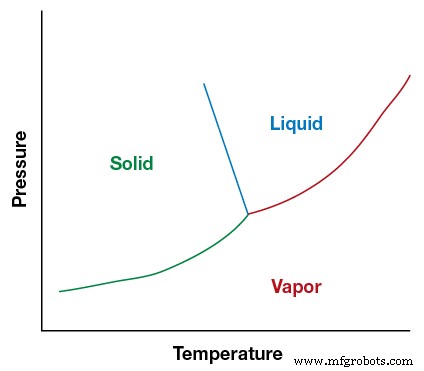

Le maintien d'un échantillon représentatif nécessite d'éviter un changement de phase partiel dans l'échantillon. Les molécules prennent différentes phases – solide, liquide, gazeuse ou un mélange – en fonction de la température et de la pression dans le système. Le point auquel les phases commencent à changer pour chaque molécule est différent, comme représenté dans le diagramme de phase, avec la température le long d'un axe et la pression le long de l'autre. La figure 6 montre ci-dessous la composition de l'eau. Les lignes pleines montrent les interfaces entre les phases.

Figure 6. Le diagramme de changement de phase montre les points où l'eau change entre un solide, un liquide et un gaz.

Un échantillon analytique se compose généralement de plusieurs types de molécules. Il est important de déterminer la composition de l'échantillon (c'est-à-dire quel pourcentage est constitué de molécule A, quel pourcentage est constitué de molécule B, etc.).

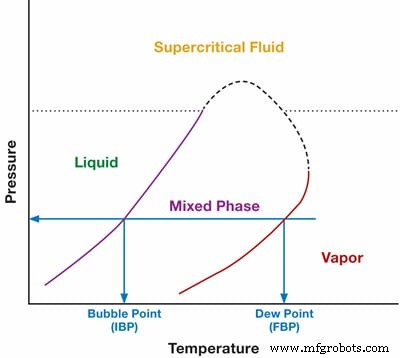

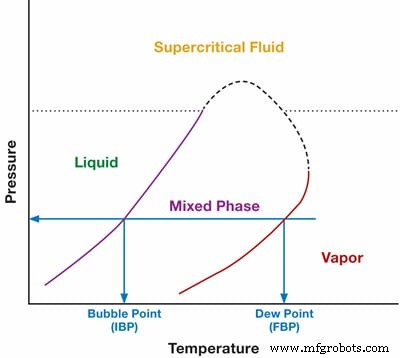

Tant que l'échantillon reste entièrement liquide ou entièrement gazeux, la composition restera la même. Cependant, si nous permettons un changement de phase partiel de l'échantillon, notre composition changera. La figure 7 ci-dessous montre un diagramme de phase pour un mélange de molécules. À tout point entre ces phases liquide et vapeur, il y aura une combinaison à deux phases, résultant en des compositions différentes. En d'autres termes, l'échantillon s'est fractionné en deux compositions différentes et l'analyseur ne peut plus déterminer quelle était la composition d'origine.

Illustration 7. Diagramme des phases d'un mélange de molécules

Le défi pour l'ingénieur et le technicien de l'analyseur est de maintenir la pression et la température dans des zones qui préserveront l'intégralité de l'échantillon en une seule phase dans tout le système analytique. Pour un échantillon de gaz, la solution la plus simple est d'installer un régulateur, qui fera baisser la pression. De plus, si nécessaire, les conduites d'échantillonnage peuvent être chauffées et maintenues à haute température avec des tubes isolés en faisceau. Les régulateurs et les tubes groupés sont des composants assez faciles à installer et à entretenir.

Pour les échantillons liquides, les défis sont un peu plus grands. Une pompe peut augmenter la pression et, si nécessaire, des refroidisseurs peuvent être installés. Malheureusement, ni les pompes ni les refroidisseurs ne sont des composants particulièrement faciles à installer et à entretenir, bien qu'ils puissent être nécessaires.

Conclusion

Maintenir un échantillon représentatif peut être difficile. Il n'y a pas d'alarme qui se déclenche dans un système d'instrumentation analytique annonçant que l'échantillon n'est pas représentatif. La seule façon de découvrir le problème est de se familiariser avec les points auxquels le système d'échantillonnage peut faiblir. Heureusement, chacun de ces problèmes peut être évité ou corrigé. La plupart des actions correctives peuvent être résumées comme suit :

- Connaître la conception du composant et ses limites (points morts, espaces morts, fuite d'air d'actionnement)

- Poser les bonnes questions au fournisseur du système de fluides (par exemple, sur les pressions nominales des vannes, les schémas en coupe et les données de purgeabilité)

- Placer les composants au bon endroit dans le système de contrôle de processus (par exemple, dans la boucle de dérivation, d'un côté ou de l'autre du système de sélection de flux)

- Déterminer/calculer si l'adsorption se produira ou aura de l'importance (basé sur la pression partielle)

- Savoir quels matériaux ou conceptions empêcheront les fuites, la perméation et l'adsorption

- Calculer et maintenir la pression et la température appropriées pour la préservation de la phase, sur la base des diagrammes de phase

Votre usine ou installation a-t-elle besoin d'une assistance supplémentaire pour conserver des échantillons représentatifs avec vos systèmes d'instrumentation analytique ? Apprenez à résoudre les erreurs courantes du système d'échantillonnage grâce à la formation Swagelok sur la résolution des problèmes et la maintenance des systèmes d'échantillonnage (SSM). Contactez votre centre de vente et de service local pour inscrire votre équipe.

Images © 2013 "Systèmes d'échantillonnage industriels ”Technologie industrielle

- Conseils généraux de dépannage

- 11 conseils pour tirer le meilleur parti de votre système EAM

- Conseils pour conserver un système septique efficace et bien entretenu

- 3 conseils clés pour entretenir votre générateur au fil du temps

- 5 conseils pour choisir le bon système de gestion des commandes

- Conseils pour l'entretien de vos raccords Stromag

- Conseils pour l'entretien de votre machinerie lourde

- Conseils pour l'entretien des équipements de construction usagés

- Conseils de nommage des variables système Sinumerik 840D