Guide complet de FRACAS, également appelé système de signalement, d'analyse et d'action corrective des défaillances

Votre objectif est de maintenir les actifs et l'équipement en bon état de marche aussi efficacement que possible, et la meilleure façon d'y parvenir est de trouver et de résoudre les problèmes le plus tôt possible. La maintenance préventive est un excellent moyen de détecter les problèmes.

Mais pour résoudre systématiquement les problèmes, vous avez besoin d'un système de rapport d'échec, d'analyse et d'action corrective (FRACAS).

Et cela nous amène à l'inévitable question.

Qu'est-ce que FRACAS ?

FRACAS est un système en boucle fermée qui vous aide à organiser, suivre et gérer la façon dont vous résolvez les problèmes.

Ce qui nous amène ensuite à la prochaine question inévitable.

Qu'est-ce qu'un système en boucle fermée ?

Une action corrective en boucle fermée (CLCA) est un processus systématique pour traiter les problèmes et les empêcher de revenir. En suivant chacune des étapes, vous vous assurez, dans la mesure du possible, qu'un problème ne se reproduise plus.

Un modèle typique de processus en boucle fermée comporte cinq étapes.

- Rassemblez votre équipe et définissez le problème

- Contenez le problème afin que les choses ne puissent pas empirer

- Identifiez la cause première du problème

- Prendre des mesures correctives et préventives

- Confirmez avec des données que votre solution fonctionne

Par exemple, vous avez emprunté un souffleur de feuilles à un voisin, mais maintenant le petit moteur à deux temps produit trop de fumée. Rassembler l'équipe et définir le problème peut signifier se réunir avec le voisin et vérifier si cette quantité de fumée est normale. Si ce n'est pas le cas, vous devez vous efforcer d'établir l'étendue du problème. Est-ce juste trop de fumée ou le moteur chauffe-t-il également? Est-ce qu'il souffle aussi fort qu'il le devrait ?

De là, vous passez à la deuxième étape, contenant le problème. Dans cet exemple, c'est aussi simple que d'éteindre le souffleur de feuilles. Ensuite, troisième étape :analyse des causes profondes. Une fois que vous avez posé suffisamment de questions, vous arrivez à la cause initiale du problème, qui pourrait être ici que vous avez ajouté le mauvais type d'huile au mélange de carburant gaz-huile.

À la quatrième étape, vous corrigez et prévenez. Du mieux que vous pouvez, vous enlevez le mauvais carburant que vous avez ajouté accidentellement. Pour éviter le problème à l'avenir, vous pouvez utiliser un marqueur et écrire une note rapide sur le souffleur :"NO MOTOR OIL IN FUEL MIX".

Ensuite, à l'étape cinq, vous confirmez que votre solution fonctionne en faisant fonctionner le ventilateur avec le bon carburant et en vérifiant s'il y a de la fumée.

Comment prononcez-vous correctement FRACAS ?

Maintenant que vous savez ce que c'est, il est important de savoir comment le dire. "Système de signalement, d'analyse et d'action corrective des défaillances" est un peu long, il sera donc toujours plus facile d'utiliser l'acronyme.

La prononciation la plus courante est /frah-cuss/. Certaines personnes disent /frey-cuss/.

Le moyen le plus simple est de le dire de la même manière que vous diriez «fracas», qui est un autre mot pour se battre ou se disputer.

Quels sont les avantages de FRACAS ?

En règle générale, il est toujours bon d'avoir un système en place qui normalise la façon dont vous atteignez un objectif spécifique. Une fois que vous avez le système en place, vous ne perdez plus de temps à vous demander quoi faire ensuite. Vous suivez simplement le système. Et lorsque vous disposez d'un système pour l'ensemble du service de maintenance, vous savez que votre équipe ne perd pas non plus de temps à réinventer la roue.

Et quand les choses tournent mal, un bon système facilite le suivi de vos pas. Si vous faites toujours tout différemment à chaque fois, il est beaucoup plus difficile de travailler en arrière pour trouver où vous avez commis vos nouvelles erreurs.

Spécifiquement pour FRACAS, l'un des avantages est qu'au fil du temps, vous obtenez des solutions qui fonctionnent vraiment. N'oubliez pas que la dernière étape consiste à collecter des données pour confirmer que votre solution résout le problème. Avec le souffleur de feuilles, vous le redémarrez et vous vous assurez qu'il y a la bonne quantité de fumée. En vérifiant votre solution, vous vous donnez une chance de savoir très tôt si vous avez besoin d'une solution différente.

FRACAS peut également vous aider à respecter les normes ISO, y compris ISO-9001, car il suit de près bon nombre des mêmes étapes.

Comment fonctionne FRACAS, étape par étape ?

Il y a trois étapes principales :

- Rapports

- Analyse

- Action corrective

Chacune des étapes est une collection de plus petites, il vaut donc la peine de les regarder de plus près.

Rapport

La partie la plus importante du rapport est le rapport d'incident, où vous collectez les informations initiales sur le problème. Ce que vous devez inclure dans le rapport varie selon l'industrie et l'organisation, mais vous devez vous concentrer sur les données qui peuvent vous dire ce qui a causé le problème et toutes les mesures que quelqu'un a prises immédiatement pour le résoudre.

Par exemple, si un élément est mis hors ligne, vous souhaitez savoir :

- Date et heure auxquelles quelqu'un a remarqué le problème pour la première fois

- Nom et fonction de la personne qui a remarqué le problème

- Premiers signes ou premiers signes qu'un problème se produisait

Toutes les étapes que les gens ont suivies pour résoudre le problème Plus tard, lorsque vous essayez de comprendre ce qui ne va pas, plus vous avez de données, meilleures sont vos chances de trouver la cause. En même temps, il y a des limites pratiques et vous ne voulez pas parcourir des tonnes de données sans importance.

Analyse

À cette étape, vous devez décider comment vous pouvez résoudre le problème. Dans certains cas, la personne assignée à la tâche peut être simplement celle qui était disponible à ce moment-là. Dans d'autres cas, le responsable de la maintenance choisit quelqu'un pour son expérience et son expertise spécifiques.

Le responsable doit consulter le rapport d'incident pour déterminer la cause initiale du problème. Habituellement, ils peuvent utiliser une combinaison d'analyse des causes profondes et un examen minutieux des historiques de maintenance et de réparation de l'actif.

Mesure corrective

Enfin, à cette étape, vous implémentez le correctif. Ensuite, vous devez vérifier que votre solution a réussi. Pour cela, vous avez besoin d'une idée claire de ce que vous pouvez et devez suivre.

Par exemple, un actif qui devrait produire dix boîtes de conserve par minute ne peut en produire que trois. Après quelques analyses, vous déterminez que le problème est une bande transporteuse mal alignée. Après l'avoir réparé, vous devez ensuite revenir en arrière et vous assurer que cet actif est de nouveau capable de produire dix canettes par minute.

Comment une GMAO facilite-t-elle FRACAS ?

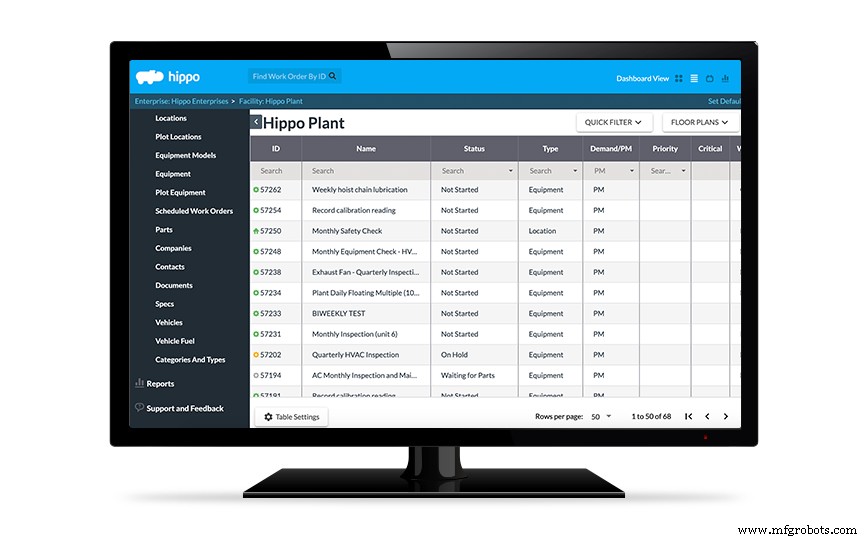

Une bonne GMAO moderne facilite chaque étape de FRACAS.

N'oubliez pas que la clé de FRACAS est d'obtenir de bonnes données dès le départ. Avec le portail de demande de maintenance ouvert, il serait facile pour l'équipe de saisir les données pertinentes en temps réel. Au lieu d'avoir à tout mémoriser puis à écrire, vos techniciens peuvent accéder rapidement à la GMAO et saisir des données instantanément. Et une fois que les données sont dans le système, la base de données centrale les met à la disposition de tous les membres de l'équipe.

Plus tard, au stade de l'analyse, les techniciens ont accès à des historiques complets de maintenance et de réparation des actifs. Parce qu'ils savent exactement ce qui a été fait à l'actif et quand, ils peuvent plus facilement rechercher des tendances qui révèlent les causes profondes.

Pour une action corrective, vous pouvez créer des ordres de travail contenant tout ce dont un technicien a besoin pour effectuer le travail correctement, notamment :

- Instructions étape par étape

- Listes de contrôle personnalisables

- Pièces et matériaux associés

- Images numériques, schémas et manuels OEM

Et parce que vous pouvez utiliser le logiciel pour voir en temps réel quand le technicien ferme le bon de travail, vous savez exactement quand commencer à vérifier que la solution était la bonne.

Prochaines étapes

Prêt à ajouter FRACAS à votre boîte à outils de maintenance ?

Hippo est là pour vous aider à trouver la solution qui vous convient le mieux, notamment en répondant à vos questions sur le logiciel de gestion de la maintenance, en vous aidant à réserver une démonstration logicielle en direct ou même en vous proposant un essai gratuit.

Résumé

La maintenance préventive est un excellent moyen de détecter rapidement les problèmes. Mais pour vous assurer que vous utilisez les bons correctifs, vous avez également besoin d'un système de rapport d'échec, d'analyse et d'action corrective (FRACAS). Vous commencez par collecter des données sur un problème à l'aide d'un rapport d'incident personnalisé. À partir de là, vous pouvez utiliser l'analyse des causes profondes pour déterminer la véritable raison du problème, qui est la première étape pour déterminer la meilleure solution possible. Enfin, vous bouclez la boucle en mettant en œuvre votre solution et en la suivant. FRACAS vous aide à normaliser votre système de résolution de problèmes, afin que votre équipe de maintenance ne perde jamais de temps à décider quoi faire ensuite ou à réinventer la roue. Cela facilite également le travail en arrière lorsque vos solutions ne fonctionnent pas. Un logiciel de GMAO moderne facilite chaque étape du processus en vous aidant à capturer des données critiques en temps réel et à les partager avec toute l'équipe de maintenance.

Technologie industrielle

- Analyse des défaillances de composants

- Analyse des défaillances de composants (suite)

- FRACAS :Le secret pour une meilleure fiabilité des actifs

- Analyse des roulements :résolvez le problème, pas la panne

- Guide ultime pour améliorer vos causes premières et vos processus d'action corrective (RCCA)

- Un guide complet sur le soudage de l'acier inoxydable

- Comment souder l'aluminium - Un guide complet

- Guide des problèmes de PCB CAF

- SCR Bt151 :un guide manuel complet