Surveillance des outils :prévoir les pannes d'outils et réduire les coûts

La surveillance de l'état de la machine est une pratique qui permet d'évaluer l'état de la machine sur une période spécifique. En capturant les données de la machine, l'efficacité, l'efficacité globale de l'équipement et d'autres variables peuvent être utilisées pour déterminer les performances futures afin d'optimiser le remplacement des pièces, l'usure et les temps d'arrêt pour entretien.

Mais qu'en est-il de la surveillance des conditions de l'outil ? Alors que la surveillance de l'état des machines exploite les données capturées électroniquement, les outils eux-mêmes sont des outils précis et durcis qui effectuent la coupe, l'alésage ou le fraisage d'une pièce. En étendant le concept de surveillance de l'état des machines pour inclure l'outillage, les entreprises peuvent prévoir les pannes d'outils et réduire les coûts.

Qu'est-ce qu'un système de surveillance des outils ?

Un système de surveillance d'outil analyse les données machine de nombreux dispositifs pour déterminer la santé, la durée de vie et l'utilité restante d'un outil. La surveillance de la santé et de la durée de vie d'un outil est plus difficile à réaliser que la surveillance de l'état de la machine. Il tente d'exploiter les données de la machine CNC pour comprendre et prédire l'état et le cycle de vie de l'outil. Plus la prévision de défaillance d'outil est précise, plus le coût global de l'outil encouru est faible.

En surveillant divers facteurs, un logiciel de surveillance qui mesure la santé d'un outil peut informer les opérateurs de l'usure de l'outil et de la durée de vie d'un outil. Cela offre une plus grande visibilité sur le processus et permet aux opérateurs de tirer le plus de vie possible de chaque outil. Ils peuvent également mieux gérer leur temps pour effectuer des changements avec moins de temps d'arrêt. La prévision de la défaillance de l'outil permet aux opérateurs de remplacer l'outil à un moment optimal, tout en évitant d'endommager la machine et la pièce en cours de production, en réduisant les rebuts et les coûts d'outillage.

Comment fonctionnent les systèmes de surveillance des outils ?

Les systèmes de surveillance des outils fonctionnent sur l'un des trois niveaux, chacun augmentant l'imprécision. Le niveau un surveille les moyennes créées par les points de défaillance tandis que le niveau deux utilise la puissance pour mesurer les formes d'onde prévisibles et le niveau trois utilise des algorithmes avancés pour les données collectées. Pour les entreprises mettant en œuvre des systèmes de surveillance de l'outillage, il existe essentiellement trois niveaux d'approche. Chacune offre un degré variable de certitude quant à l'indication du moment où une défaillance de l'outil se produira et, par conséquent, chaque étape offre différents degrés d'efficacité.

Niveau 1

Le premier type est le plus basique et il est largement utilisé dans l'industrie de l'usinage. Il s'agit simplement d'une variante d'une ancienne pratique de maintenance réactive où l'outil est autorisé à fonctionner jusqu'à l'échec. Cette méthode utilise les points de défaillance pour créer une moyenne utilisée comme guide de remplacement. Environ 95 % de l'industrie le fait.

Bien que cette méthode soit facile à mettre en œuvre (ce qui entraîne son utilisation dans l'ensemble de l'industrie), elle présente des inconvénients importants.

La consigne de la moyenne peut devenir arbitraire ou subjective, notamment lorsque différents matériaux sont utilisés dans la machine. Les moyennes réduites font alors augmenter les coûts d'outillage.

De plus, il peut y avoir toutes sortes d'autres variables qui ne sont pas prises en compte et qui interrompent le travail de l'outil, le faisant s'écarter de la moyenne. Cela se traduit par l'une des deux choses suivantes :

- De grandes quantités de pièces de rebut en permettant aux outils de fonctionner jusqu'à l'échec ou

- Outillage gaspillé et coûts d'outillage inutilement élevés

Une image d'une "bonne" pièce (en haut) et d'une "mauvaise pièce" (deuxième à partir du haut). En dessous de celles-ci se trouvent deux fraises en bout :la première est neuve, tandis que la partie inférieure est cassée. Pour ce fabricant, lorsque la fraise en bout casse (comme celle du bas), la fente n'est pas coupée et la pièce devient de la ferraille.

Une image d'une "bonne" pièce (en haut) et d'une "mauvaise pièce" (deuxième à partir du haut). En dessous de celles-ci se trouvent deux fraises en bout :la première est neuve, tandis que la partie inférieure est cassée. Pour ce fabricant, lorsque la fraise en bout casse (comme celle du bas), la fente n'est pas coupée et la pièce devient de la ferraille.

Niveau 2

Le deuxième niveau est plus avancé. Ce système analyse la puissance utilisée par la broche et suit la forme d'onde, comme les ondes sonores sur un enregistrement, pour prédire les points de défaillance. En lisant l'amplitude de la puissance dans le temps, les augmentations et les diminutions de la charge peuvent indiquer le point de défaillance.

Ce système présente également des inconvénients. Tout en traitant le problème soulevé par les moyennes subjectives au niveau 1, le niveau 2 ne peut toujours capturer que les conditions de l'outil au niveau ou très près du point de défaillance. Cela signifie que le système est toujours ouvert à des taux de rebut potentiellement plus élevés. Cela signifie également des temps d'arrêt supplémentaires et des dommages potentiels à la machine en fonction du type de panne.

Niveau 3

La solution la plus avancée disponible, cette approche utilise des algorithmes qui peuvent détecter une approche de défaillance à temps pour remplacer la pièce dans un arrêt de maintenance acceptable et avec un rebut considérablement réduit.

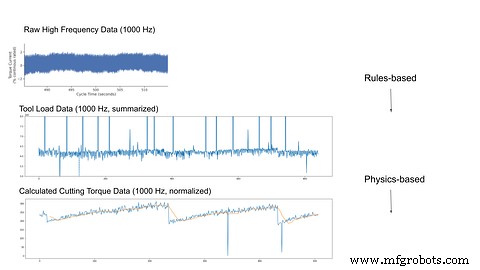

Les systèmes de surveillance de niveau 3, tels que ceux mis au point par MachineMetrics, utilisent des données à haute fréquence et des algorithmes avancés pour diagnostiquer, prévoir et éviter les pannes.

Ces systèmes ne nécessitent également aucun capteur pour surveiller l'outil. En mesurant les données haute fréquence à partir de l'utilisation du couple, les données peuvent être analysées, nettoyées et analysées. Ces données sont extraites directement du contrôle de la machine, optimisant ainsi la surveillance pour couvrir le dernier kilomètre et faisant partie intégrante d'un système de surveillance de l'état des outils plus avancé qui améliore le contrôle de la machine.

Principaux avantages

Un système de surveillance automatisé des machines-outils présente de nombreux avantages, notamment :

Surveillance des conditions

Les opérateurs sont informés des outils cassés ou usés afin d'éviter d'endommager les pièces ou les machines.

Durée de vie précise de l'outil

Les outils peuvent être optimisés pour des situations spécifiques telles que le type de machine, l'environnement ou le matériau.

Cycle de vie prolongé de l'outil

Également connue sous le nom d'optimisation des outils, l'optimisation du remplacement des outils signifie que le cycle de vie est maximisé et que l'outil n'est jamais remplacé trop tôt ou trop tard.

Amélioration de la qualité

Les outils cassés ne sont qu'une partie du problème. L'usure des outils peut également générer des rebuts en produisant des pièces légèrement hors spécifications. Le logiciel de surveillance des machines-outils CNC peut identifier cette usure pour empêcher leur utilisation ultérieure.

Maintenance prédictive

La maintenance prédictive est la méthode disponible la plus efficace pour améliorer la qualité et réduire les coûts. Il a la capacité de prédire avec précision les pannes d'outils et d'alerter les équipes pour résoudre le problème, évitant ainsi la mise au rebut.

Surveillance de l'alimentation

La surveillance de la puissance est l'endroit où les outils sont surveillés en continu tout au long du cycle de production pour aider à gérer la puissance utilisée par la machine. Comprendre la puissance utilisée pour chaque travail et exercée par les outils peut aider à détecter plus tôt l'usure des outils. Si la puissance augmente de manière inattendue, cela peut provoquer un arrêt. Les pointes peuvent également indiquer une force excessive lorsqu'elle n'est pas prévue et conduire les opérateurs vers l'outil qui doit être remplacé. La surveillance de la puissance peut également fonctionner en conjonction avec d'autres aspects du programme, tels que la surveillance de la force, pour fournir une image encore plus complète.

Traitement des données à grande vitesse

Les données sont l’un des actifs les plus précieux d’une entreprise. Lorsqu'il est traité en temps réel et au point d'occurrence, il peut être utilisé dans le cadre de la même plate-forme d'analyse avancée qui alimente la surveillance de la production pour fournir des informations exploitables. Ces informations aident non seulement les opérateurs et les gestionnaires à développer des solutions aux problèmes. Dans le cadre de l'écosystème de données, ils fournissent des informations précieuses par tâche, machine, opérateur, quart de travail, etc.

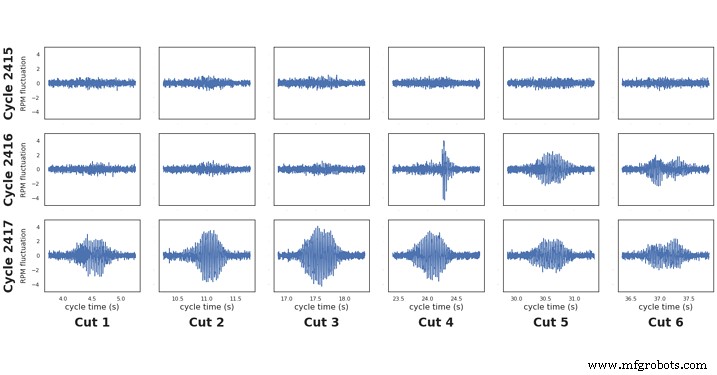

Détection d'usure d'outil en temps réel

Les systèmes avancés de capture de données tels que ceux proposés par MachineMetrics peuvent exploiter des données à haute fréquence qui peuvent être exploitées pour détecter l'usure des outils en temps réel. Les résultats sont analysés et, à l'aide de l'apprentissage automatique, le système peut commencer à attribuer des attributs traçables et traçables à chaque signal qui accompagne l'usure de l'outil. Cette capacité fonctionne avec d'autres appareils afin que l'usure de l'outil puisse être surveillée et tracée.

Avec la surveillance des outils, vous pouvez reproduire l'oreille d'un machiniste avancé avec des années d'expérience à écouter des outils et des machines pour tout signe d'échec imminent.

Avec la surveillance des outils, vous pouvez reproduire l'oreille d'un machiniste avancé avec des années d'expérience à écouter des outils et des machines pour tout signe d'échec imminent.

Les logiciels de surveillance sont-ils faits pour vous ?

Si l'équipement ne fonctionne pas selon les taux de production mesurés ou le temps de prise approprié, la surveillance des outils peut être une bonne solution. Si le coût et la qualité sont omniprésents, alors la bonne santé de l'outil peut être une partie importante de la solution. Parce qu'il est plus difficile à faire que le suivi de la production des machines, de nombreuses entreprises peuvent s'en détourner. Mais pourquoi une entreprise a besoin d'un tel système de surveillance va de pair avec la raison pour laquelle elle a besoin d'un suivi de la production.

Il en va de même pour la compréhension de l'OEE. De nombreuses entreprises qui commencent tout juste leur parcours de numérisation et de surveillance ont une opinion très exagérée de l'efficacité globale de leurs équipements. Et lorsque le suivi de la production commence, cette opinion vole en éclats. Il représente le prochain niveau d'exploration vers le bas pour l'amélioration continue des processus afin de maîtriser une multitude de problèmes.

Une entreprise peut également utiliser un tel logiciel de surveillance pour répondre à des besoins plus stratégiques. Peut-être que les données entraînent des problèmes de formation qui signifient que même un opérateur expérimenté a besoin d'être rafraîchi. Il peut également être utilisé pour déterminer si la base d'équipements de l'entreprise est à la hauteur pour produire le niveau de qualité en fonction de la complexité. Les spécifications et les tendances des produits évoluent au fil du temps, et les équipements existants peuvent ne pas toujours suivre le rythme.

Une autre raison stratégique serait que l'entreprise se lance dans de nouvelles affaires. Les pièces de qualité aérospatiale, médicale et militaire nécessitent des tolérances extrêmement strictes. Si une entreprise envisage de se lancer dans de nouvelles affaires où l'efficacité actuelle et les contrôles de processus ne sont pas adaptés, le système de surveillance peut aider à identifier les problèmes et les diriger vers une solution de processus leur permettant d'entreprendre un travail de meilleure qualité.

Quand la surveillance des outils a-t-elle un sens ?

La surveillance des outils prend tout son sens lorsqu'une entreprise a peu ou même aucune idée de son véritable OEE. Cela a également du sens lorsque les processus doivent être optimisés. De nombreuses entreprises peuvent réaliser des améliorations à deux chiffres allant jusqu'à 20 % en l'utilisant en combinaison avec le suivi de la production. Cette condition peut durer des années et frustrer les opérateurs et les responsables qui ne comprennent pas pourquoi une machine n'est pas en mesure de produire des pièces au rythme établi.

La surveillance des outils est également utile lorsque les entreprises subissent des pertes d'efficacité en raison de temps de cycle manqués ou incorrects, où une panne d'outil signifie que le travail ne fonctionne jamais au rythme de production conformément aux spécifications. Et c'est un excellent choix pour les entreprises qui subissent une forte perte de qualité et qui ne peuvent pas déterminer exactement pourquoi et où ces retombées se produisent.

BC Machining se tourne vers MachineMetrics pour la surveillance prédictive des outils

Lorsque BC Machining a demandé de l'aide pour faire face aux bris d'outils continus et aux taux de rebut élevés, ils ont fait appel à MachineMetrics pour trouver une solution. BC Machining est au service des industries médicales, de la défense, des transports et des outils électriques où la précision est essentielle.

BC Machining avait connu des bris d'outils excessifs dans ses machines CNC suisses, créant des rebuts à la fois au point de rupture et à la fin de la durée de vie de l'outil lorsque les pièces peuvent varier hors des spécifications.

Grâce à la solution MachineMetrics de capture de données à haute fréquence et de leur analyse à l'aide d'algorithmes avancés, BC a pu identifier les bris d'outils pour éviter les rebuts.

La baisse des pièces perdues, du tri et de l'incertitude s'est traduite par une détection des pannes à près de 100 % et une économie annuelle de 72 000 USD par machine.

Lisez l'étude de cas complète avec BC Machining.

MachineMetrics propose un système de surveillance pour l'évaluation des outils qui collecte les données directement à partir de la source - la machine CNC elle-même. Grâce à des algorithmes personnalisés conçus pour surveiller l'utilisation du couple, les entrées peuvent être saisies dans le système sous forme d'événements de séries chronologiques ou de modèles d'apprentissage automatique pour prédire avec précision la défaillance de l'outil.

L'adaptateur de données haute fréquence de MachineMetrics peut détecter les problèmes et analyser les données à la périphérie pour automatiser les solutions et alerter le personnel des problèmes avant que la panne ne se produise, évitant ainsi les rebuts et les temps d'arrêt coûteux. Grâce aux diagnostics avancés de la machine, l'outillage est optimisé et intégré dans un système de maintenance prédictive agressif et entièrement automatisé. Pour voir comment MachineMetrics peut être déployé pour vous aider à maîtriser les besoins de santé de votre outil, réservez une démonstration avec notre équipe dès aujourd'hui.

Technologie industrielle

- Guide de gestion des coûts du cloud d'entreprise :comprendre et réduire les coûts

- Pourquoi la surveillance du fret est essentielle en temps de crise et au-delà

- Surveillance des conditions :5 types courants de défaillances et leur importance

- Qu'est-ce qu'un tour cabestan et tourelle?

- Opérations de la machine de tour et outils de coupe de tour

- Qu'est-ce que l'usinage ? - Définition, processus et outil

- Productivité intelligente :idées pour réduire stratégiquement les coûts de fabrication pendant la crise du COVID-19

- Micro-usinage :techniques, opportunités et défis

- Réduction des coûts énergétiques des générateurs