Comment les fabricants peuvent maximiser l'opportunité concurrentielle des données

L'industrie manufacturière est un chef de file parmi les collecteurs de données. Données de capteurs, suivi des mouvements des employés, données sur les temps d'arrêt, données liées à la maintenance prédictive, demande :il existe de nombreuses possibilités de collecter des informations au sein d'une usine de fabrication.

D'une part, cela semble être une bonne chose. Avec toutes ces données, les fabricants devraient être en mesure de mieux adapter leurs produits et services en utilisant une segmentation de clientèle de plus en plus étroite, d'utiliser l'apprentissage automatique pour réduire les risques et guider la prise de décision grâce à l'analyse et à l'élaboration de scénarios, et encore mieux comprendre quels produits et services ils devraient offre ensuite. N'est-ce pas ?

Malheureusement, ce n'est pas le cas. Bien qu'ils soient les meilleurs agrégateurs de données, de nombreux fabricants ont du mal à utiliser les données pour un effet réel. Avec tant d'avantages à utiliser les données, pourquoi les fabricants prennent-ils du retard sur la courbe technologique, et de manière aussi brutale ?

Pourquoi les données de fabrication ne sont pas utilisées

Afin de discuter d'une solution, commençons par le problème. Pourquoi les fabricants n'utilisent-ils pas efficacement les données qu'ils collectent ? Qu'est-ce qui les en empêche ?

Au sens le plus large, cela revient à être obsolète. Tout, des compétences des employés à l'architecture, a du mal à s'intégrer à la technologie moderne. Alors que de nombreux fabricants ont ajouté un mince placage de transformation numérique en ajoutant des capteurs IoT et des appareils similaires, la vérité est que le cœur de la fabrication a souvent échoué à suivre de manière significative. Il ne s'agit pas nécessairement de s'accrocher aux anciennes méthodes par attachement aux méthodes traditionnelles, mais plutôt du manque d'énergie et de prévoyance nécessaires pour effectuer le type de refonte qui garantira la continuité des affaires.

Pour certains fabricants, cependant, le moment est venu de prendre des décisions décisives, de peur qu'ils ne soient emportés par les courants du temps, dépassés par leurs concurrents plus avertis sur le plan technologique.

Silos de données

Les dispositifs de collecte de données utilisés par de nombreux fabricants bourdonnent, collectant les informations qu'ils devraient être, mais ces données sont acheminées directement dans des silos, et les silos de données ne fonctionnent pas, en particulier avec des quantités massives d'informations entrantes. Cela signifie que certaines données sont envoyées aux opérations pour être gérées et analysées, d'autres données sont envoyées aux achats, à l'assurance qualité ou à un autre département. "Eh bien, nous ne pouvons pas tout jeter sur tout le monde!" s'indigne plus d'un fabricant.

Eh bien, pour contrer cela, oui vous le pouvez. Vous pouvez et devez tous les deux. Les données cloisonnées sont désordonnées et improductives. Cela conduit souvent plusieurs équipes à travailler séparément sur les mêmes problèmes, des départements ayant des données disparates et obsolètes, et juste une déconnexion générale du travail en tant qu'organisation cohésive.

Vieillissement de la main-d'œuvre

La vérité inébranlable est que l'industrie manufacturière regorge d'employés vieillissants qui ont été formés pour une époque entièrement différente de l'histoire de l'industrie manufacturière, et leur influence continue de se faire sentir à travers les politiques et les priorités. Les compétences informatiques nécessaires à la gestion d'une usine intelligente ne sont pas des choses pour lesquelles ils ont été formés, et l'idée de mettre en œuvre ces types de technologie peut sembler écrasante et inconfortable (bien que moins inconfortable que la faillite de l'entreprise).

Anciennes Usines

Certaines usines en activité aujourd'hui sont pratiquement à l'abandon par rapport aux options «intelligentes» modernes, et elles ont peu de soutien pour passer à des équipements plus récents. Les machines sont vieilles, tout comme l'architecture et l'infrastructure de ces usines sont vieilles. La logistique d'exploitation d'un atelier entièrement connecté peut sembler hors de portée, surtout si les décideurs ne connaissent que les formes antérieures d'automatisation et de collecte de données, telles que l'utilisation de capteurs qui obligent les fabricants à annuler les garanties des machines précieuses.

Processus anciens

Alors que les usines sont exiguës et vieillissantes, les processus d'exploitation et de collecte de données commencent à s'effondrer sous le poids des données qu'ils collectent. Certains fabricants utilisent un processus ad hoc ici et une solution rapide là, mais ce patchwork de solutions ne fait que créer un problème plus important à mesure que l'économie basée sur les données se développe. Les processus de fabrication fondés à l'ère industrielle passée doivent être transformés pour répondre aux exigences d'une installation intelligente, mais le changement peut être à la fois inconfortable et intimidant. Ces processus servent à empêcher les fabricants d'utiliser les données qu'ils collectent.

DataOps absent

Dans un rapport ReThink Data, il devient clair que de nombreux fabricants manquent cruellement de stratégie et de mise en œuvre des données. L'un des principaux facteurs de cette lutte est l'absence de DataOps. Seulement 10 % des organisations ont déclaré avoir des DataOps complets, et les deux tiers des fabricants n'avaient pas du tout de DataOps. Sans cette initiative visant à élaborer des stratégies et à rassembler la collecte, les données et les outils pour extraire le sens de tous les efforts, les déconnexions persistent et le cauchemar des données continue.

Comment maximiser les données de fabrication pour un avantage concurrentiel

Pour les fabricants qui ont déjà commencé à mettre en œuvre certaines technologies intelligentes telles que l'IoT et les appareils informatiques de pointe, la première étape consiste à embaucher des personnes pour DataOps . Ces personnes relieront les données aux personnes et à leurs décisions. Ils sont à la base de l'utilisation réelle des données que vous collectez et de leur bonne utilisation. Ce seront vos interlocuteurs privilégiés pour l'IA, l'apprentissage automatique, l'informatique de pointe et la gestion des données dans le cloud.

Ensuite, donnez à cette équipe DataOps les informations dont elle a besoin. Abattez vos silos de données et voyez les connexions, les modèles et les informations qui peuvent être extrapolés lorsque les algorithmes peuvent voir l'image complète, et combien de temps les départements récupèrent en collaborant plutôt qu'en travaillant de manière redondante à huis clos.

Avec toutes ces données, vous aurez besoin d'un moyen de les gérer et de les stocker afin qu'elles soient facilement accessibles quand il est temps de l'utiliser. C'est l'un des cinq principaux obstacles à l'utilisation des données selon le rapport ReThink Data susmentionné. Vous devez également trouver un moyen de tout garder en sécurité, car les données de fabrication contiennent souvent des informations exclusives. MachineMetrics propose des solutions sur ce front, notamment un moteur de transformation de données automatisé qui normalise les structures de données pour des rapports et des analyses cohérents. Nous proposons également des appareils informatiques de pointe et un transfert instantané, pratique et évolutif vers le cloud pour le stockage et l'analyse en utilisant uniquement les meilleurs protocoles de sécurité et les transferts de données cryptés les plus récents.

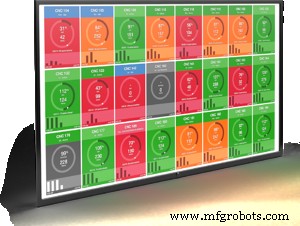

Enfin et surtout, il est important de développer une culture d'entreprise positive et invitante à l'utilisation des données . Par exemple, MachineMetrics permet aux employés d'usine de saisir des données sur des tablettes directement sur les machines pour ajouter des couches de contexte humain aux données collectées. Ce type d'interactivité ainsi que des rapports en temps réel, moins de temps d'arrêt et moins d'outils cassés et de pièces de rebut incitent les employés à adopter facilement une culture axée sur les données.

Prêt à en savoir plus sur la façon dont la plateforme MachineMetrics IoT peut aider votre entreprise à collecter, analyser et stocker vos données de fabrication ? Réservez une démo avec nous ici.

Technologie industrielle

- Comment les données permettent la chaîne d'approvisionnement du futur

- Comment les DSI peuvent limiter le risque d'externalisation informatique

- Le « Virtual Shift » :comment la fabrication peut s'adapter au travail à distance

- Comment les fabricants peuvent augmenter l'agilité dans un monde post-pandémique

- Comment l'IA résout le problème des données "sales"

- Le sens des Data Fabrics et leurs avantages pour les chaînes d'approvisionnement

- L'importance de la prévention de la corrosion et comment le polyuréthane peut aider

- Comment les fabricants peuvent utiliser l'analytique pour une meilleure expérience client

- Qu'est-ce que l'interopérabilité et comment mon entreprise peut-elle y parvenir ?