Perceptions déséquilibrées

Des outils équilibrés augmentent-ils la productivité ? L'effet du déséquilibre est l'une des théories physiques les plus simples à visualiser. Considérez ce qui se passe lorsque vous avez trop de serviettes humides d'un côté de votre machine à laver pendant qu'elle tourne. Ou comment serait votre trajet si vous n'aviez pas de roues équilibrées sur votre voiture.

Ces scénarios sont faciles à imaginer, mais l'effet du déséquilibre n'est pas si évident lorsqu'il s'agit de porte-outils pour les applications de fraisage en raison de plusieurs malentendus qui persistent depuis des années dans l'industrie de la fabrication de moules. En plus de cela, les avantages de l'équilibrage des assemblages de porte-outils à toutes les vitesses sont souvent tout simplement négligés.

Un regard rétrospectif équilibré

C'est l'industrie de la fabrication de moules qui a été la première à identifier l'importance d'utiliser des ensembles de porte-outils véritablement équilibrés. Un ensemble porte-outil est composé du porte-outil, de l'outil de coupe, du goujon si nécessaire, de l'écrou, du collet, etc. une éruption de pannes de broche. Les broches moins massives de ces machines à grande vitesse et le déséquilibre extrême de la plupart des porte-outils utilisés faisaient du déséquilibre le problème à résoudre.

Au début des années 90, il n'existait aucune machine connue sur le marché conçue spécifiquement pour équilibrer avec précision l'assemblage du porte-outil. Par conséquent, les entreprises de pointe essayant de garder une longueur d'avance sur la courbe technologique ont acheté des machines d'équilibrage conçues pour équilibrer des pièces telles que des rotors, des roues, des vilebrequins, des turbines, etc., et non des porte-outils. Cependant, ces machines d'équilibrage déséquilibraient en fait les assemblages, de sorte que les clients n'ont pas vu de différence notable lors de l'usinage avec leurs porte-outils "équilibrés".

À la fin des années 90, une machine à équilibrer qui équilibrait véritablement les ensembles de porte-outils est finalement arrivée sur le marché. En outre, d'autres avancées en matière d'équilibrage introduites à cette époque comprenaient des porte-outils plus fins et "pré-équilibrés" ainsi que des systèmes de porte-outils qui offrent une répétabilité d'équilibrage plus cohérente lors du changement d'outils de coupe (c'est-à-dire des porte-outils à ajustement serré). Cette combinaison de développements a permis aux fabricants de moules d'accélérer et d'optimiser leur utilisation des dernières technologies à grande vitesse et de produire des moules avec des finitions plus fines, ce qui a permis de réduire considérablement le travail de polissage et/ou d'électroérosion.

Même si l'industrie du moule a identifié il y a deux décennies la nécessité d'utiliser des porte-outils équilibrés pour ses applications à grande vitesse, l'industrie est encore quelque peu confuse quant à l'importance d'utiliser des assemblages véritablement équilibrés.

Une idée fausse à propos de l'équilibrage des porte-outils est la perception que seul l'utilisation d'un porte-outil pré-équilibré est suffisante. Bien que l'utilisation de ces porte-outils pré-équilibrés soit fortement recommandée, elle ne garantit pas l'utilisation complète de la machine-outil. Après un changement d'outil de coupe, la mesure du balourd d'un ensemble porte-outil est indispensable pour exploiter pleinement le potentiel de l'ensemble des machines-outils d'un atelier. Même les machines à régime plus lent (celles qui tournent à 8 000 tr/min) peuvent être utilisées à leur plein potentiel si elles utilisent des ensembles de porte-outils équilibrés. Les assemblages de porte-outils finement équilibrés offrent de nombreux avantages, notamment une productivité accrue, une sécurité accrue et une longue durée de vie de l'outil de coupe et de la broche. Ce n'est que lorsque l'assemblage du porte-outil démontre une concentricité et un équilibre précis que les conditions de coupe optimales peuvent être utilisées. Dans ce cas, la règle d'or est la suivante :trop d'équilibre vaut mieux que pas assez.

Qu'arrive-t-il aux supports déséquilibrés déjà présents dans l'usine ? Bien qu'en pratique, il soit impossible d'éviter de mélanger des porte-outils équilibrés et non équilibrés, gardez à l'esprit qu'un seul processus d'usinage avec un porte-outil déséquilibré à une vitesse de rotation élevée peut annuler la précision d'usinage requise et endommager la broche. Pour cette raison, les porte-outils doivent être équilibrés, de préférence dans l'usine elle-même. Si ce n'est pas le cas, il est conseillé de faire de l'équilibrage du porte-outil une partie de la réception des marchandises et du contrôle qualité. Avouons-le, comment savez-vous dans quel état se trouvent vos ensembles de porte-outils à moins que vous n'ayez une machine pour les vérifier ?

Causes et conséquences du déséquilibre

Le déséquilibre est causé par une répartition inégale du poids pendant la rotation, ce qui crée des forces centrifuges qui augmentent au carré avec la vitesse de rotation. Cela signifie que si le balourd est le même, la broche crée une force centrifuge 25 fois plus élevée à une vitesse de rotation de 10 000 tr/min qu'à une vitesse de rotation de 2 000 tr/min. De ce fait, un balourd dans les ensembles porte-outils a un effet négatif particulièrement sensible sur les usinages à grande vitesse, les outils lourds ou les outils coupants aux géométries complexes.

Une conséquence principale du déséquilibre est cette force centrifuge qui exerce une pression sur les roulements de broche, ce qui peut réduire de moitié la durée de vie de la broche. Par conséquent, l'utilisation d'outils équilibrés est toujours recommandée; sinon, les garanties de broche sont inexistantes ou limitées.

Une autre conséquence est la vibration créée lorsque la direction effective de la force centrifuge change lorsque la broche tourne. Ces vibrations sont transmises à l'ensemble de la machine et de l'outil de coupe, ce qui réduit la durée de vie de l'outil de coupe. Il a été signalé que la durée de vie d'un ensemble porte-outil déséquilibré est réduite de 10 % en moyenne, ce qui entraîne une augmentation des coûts d'outils de coupe. Ces vibrations ne sont pas seulement néfastes pour la broche et l'outil de coupe; ils nuisent également à la fiabilité de l'ensemble du processus et sont transférés au résultat de l'usinage. Les vibrations créent des marques de broutage qui doivent être éliminées par un usinage fin supplémentaire ou un travail manuel.

Pour atteindre le bon niveau de fiabilité du processus et obtenir les résultats finaux exigés, les vibrations doivent être réduites. Une méthode pour y parvenir consiste à réduire la vitesse de la broche, l'avance et la profondeur de coupe. Cela peut conduire à une coupe plus lisse, mais également à une diminution des taux d'enlèvement de métal et de la productivité.

Renseignements sur l'investissement

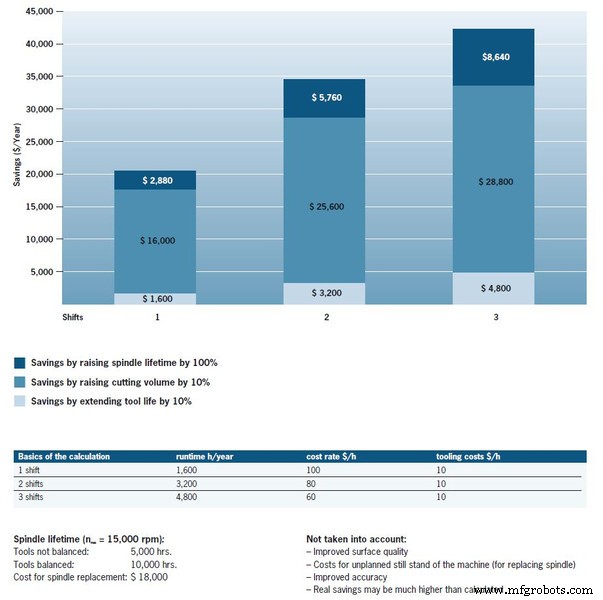

Le problème de la diminution des taux d'enlèvement de métal et de la productivité devient clair après une simple analyse :un centre d'usinage coûte 100 $ de l'heure à exploiter (opération en une équipe, 1 600 heures de fonctionnement par an). Avec une augmentation de 10 % du temps d'enlèvement de métal, vous économisez 10 USD par heure, ce qui équivaut à 16 000 USD par an.

Un autre avantage d'un assemblage de porte-outils équilibré est l'augmentation de la durée de vie de la broche, ce qui est essentiel pour les économies de coûts et la fiabilité de la machine. Il permet de planifier le remplacement de la broche, éliminant les temps d'arrêt imprévus de la machine. Un système vraiment équilibré peut réaliser des économies de plus de 20 000 $ par an, par machine. Et cela n'inclut même pas les économies supplémentaires qui peuvent être réalisées grâce à l'amélioration de la qualité de la surface des pièces, à l'augmentation de la précision dimensionnelle et à la réduction des pannes ou des temps d'arrêt de la machine.

Ces chiffres relativisent l'objection sur le coût d'une machine à équilibrer. On pourrait dire qu'un investissement n'est cher que lorsqu'il ne s'amortit pas du tout ou assez rapidement. Les calculs précités montrent qu'une machine à équilibrer peut, en effet, s'amortir très rapidement. Gardez à l'esprit qu'un seul processus d'usinage avec un support déséquilibré à une vitesse de rotation élevée peut annuler la précision d'usinage requise et endommager la broche. Considérez qu'un remplacement de broche seul peut coûter plus cher qu'une machine d'équilibrage.

Tests de mesure

La mesure de l'équilibre d'un ensemble porte-outil est nécessaire pour garantir un processus d'usinage cohérent. En règle générale, lors de l'utilisation d'un assemblage véritablement équilibré, aucun autre équilibrage fin n'est nécessaire après l'ajout d'un outil de coupe, en particulier dans les mandrins à frettage.

Les porte-outils finement équilibrés sont un pas dans la bonne direction. Cependant, quels effets les outils de coupe ou les fraises à surfacer ont-ils sur le balourd total de l'assemblage ? Pour répondre à cette question, passons en revue ce simple test de mesure :

Les mesures ont été effectuées sur une machine d'équilibrage dynamique d'outils avec un mandrin Weldon, un mandrin à pince et un mandrin de frettage, ainsi qu'une fraise à surfacer. Tous sont des produits finement équilibrés avec un diamètre d'arbre de 20 mm dans la version courte. Les exigences de mesure étaient la cote d'équilibre G =2,5 à une vitesse de rotation de fonctionnement de 25 000 tr/min/processus de mesure sur un plan (statique). Initialement, le balourd sur quatre types de porte-outils différents a été mesuré (c'est-à-dire sans outils de coupe). Comme prévu, le balourd des supports était constamment dans les limites de tolérance. Des mesures ultérieures avec des outils de coupe dans ces supports finement équilibrés ont montré des déséquilibres clairs, en particulier pour les outils avec des méplats de serrage, qui sont largement utilisés aujourd'hui.

Aucun déséquilibre appréciable n'a été trouvé dans les assemblages contenant des outils avec des arbres cylindriques et avec une géométrie d'outil symétrique dans les mandrins à fretter et à pinces. Les valeurs mesurées étaient à 0,8 ou 1,3 millimètre gramme (gmm). Les outils avec des arbres cylindriques et des arêtes de coupe symétriques ne supportent qu'un léger balourd. Les mandrins de frettage n'ont pas de pièces mobiles et serrent l'outil au centre, et ici aussi, il n'y a pratiquement pas de balourd supplémentaire. Avec le porte-outil à pince, l'écrou de serrage pourrait poser problème car il est construit de manière asymétrique, mais pour cette raison, les écrous eux-mêmes sont spécialement équilibrés.

En revanche, les outils avec méplats de serrage ne pouvaient pas du tout répondre aux exigences d'équilibrage. Même avec le porte-outil Weldon, un balourd réel de 5,5 gmm a été mesuré, ce qui correspond à un équilibrage de G8. Sur une base purement mathématique, cela ne permet qu'une vitesse de rotation maximale de 7 600 tr/min. Avec les pinces de serrage, une cote d'équilibre aussi élevée que G29 a été déterminée pour cet outil de coupe avec un méplat de serrage, et pour les mandrins de frettage, c'était G38. Cela correspond à des vitesses de rotation maximales de 2 700 tr/min et 1 600 tr/min, respectivement.

Même les mandrins de frettage et de serrage finement équilibrés deviennent considérablement déséquilibrés lorsqu'ils sont associés à des outils asymétriques ou à des outils avec des méplats de serrage Weldon. Pour travailler efficacement et avec précision lors de l'usinage, ces outils doivent être rééquilibrés après chaque changement d'outil.

Les mesures de la fraise à surfacer ont produit des résultats similaires. Avec des outils d'insertion en fonctionnement, un balourd de 20,3 gmm a été déterminé, ce qui correspond à un équilibrage de G23. En effet, les fraises à plaquer à surfacer ont des pièces qui sont serrées et ne sont pas nécessairement toujours situées au même endroit. La tête de fraisage a une grande tolérance en raison de la composition de son assemblage (c'est-à-dire des goupilles avec des trous d'alésage et un raccord de dégagement), de sorte que la position de l'outil n'est pas définie à 100 %.

Ces tests montrent qu'un équilibrage mutuel ou outil de coupe et support est indispensable. Même avec des outils de haute qualité, un équilibrage précis est important pour l'ensemble de l'outil.

Équilibre simplifié

Des réserves existent toujours quant à l'équilibrage, mais avec la bonne machine d'équilibrage et un logiciel orienté vers la pratique, cela devrait être rapide et facile à réaliser. En un mot, l'opérateur place le support dans la machine et sélectionne les exigences appropriées dans le menu, puis la machine guide l'utilisateur à travers les étapes restantes.

Tout travailleur familiarisé avec les porte-outils devrait être capable d'utiliser une machine d'équilibrage correctement conçue sans formation approfondie. Les connaissances spécialisées doivent résider dans la machine, dans laquelle les données nécessaires sur chaque outil ont déjà été introduites et stockées, ce qui permet de gagner du temps et d'éviter les erreurs. Des précautions de sécurité supplémentaires peuvent être fournies via l'administration des utilisateurs. Par exemple, vous pouvez limiter les droits de compilation ou de modification des données d'outils au personnel désigné. Les autres utilisateurs ne sont autorisés à accéder qu'aux outils stockés, puis peuvent procéder à l'équilibrage en fonction des exigences définies.

Le processus d'équilibrage est en grande partie automatisé dans lequel le porte-outil est serré dans la broche d'équilibrage et mis en rotation, puis des mesures sont prises. Des capteurs de force sur la broche d'équilibrage mesurent les forces centrifuges causées par les balourds. Le logiciel évalue ensuite les mesures et indique à l'opérateur la quantité de matériau à retirer ou à ajouter, ou l'endroit où déplacer le poids afin de compenser le déséquilibre.

Les machines d'équilibrage offrent également diverses autres options que l'utilisateur peut utiliser pour éliminer le déséquilibre. Par exemple, comme alternative au perçage du matériau, des vis ou des anneaux d'équilibrage peuvent ajouter du poids. Avec cette tactique, deux bagues qui vont ensemble et qui ont un balourd défini sont serrées sur une partie cylindrique du porte-outil pour compenser les balourds. Le logiciel fournit alors l'angle exact auquel les anneaux doivent être tournés. Un laser linéaire disponible indique la position de rotation directement sur la machine.

La mesure prend au maximum une minute, et si vous travaillez avec des bagues d'équilibrage ou des vis, l'ensemble du processus peut être réalisé en deux minutes. Si vous devez recourir à une perceuse sur le porte-outil pour égaliser la masse, cela peut prendre un peu plus de temps.

Une perception plus claire

Les progrès des technologies d'équilibrage ont rendu l'équilibrage d'un assemblage de porte-outils rapide, simple et précis, vous permettant de vraiment tirer le maximum de vos machines-outils. Vous avez juste besoin de vous souvenir de la physique de base concernant l'équilibre, puis de l'appliquer au processus d'équilibrage. Ensuite, toutes les idées fausses devraient s'estomper.

Précédemment présenté sur Haimer-USA.com.

Achetez des équilibreurs de porte-outils de Haimer-USA sur MSCDirect.com.

Technologie industrielle

- Qu'est-ce qu'un outil de perforation ?

- Nuances d'acier à outils

- Quand mettre à niveau vos robinets

- Le tournage réinventé avec PrimeTurning

- Porte-outil de tour CNC :tout ce que vous devez savoir

- Un examen des types de porte-outils CNC

- Le chariot porte-outils CNC offre une grande mobilité

- Le rack de porte-outils CNC stocke divers porte-outils

- Cliquez sur Changer le porte-outil pour un changement d'insertion rapide