Moule de moulage sous pression :un guide détaillé de l'outillage du moule de moulage sous pression

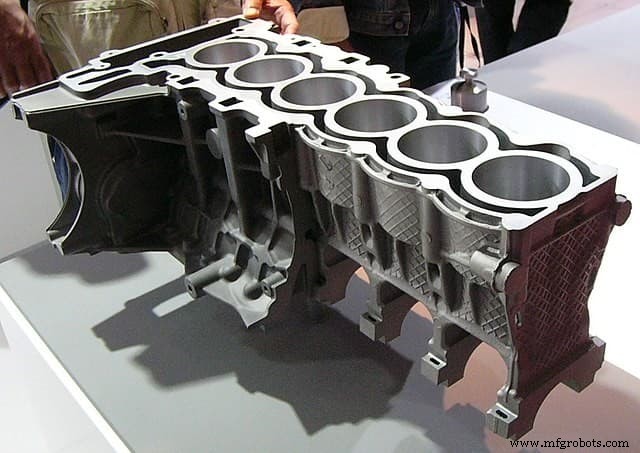

Le moulage sous pression est un processus important pour des applications dans diverses industries. Un composant essentiel du processus de moulage sous pression est le moule de moulage sous pression. La forme et les caractéristiques du moule affectent les caractéristiques du produit final.

Par conséquent, il est nécessaire de comprendre la conception du moule de coulée sous pression. Cela vous aidera à concevoir et à choisir le bon moule pour vos projets de moulage sous pression. De plus, vous pouvez être sûr que le produit final répondra aux exigences de fabrication uniques.

Ainsi, cet article vous donnera un aperçu détaillé des différents types d'outillage moulé sous pression. Vous apprendrez également à concevoir un moule et les facteurs à prendre en compte lors de la fabrication d'outils de moulage sous pression.

Pourquoi la moisissure est-elle importante pour le moulage sous pression ?

La conception du moule moulé sous pression joue un rôle essentiel dans la forme de la pièce. De plus, cela affecte la qualité, l'uniformité et la configuration des composants du processus de moulage sous pression .

Des spécifications erronées peuvent entraîner la corrosion du matériau ou de l'outil. Néanmoins, une conception de moule appropriée peut augmenter le temps et l'efficacité du produit. En fin de compte, la qualité de la structure du moule déterminera si la production se déroulera sans heurts et si les moulages seront de la meilleure qualité.

De plus, la conception de l'outil moulé sous pression reflète essentiellement les différents facteurs qui peuvent survenir lors de la production. Ainsi, vous devez analyser la structure d'un moulage lors de la conception. Il est également essentiel de maîtriser les conditions de dépôt, de mettre en œuvre des paramètres de processus critiques et de prendre en compte d'autres effets économiques. Cela garantira que les outils de moulage sous pression peuvent répondre aux exigences de production essentielles.

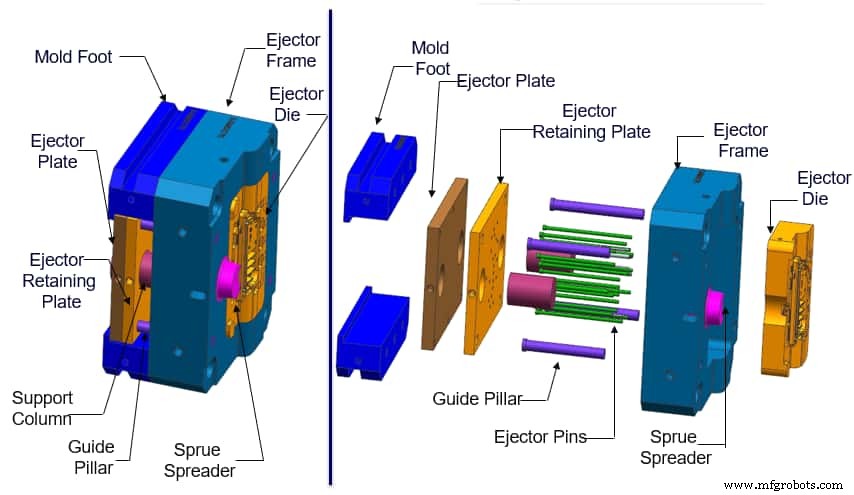

Moule de moulage sous pression Composants

Comprendre le moule de coulée sous pression commence par la connaissance de la structure du moule. Les composants essentiels du moule moulé sous pression comprennent :

· Système de moulage

Cela inclut la cavité, le noyau, les inserts, les curseurs et les broches d'insert. La cavité de moulage sous pression détermine la forme du moulage lorsque le noyau mobile se ferme.

· Système de base de moule

Les principaux composants du système de base de moule moulé sous pression sont des plaques et des cadres en acier. Ce système combine différentes parties du moule et permet l'installation du moule sur la machine de coulée sous pression.

· Système d'éjection

Ce système fonctionne pour éjecter les pièces du moule. Ces pièces comprennent les pièces d'éjection, de retour et de guidage.

· Système de coureur

Le système de canaux se connecte à la pièce de moulage sous pression et à la chambre de pression. Ainsi, il guide le matériau métallique dans la cavité de la matrice dans une direction spécifique. Ce système a un impact direct sur la pression et la vitesse du métal en fusion. Les composants du système de canaux sont un canal, une cheminée, une porte intérieure, etc.

· Système de débordement

Ce canal élimine l'air de la chambre de pression. Généralement, les principaux composants sont les fentes de trop-plein et les fentes d'aération. Cependant, les fabricants installent des bouchons d'aération dans les cavités profondes pour améliorer les conditions d'aération.

· Autres

D'autres composants de moule de coulée sous pression comprennent des pièces de positionnement pour placer les pièces correctement dans le moule. De plus, il existe des goupilles et des boulons à des fins de fixation.

Types de moules de moulage sous pression

Il existe plusieurs types d'outillages de moulage sous pression, et ils ont des fonctions différentes selon les besoins. Ils incluent :

Matrices de prototypage

Un investissement important dans le moulage sous pression est une matrice sur mesure entièrement équipée. Par conséquent, une matrice prototype permet de réaliser un certain nombre de moulages pour tester les différentes pièces. Les stratégies de prototypage sont le moulage par gravité, les sorties de porc usinées et les pièces imprimées en 3D. Cependant, ils impliquent des compromis sur les propriétés, la tolérance et la conception.

Un prototype de moulage sous haute pression sera votre meilleure option chaque fois que vous aurez besoin du même alliage, des mêmes propriétés, du même procédé et de la même géométrie pour la production. Les matrices de prototypage peuvent utiliser des aciers à outils pré-trempés et non revêtus et des composants standardisés. En conséquence, ils peuvent être produits dans des délais courts et à un coût réduit.

Contrairement à d'autres techniques de production, ces moules utilisent également des techniques d'éjection ou de refroidissement moins efficaces. Par conséquent, vous devez noter que l'outil ne durera pas longtemps et que la matrice ne sera pas aussi efficace qu'une production. Cependant, ce ne sera pas un problème si vous n'avez besoin que d'une petite quantité de casting.

Matrices d'outillage rapides

L'outillage rapide fait référence aux inserts et aux matrices produits à l'aide de méthodes avec des délais d'exécution plus courts que les méthodes conventionnelles. Contrairement à l'usinage grossier et au traitement thermique, les méthodes d'outillage rapide sont le frittage sélectif au laser, le dépôt direct de métal, la mise en forme nette au laser, etc.

Par conséquent, vous vous attendez à ce que la création de ces matrices d'outillage moulées sous pression soit beaucoup plus rapide. Les fabricants peuvent utiliser ces matrices soit comme matrices de prototypage, soit comme matrices de production. Le choix le plus viable dépendra des exigences de volume de production.

Matrices de production

Ces matrices sont les types les plus courants de matrices de moulage sous pression. Les matrices de production sont essentielles lorsque toute la conception a été finalisée et est prête à être lancée dans un produit authentique.

Nous pouvons avoir :

- Matrices à cavité unique sans glissières

- Matrices à cavités multiples avec plusieurs options de glissière

Le matériau de la cavité est de l'acier de haute qualité et il est souvent retenu dans un bloc de support. La conception des matrices de production garantit qu'elles ont des dimensions critiques. Ainsi, vous pouvez être sûr qu'ils permettent les spécifications d'usinage requises.

L'unité meurt

La matrice unitaire est un type spécial de moule de coulée sous pression. Un support d'unité de coulée sous pression maintient intactes les matrices de l'unité ou la cavité appartenant au client dans la cavité. Nous pouvons avoir des porteurs de parts simples ou doubles. Des exemples typiques de tailles de blocs de cavité que les matrices contiennent sont 8 x 10, 10 x 12, 12 x 15 et 15 x 18 (tous en pouces).

Les matrices unitaires utilisent des pièces génériques utilisées pour des composants moins complexes avec un faible volume. Une matrice personnalisée est plus efficace pour les pièces de volume plus élevé avec une géométrie complexe. Ces matrices sont spécialement conçues pour une pièce, offrant un contrôle et une efficacité maximum.

Matrices de garniture

CMW utilise des matrices de garniture pour la production à grand volume et les matrices de production. La matrice de coupe coupe le flash, le coureur et le débordement de la pièce dès que la coulée est terminée. Certaines matrices de garniture nécessitent des mouvements ou une came à commande hydraulique, tandis que d'autres nécessitent des fonctions d'ouverture et de fermeture pour éliminer efficacement le flash.

La géométrie de la pièce empêche totalement la possibilité de supprimer le flash avec une matrice de découpe. Ainsi, les stratégies d'ébavurage à la main et le service de coupe personnalisé sont une option idéale dans cette situation.

Besoin de pièces d'aspect moderne avec une meilleure résistance et une plus grande durabilité ? Choisissez un procédé de moulage sous pression nécessitant un outillage pour produire vos pièces d'utilisation finale. Et la bonne nouvelle est que les services de moulage sous pression de RapidDirect vous offrent une solution unique.

Processus de conception de moules pour le moulage sous pression

Cette section décrira le processus impliqué dans la conception d'un moule pour les projets de moulage sous pression à haute pression. Le processus comporte cinq grandes catégories :

Phase préliminaire

Avant de concevoir le moule, il est important de vérifier la fabricabilité de la pièce avec la technologie de moulage sous pression. Cette phase consiste à juger de la praticabilité du produit d'un point de vue géométrique et dimensionnel.

Vue dimensionnelle :Il est nécessaire de connaître la dimension de la pièce et le nombre d'empreintes nécessaires pour chaque coulée. Cela aidera à connaître la force d'ouverture et le volume de la coulée. La connaissance de ces données facilitera grandement les études de faisabilité.

Vue géométrique :La géométrie des pièces comprend le dessin du plan de joint. La ligne de séparation divise le moule de coulée sous pression en deux, permettant une ouverture et une éjection faciles du moule. De plus, la surface des pièces dépend de leur position par rapport aux plans de joint. Par conséquent, les surfaces doivent être conçues dans le sens de l'ouverture du moule.

La tolérance géométrique des cotes trouvées sur le modèle 2D peut être assez difficile à produire en raison du retrait causé par le refroidissement du métal. Plus le nombre de devis est élevé, plus il est difficile d'obtenir la même valeur sur le casting. Par conséquent, vous pouvez poursuivre la conception du moule moulé sous pression dès que vous confirmez la fabricabilité de la pièce.

Nombre de cavités

Pour connaître le nombre de cavités, vous devez tenir compte du nombre de pièces à produire, de l'orientation de la cavité et du temps de cycle hypothétique. De cette façon, vous pouvez choisir la meilleure option entre un moule multi-empreintes ou un moule à empreinte unique.

Lorsque vous optez pour un moule multi-empreintes, rappelez-vous qu'outre le fait que les phases d'éjection et la complexité du remplissage augmentent, le processus de production peut être affecté par la dimension de l'empreinte et la disposition du produit.

Zone de projection

L'aire de projection est la surface obtenue à partir de la projection des cavités sur le plan. Elle est perpendiculaire à la direction d'ouverture du moule. La zone de projection est un élément essentiel de la phase de conception. Il relie la force d'ouverture du métal en fusion aux parois de la matrice. Par conséquent, l'intensité de la force dépendra de l'orientation des dimensions de la forme. Une force importante provoquera un débordement de matière, entraînant ainsi la formation de bavures.

Il faut donc estimer les forces produites par le métal en fusion pour éviter ce défaut de coulée. La force est le produit de la pression spécifique de la machine, de la zone de projection et des facteurs de sécurité prédéfinis. Le facteur offre une marge plus large pour aider à contrer la pression maximale après le remplissage. Beaucoup de gens l'appellent un coup de bélier.

La machine transfère la force dynamique et statique à la fin du processus. Ainsi, il y a production d'un pic de pression que l'effort de fermeture de la machine doit absorber. Cette force de fermeture dépend de la dimension de la course et du modèle de presse.

Volume et forme du dé

Le volume et la forme de la matrice sont essentiels pour la conception du moule. En plus du volume souhaité, considérez que les grandes pièces vont rétrécir en raison d'un temps de refroidissement plus long, augmentant le taux de rétrécissement. Par conséquent, il est nécessaire de dimensionner les cavités du moule en conséquence.

De plus, il est conseillé de considérer différentes variables qui affectent la taille finale du moule. Les facteurs les plus importants à prendre en compte sont :

Canaux d'injection :La taille des canaux d'injection varie avec le nombre de cavités et la position des grilles et des pièces. La forme des canaux d'injection doit répondre à certaines exigences de dynamique des fluides. Par exemple, les fabricants diminuent la section pour adhérer correctement à la paroi du moule lorsqu'ils se déplacent dans la direction du métal en fusion. En raison du retrait, il y a un flux accéléré et ils se détachent des parois. Une couche externe plus lisse empêchera les turbulences, les pièges à air et autres défauts.

Type de fermeture de matrice :La fermeture du moule ouvert/fermé est la fermeture de matrice la plus simple. Il est préférable pour les produits aux formes simples et nettes qui peuvent être facilement éjectés. Cependant, ce n'est pas la meilleure option pour les pièces à géométrie complexe. Les produits à géométrie complexe seraient difficiles à retirer, le fabricant doit donc ajouter à la taille globale de la matrice.

Présence de débordements :Les débordements sont de petits puits conçus dans des parties stratégiques du moule moulé sous pression. Ils sont importants pour récolter les premiers coups de métal car il fait souvent plus froid que les suivants. En conséquence, vous pouvez éviter les chevauchements à froid et autres défauts esthétiques similaires. De plus, les débordements servent de source de chaleur, augmentant la température de la matrice dans les zones critiques pour la coulée finale.

Simulation via des modes semi-empiriques

Une fois l'étape de conception initiale terminée, l'étape suivante est la simulation du remplissage des moules à l'aide de modes semi-empiriques. La simulation aide à calculer la modalité de remplissage du moule. De plus, la modalité dépend de la fonction de la pièce moulée et du processus de remplissage. Pour les pièces aux structures complexes, il est préférable d'induire de la compacité et de la résistance mécanique. Pendant ce temps, pour les pièces esthétiques, la finition de surface doit être de premier ordre.

Les caractéristiques peuvent être modifiées en faisant varier le temps de remplissage. Plus le limage est rapide, plus la qualité de la surface est élevée, tandis qu'un remplissage plus long aura un impact plus fort sur les composants. Une fois l'analyse terminée, il est plus facile de remarquer s'il y aura des problèmes de diffusion.

La conception du moule de coulée sous pression en aluminium commence par l'analyse de la fabricabilité, puis le calcul des forces et la vérification des canaux d'injection. L'optimisation et la conception de ces canaux se font par simulation pour connaître le mode d'archivage et détecter tout problème. Après avoir réussi cette étape, vous pouvez passer à la production du moule conçu.

Facteurs à prendre en compte pour fabriquer un outillage de moulage sous pression parfait

Avant de fabriquer des outils moulés sous pression, il y a certaines choses à surveiller pour guider la conception des outils moulés sous pression. Ils incluent :

Brouillon de dé

Le tirant d'eau est le degré auquel vous pouvez altérer un noyau de moule. Vous avez besoin d'une ébauche précise pour retirer le moulage de la matrice en toute sécurité. Cependant, le tirant d'eau n'est pas constant, variant selon l'angle du mur. Ainsi, des caractéristiques telles que le type d'alliage fondu utilisé, la profondeur du moule et la forme du moule peuvent affecter l'ensemble du processus.

Un autre facteur qui peut affecter les ébauches est la géométrie du moule. Généralement, les trous non taraudés doivent être taraudés en raison du risque de retrait. De même, les murs intérieurs ont besoin de plus de dessin que les murs extérieurs, car les murs intérieurs ont tendance à rétrécir.

Congés

Un congé est une jonction concave qui permet de lisser une surface inclinée. Une surface incurvée perturbe le processus de coulée, ainsi les plis ont des congés pour produire un bord aiguisé et limiter le risque d'erreurs de production. Bien qu'il existe une exception pour les lignes de joint, vous pouvez ajouter des congés à n'importe quelle partie du moule.

Le filet augmentera la durée de vie de l'outil. Pour permettre la continuité du lissage, créez un congé à rayon constant. De plus, les outils qui ont un intérieur profond auront besoin de filets plus grands.

Lignes de séparation

Les lignes de séparation, également appelées surfaces de séparation, relient différentes sections de moule. Si le plan de joint est déformé en raison d'efforts de travail ou s'il est mal positionné, des matériaux peuvent passer à travers l'espace entre les pièces du moule. Cela peut entraîner des coutures excessives et non uniformes.

Boss

Les bossages sont des boutons moulés sous pression qui servent d'entretoises ou de points de montage dans l'outillage moulé sous pression. Les industries manufacturières ajoutent généralement un trou à la structure interne du bossage pour s'assurer que les parois ont une épaisseur uniforme. Il est difficile de remplir les bossages avec du métal et, par conséquent, les nervures et les filetages sont essentiels pour éliminer ce problème.

Côtes

Nervures de moulage sous pression pour aider à améliorer la résistance du matériau pour un produit n'ayant pas l'épaisseur de paroi souhaitée. Le placement sélectif des nervures améliore la capacité de remplissage et diminue le poids du produit. Cela réduit également l'apparition d'épaisseurs non uniformes et de fissures sous contrainte.

Trous et fenêtres

Le fait d'avoir des trous et des fenêtres dans le moule de moulage sous pression en aluminium permet de créer des courants d'air importants et de faciliter le retrait d'un moule terminé. Cependant, des caractéristiques telles que les contournements, les alimentations croisées et le débordement sont nécessaires pour empêcher l'écoulement de matière et la coulée indésirable dans les trous. Les trous et les fenêtres font partie des éléments essentiels de la géométrie de conception. Ils affectent l'écoulement du métal en fusion et jouent un rôle essentiel dans la qualité finale du produit.

Symboles

Les fabricants ajoutent toujours des logos de produits ou des noms de marque dans la conception du moule en moulage sous pression. Certaines coulées ont une date pour différencier un lot d'un autre lot. Bien que les symboles ne compliquent pas le processus de conception, ils peuvent augmenter le coût de production. Un logo en relief nécessitera un métal différent pour chaque pièce fabriquée, tandis qu'un symbole en retrait nécessitera une quantité moindre de métal.

Épaisseur de paroi

Les moulages sous pression ont une paroi mince qui n'a pas de règles rapides et strictes pour l'épaisseur de paroi maximale et minimale. Il est nécessaire de créer une épaisseur de paroi uniforme sur toute la pièce. L'uniformité fournira un flux de métal régulier lors du remplissage et réduira la distorsion résultant du refroidissement et du retrait. L'objectif principal est que le moule de coulée sous pression se remplisse avant le processus de solidification pour éviter les fermetures à froid.

RapidDirect Chasing pour des pièces de moulage sous pression parfaites

Comprendre la conception des moules de moulage sous pression facilitera votre projet de moulage sous pression. Cela vous aidera également à économiser du temps et de l'argent. Cependant, vous avez besoin des services d'experts pour obtenir le bon outil et obtenir les meilleurs résultats. RapidDirect offre les meilleurs services de moulage sous pression de précision pour les pièces métalliques personnalisées, fournissant des outils de qualité, des experts et des processus simples.

Nous proposons une large gamme de matériaux, de procédés de fabrication et d'options de finition de surface pour vos pièces moulées sous pression. De plus, nos experts vous proposent des suggestions de fabrication pour vous assurer d'obtenir la solution la plus efficace. Après avoir passé la commande de pièces moulées sous pression, les partenaires de fabrication de RapidDirect produisaient des outils de moulage sous pression parfaits pour fabriquer les meilleures pièces moulées sous pression. Téléchargez votre fichier de conception aujourd'hui et obtenez un devis instantané.

FAQ

Le moulage sous pression est-il un moule permanent ?Pour le moule permanent, le métal s'écoule directement dans la cavité à partir du réservoir. Le métal en fusion est forcé dans la cavité sous haute pression lors du moulage sous pression.

Qu'est-ce que le moule dans le moulage sous pression ?Le moule se compose de deux parties - l'éjecteur et la partie fixe. Il contient l'espace formant la dimension et le contour de la coulée. Le moule est également connu sous le nom de matrice et est fabriqué en acier trempé pour répondre aux exigences de forme de la pièce moulée sous pression.

Comment sont fabriqués les moules pour le moulage sous pression ?La fabrication de moules consiste à faire passer un métal en fusion sous haute pression dans une matrice métallique. La création du moule se produit en sections pour permettre un retrait facile avant de les placer dans des machines telles que l'une est amovible et l'autre fixe. Le métal en fusion traverserait la cavité et se solidifierait ensuite.

Technologie industrielle

- Qu'est-ce que le moulage de moules non consommables ?

- Comment souder la fonte :un guide complet

- Moulage sous pression vs moulage par injection

- Contrôle et influence de la température pendant le processus de moulage sous pression

- Comprendre le moulage sous pression

- Guide de moulage de précision

- Qu'est-ce que le casting CI ?

- Qu'est-ce qu'une machine de moulage sous pression ?

- Comprendre le moulage sous pression