16 points clés à propos du processus d'estampage [expérience pratique]

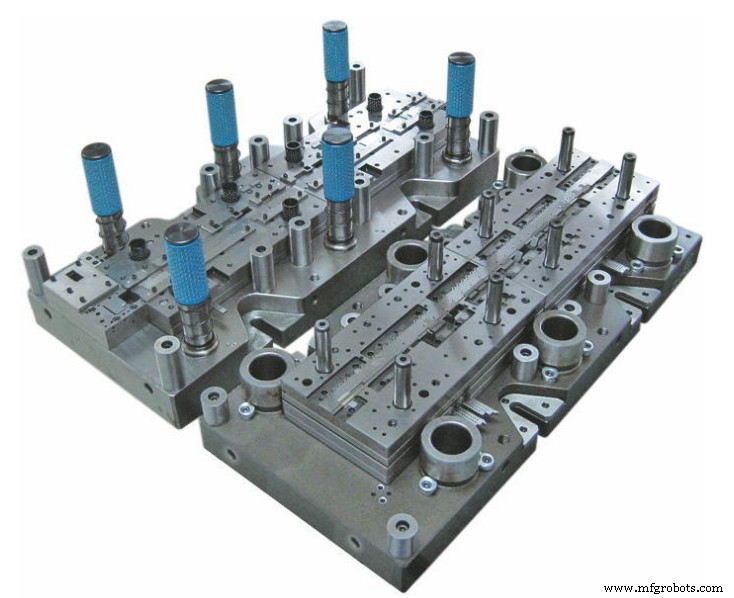

Le processus d'emboutissage est un processus de formage du métal dans lequel la tôle reçoit la forme souhaitée. Le processus d'emboutissage peut inclure différentes autres opérations de tôlerie comme le poinçonnage, le pliage, le découpage, le cisaillage, le perçage, etc.

Dans cet article, nous découvrirons divers aspects du processus d'emboutissage de tôle grâce à l'expérience pratique de Shane.

1. Informations sur les déchets

La ferraille est essentiellement le reflet du trou formé. C'est la même partie dans la position opposée. En vérifiant la ferraille, vous pouvez juger si l'écart entre les matrices supérieure et inférieure est correct.

Si l'espace est trop grand, les déchets auront des surfaces de fracture rugueuses et ondulées et une zone brillante étroite. Plus l'écart est grand, plus l'angle entre la surface de fracture et la zone claire est grand.

Si l'écart est trop petit, les déchets présenteront une surface de fracture à petit angle et une large zone de bande brillante. Des espaces excessifs forment des trous avec de grandes boucles et des déchirures de bord, ce qui entraîne un léger bord fin dépassant de la section.

Un espace trop petit forme une bande avec un léger sertissage et une déchirure à grand angle, résultant en une section plus ou moins perpendiculaire à la surface du matériau.

Un déchet idéal devrait avoir un angle d'effondrement raisonnable et une bande lumineuse uniforme. Cela maintient la pression de poinçonnage à un minimum et forme un trou rond propre avec peu de bavures.

De ce point de vue, augmenter l'entrefer pour prolonger la durée de vie de la matrice revient à sacrifier la qualité du trou fini.

2. Sélection du dégagement de matrice

Le dégagement de la matrice est lié au type et à l'épaisseur du matériau à poinçonner. Un dégagement déraisonnable peut entraîner les problèmes suivants :

(1) Si l'écart est trop grand, la bavure de la pièce estampée est relativement importante et la qualité d'estampage est médiocre.

Si le jeu est trop petit, bien que la qualité de poinçonnage soit bonne, l'usure de la matrice est grave, ce qui réduit considérablement la durée de vie de la matrice et est facile à provoquer la rupture du poinçon.

(2) Si l'espace est trop grand ou trop petit, il est facile de produire une adhérence sur le matériau du poinçon, ce qui entraîne une flexion du matériau lors de l'estampage.

Un espace trop petit est facile à former un vide entre la surface inférieure du poinçon et la tôle, ce qui entraîne le rebond des déchets.

(3) Un dégagement raisonnable peut prolonger la durée de vie de la matrice, avoir un bon effet de déchargement, réduire les bavures et les bords, garder la plaque propre, le diamètre du trou est constant et ne rayera pas la plaque, réduire les temps de meulage, garder le plaque droite et positionnement précis du poinçonnage.

Veuillez vous référer au tableau suivant pour sélectionner le dégagement du moule (les données du tableau sont un pourcentage)

| Sélection du jeu (jeu total) | |||

| Science des matériaux | Minimum | Meilleur | Maximum |

| Cuivre rouge | 8 % | 12 % | 16 % |

| laiton | 6 % | 11 % | 16 % |

| acier doux | 10 % | 15 % | 20 % |

| Aluminium (souple) | 5 % | 10 % | 15 % |

| acier inoxydable | 15 % | 20 % | 25 % |

| % × Épaisseur du matériau =Jeu de matrice |

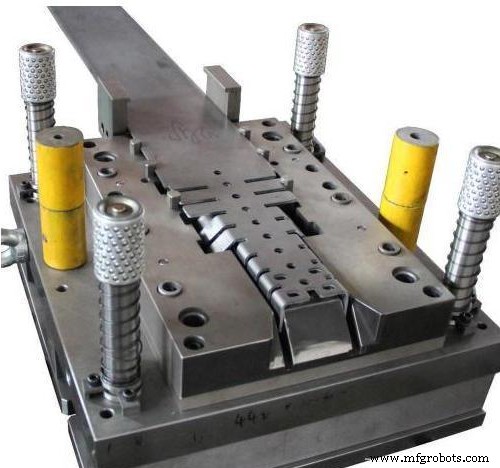

3. Comment améliorer la durée de vie de la matrice

Pour les utilisateurs, l'amélioration de la durée de vie de la matrice peut réduire considérablement le coût d'emboutissage.

Les facteurs affectant la durée de vie de la matrice sont les suivants :

- Type et épaisseur du matériau ;

- Si un jeu de matrice inférieur raisonnable est sélectionné

- Forme structurelle du moule

- S'il y a une bonne lubrification lors de l'emboutissage du matériau

- Si le moule a subi un traitement de surface spécial

- Tels que le placage de titane, le nitrure de carbone et de titane

- Alignement des tourelles supérieure et inférieure

- Utilisation raisonnable du joint de réglage

- Si la matrice à bord incliné est correctement utilisée

- Si la base de matrice de la machine-outil a été usée

4. Problèmes nécessitant une attention particulière lors de l'estampage de trous de taille spéciale

- Si le diamètre minimum du trou est compris entre φ0,8 et φ1,6, utilisez un poinçon spécial.

- Lorsque vous poinçonnez une plaque épaisse, veuillez utiliser une matrice plus grande par rapport au diamètre du trou d'usinage.

Exemple 1. Selon les conditions de traitement du tableau suivant, bien que l'ouverture de traitement corresponde à la matrice de la station A, veuillez utiliser la matrice de la station B.

| Texture du matériau | Épaisseur de la plaque (mm) | Ouverture (mm) |

| Acier doux (40kg/mm 2 ) | 6.0 | 8.2-12.7 |

| Acier inoxydable (60kg/mm 2 ) | 4.0 | 8.2-12.7 |

Exemple 2. Selon les conditions de traitement du tableau suivant, bien que l'ouverture de traitement corresponde à la matrice de la station B, veuillez utiliser la matrice de la station C.

| Texture du matériau | Épaisseur de la plaque (mm) | Ouverture (mm) |

| Acier doux (40kg/mm 2 ) | 6.0 | 22.9-31.7 |

| Acier inoxydable (60kg/mm 2 ) | 4.0 | 22.9-31.7 |

(3) En règle générale, le rapport entre la largeur minimale et la longueur du bord du poinçon ne doit pas être inférieur à 1:10.

Exemple 3. Pour un poinçon rectangulaire, lorsque la longueur de l'arête de coupe est de 80 mm, la largeur de l'arête de coupe ≥ 8 mm est la plus appropriée.

(4) La relation entre la dimension minimale du bord du poinçon et l'épaisseur de la plaque.

Il est suggéré que la dimension minimale du bord du poinçon soit 2 fois l'épaisseur de la plaque.

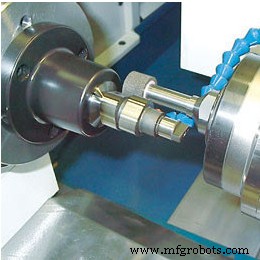

5. Meulage à l'emporte-pièce

1. Importance du meulage à l'emporte-pièce

Un meulage régulier de la matrice est la garantie d'une qualité de poinçonnage constante.

Un meulage régulier de la matrice peut non seulement améliorer la durée de vie de la matrice, mais également améliorer la durée de vie de la machine. Il est nécessaire de saisir le bon temps de broyage.

2. Les caractéristiques spécifiques de la matrice doivent être affinées

Pour le meulage à l'emporte-pièce, il n'y a pas de nombre strict de coups pour déterminer si un meulage est nécessaire.

Cela dépend principalement de la netteté du bord.

Il est principalement déterminé par les trois facteurs suivants :

(1) Vérifiez le congé du tranchant. Si le rayon du congé atteint R0,1 mm (la valeur R maximale ne doit pas dépasser 0,25 mm), un meulage est nécessaire.

(2) Vérifiez la qualité du poinçonnage et s'il y a de grosses bavures ?

(3) Déterminez si le meulage est requis par le bruit de l'emboutissage de la machine.

Si le bruit de la même matrice est anormal lors de l'emboutissage, cela indique que le poinçon a été émoussé et doit être rectifié.

Remarque :le meulage doit également être envisagé si le bord du tranchant devient rond ou si l'arrière du tranchant est rugueux.

3. Méthode de broyage

Il existe de nombreuses façons de rectifier la matrice, qui peuvent être réalisées par une rectifieuse spéciale ou une rectifieuse plane.

La fréquence de meulage du poinçon et de la matrice inférieure est généralement de 4:1 ; Veuillez ajuster la hauteur de la matrice après le meulage.

(1) Dangers de méthodes de broyage incorrectes :

Un meulage incorrect aggravera l'endommagement rapide du bord de la matrice, entraînant une réduction significative du nombre de coups par meulage.

(2) Avantages d'une méthode de broyage correcte :

La qualité et la précision du poinçonnage peuvent être maintenues stables en meulant régulièrement la matrice.

Le tranchant de la matrice s'endommage lentement et a une durée de vie plus longue.

4. Règles de broyage

Les facteurs suivants doivent être pris en compte lors du meulage à l'emporte-pièce :

(1) Lorsque le congé de bord est R0.1-0.25mm, cela dépend de la netteté du bord.

(2) La surface de la meule doit être nettoyée.

(3) Une meule lâche, grossière et douce est recommandée. Comme WA46KV.

(4) La quantité de meulage (quantité de coupe) à chaque fois ne doit pas dépasser 0,013 mm.

La quantité de meulage excessive entraînera une surchauffe de la surface de la matrice, ce qui équivaut au traitement de recuit, ramollissant la matrice et réduisant considérablement la durée de vie de la matrice.

(5) Une quantité suffisante de liquide de refroidissement doit être ajoutée pendant le meulage.

(6) Pendant le meulage, le poinçon et la matrice inférieure doivent être fixés de manière stable et des outillages spéciaux doivent être utilisés.

(7) La quantité de broyage de la matrice est certaine. S'il atteint cette valeur, le poinçon sera mis au rebut.

Si vous continuez à utiliser, il est facile d'endommager le moule et la machine, et le gain ne vaut pas la perte.

(8) Après le meulage, le bord doit être traité avec de la pierre à huile pour éliminer les arêtes et les lignes excessivement tranchantes.

(9) Après le meulage, la lame doit être nettoyée, démagnétisée et huilée.

Remarque :la quantité de meulage de la matrice dépend principalement de l'épaisseur de la plaque emboutie.

6. Faites attention au poinçon avant utilisation

1. Boutique

(1) Essuyez l'intérieur et l'extérieur du manchon supérieur du moule avec un chiffon propre.

(2) Lors du stockage, veillez à ne pas rayer ou bosseler la surface.

(3) Huiler pour éviter la rouille.

2. Préparation avant utilisation

(1) Nettoyez soigneusement le manchon supérieur de la matrice avant utilisation.

(2) Vérifiez la surface pour les rayures et les bosses. Le cas échéant, enlevez-le avec une pierre à huile.

(3) Huile à l'intérieur et à l'extérieur.

3. Précautions lors de l'installation du poinçon sur le manchon de matrice supérieur

(1) Nettoyez le poinçon et huilez son long manche.

(2) Insérez le poinçon dans le bas du manchon de matrice supérieur sur la grande matrice de station sans forcer.

Un marteau en nylon ne peut pas être utilisé.

Lors de l'installation, le poinçon ne peut pas être fixé en serrant les boulons sur le manchon supérieur de la matrice. Les boulons ne peuvent être serrés qu'après le positionnement correct du poinçon.

4. Installez l'ensemble de moule supérieur dans la tourelle

Si vous souhaitez prolonger la durée de vie de la matrice, l'écart entre le diamètre extérieur du manchon supérieur de la matrice et le trou de la tourelle doit être aussi petit que possible.

Par conséquent, veuillez effectuer attentivement les procédures suivantes.

(1) Nettoyez et huilez la rainure de clavette et le diamètre intérieur du trou de la tourelle.

(2) Ajustez la rainure de clavette du manchon de guidage de matrice supérieur pour qu'elle corresponde à la clavette du trou de la tourelle.

(3) Insérez le manchon supérieur du moule directement dans le trou de la tour et veillez à ne pas l'incliner.

Le manchon de guidage supérieur de la matrice doit glisser dans le trou de la tourelle par son propre poids.

(4) Si le manchon supérieur de la matrice s'incline d'un côté, il peut être légèrement frappé vers la droite avec des outils en matériaux souples tels qu'un marteau en nylon.

Répétez les frappes jusqu'à ce que le manchon de guidage de matrice supérieur glisse dans la bonne position par son propre poids.

Remarque :ne pas appliquer de force sur le diamètre extérieur du manchon de guidage de la matrice supérieure, mais uniquement sur le dessus du poinçon.

Ne frappez pas le haut du manchon supérieur de la matrice pour éviter d'endommager le trou de la tourelle et de raccourcir la durée de vie des stations individuelles.

6. Entretien du moule

Si le poinçon est mordu par le matériau et ne peut pas être retiré, veuillez vérifier selon les éléments suivants.

1. Réaffûtage du poinçon et de la matrice inférieure.

La matrice avec un bord tranchant peut traiter de belles sections de coupe. Si le bord est émoussé, une pression de poinçonnage supplémentaire est nécessaire. De plus, la section de la pièce est rugueuse, ce qui entraîne une grande résistance, ce qui fait que le poinçon est mordu par la matière.

2. Dégagement de matrice.

Si le jeu de la matrice n'est pas correctement choisi par rapport à l'épaisseur de la plaque, le poinçon a besoin d'une grande force de démoulage lorsqu'il est séparé de la matière.

Si le poinçon est pris par le matériau pour cette raison, veuillez remplacer la matrice inférieure avec un jeu raisonnable.

3. Statut des matériaux traités.

Lorsque le matériau est sale ou sale, la saleté adhère à la matrice, de sorte que le poinçon est mordu par le matériau et ne peut pas être traité.

4. Matériau déformé.

Après avoir percé le trou, le matériau déformé serrera le poinçon et fera mordre le poinçon.

Les matériaux déformés doivent être nivelés avant le traitement.

5. Utilisation excessive de ressorts.

Provoquera une fatigue printanière. Veuillez toujours vérifier la performance du ressort.

7. Huilage

La quantité d'huile et le nombre d'injections d'huile dépendent des conditions des matériaux de traitement.

Pour les matériaux sans rouille ni tartre, tels que les tôles d'acier laminées à froid et les tôles d'acier résistant à la corrosion, l'huile doit être injectée dans la filière.

Les points d'injection d'huile sont le manchon de guidage, l'orifice d'injection d'huile, la surface de contact entre le corps du couteau et le manchon de guidage, la matrice inférieure, etc. Utilisez de l'huile moteur légère pour l'huile.

Pour les matériaux avec de la rouille et du tartre, la poudre de rouille sera aspirée entre le poinçon et le manchon de guidage pendant le traitement, ce qui entraînera la saleté, de sorte que le poinçon ne puisse pas glisser librement dans le manchon de guidage.

Dans ce cas, si vous appliquez de l'huile, cela facilitera l'adhérence de l'écaille de rouille.

Par conséquent, lors du rinçage de ce matériau, au contraire, essuyez l'huile, décomposez-la une fois par mois et enlevez la saleté du poinçon et de la matrice inférieure avec de l'huile à vapeur (bois de chauffage), essuyez avant le remontage.

Cela peut garantir que le moule a de bonnes performances de lubrification.

8. Problèmes courants et solutions dans le processus d'utilisation des moisissures

Problème 1 :la plaque sort de la mâchoire

| Raison | Résolu |

| Déchargement du moule incomplet | |

| 2. Appliquer du lubrifiant sur la plaque | |

| 3. La matrice robuste est adoptée |

Problème 2 :usure importante des matrices

| Raison | Résolu |

| Jeu de matrice déraisonnable (trop petit) | Augmenter le dégagement de matrice |

| Désalignement des sièges de matrice supérieur et inférieur | |

| Les composants usés du guide-matrice et les inserts de la tourelle n'ont pas été remplacés à temps | Remplacer |

| Surchauffe du poinçon | |

| La mauvaise méthode de meulage entraînera le recuit de la matrice, ce qui aggravera l'usure | |

| Poinçonnage par étapes |

Problème 3 :Courroie de poinçonnage et adhérence du poinçon

| Raison | Résolu |

| Jeu de matrice déraisonnable (trop petit) | Augmenter le dégagement de matrice |

| Passivation du bord du poinçon | Meulage en temps opportun |

| Mauvaise lubrification | Améliorer les conditions de lubrification |

Problème 4 :Rebond des déchets

| Raison | Résolu |

| Problème du module inférieur | Utilisez un matériau pare-balles pour abaisser le moule |

| Pour les trous de petit diamètre, le jeu est réduit de 10 % | |

| Diamètre supérieur à 50,00 mm, espace agrandi | |

| Des rayures sont ajoutées sur le bord du dé | |

| Coup de poing | Augmenter la profondeur de matrice |

| Installer la barre d'éjection en polyuréthane de décharge | |

| Adopter un tranchant oblique |

Problème 5 :déchargement difficile

| Raison | Résolu |

| Jeu de matrice déraisonnable (trop petit) | Augmenter le dégagement de matrice |

| Usure du poinçon | Meulage en temps opportun |

| Fatigue printanière | Remplacer le ressort |

| Adhérence au poinçon | Supprimer l'adhérence |

Question 6 :Bruit de frappe

| Raison | Résolu |

| Difficulté de déchargement | Augmenter le jeu inférieur de la matrice et une bonne lubrification |

| Augmenter la force de décharge | |

| Plaque de décharge avec surface douce | |

| Il y a un problème avec le support de la tôle sur l'établi et dans la tourelle | Matrice de support sphérique |

| Réduire la taille de travail | |

| Augmenter l'épaisseur de travail | |

| Épaisseur de tôle | Utiliser un poinçon oblique |

9. Précautions d'utilisation des outils de formage spéciaux

1. La course du bloc coulissant des différents modèles de machines est différente, faites donc attention au réglage de la hauteur de fermeture de la matrice de formage.

2. Il faut s'assurer que le moulage est suffisant, il doit donc être soigneusement ajusté. Il est préférable de ne pas dépasser 0,15 mm à chaque fois.

Si le réglage est trop important, il est facile d'endommager la machine et le moule.

3. Pour le formage par étirement, veuillez sélectionner un assemblage de ressort léger pour éviter la déchirure de la tôle ou un déchargement difficile en raison d'une déformation inégale.

4. Installez un moule de support de boule autour du moule de formage pour empêcher la feuille de s'incliner.

5. La position de formage doit être aussi éloignée que possible de la pince.

6. Le moulage est mieux réalisé à la fin du programme de traitement.

7. Assurez-vous d'assurer une bonne lubrification de la plaque.

8. Lors de la commande, faites attention au rendement des outils de formage spéciaux. Si la distance de formation des deux est proche, assurez-vous de communiquer avec le vendeur de notre société.

9. Parce que l'outil de formage a besoin d'un long temps de déchargement, la faible vitesse doit être adoptée pendant le traitement de formage, et il est préférable d'avoir un délai.

10. Précautions d'utilisation du cutter rectangulaire

1. La distance de pas doit être aussi grande que possible, qui doit être supérieure à 80 % de la longueur totale de l'outil.

2. Il est préférable de réaliser l'étape de saut à travers la programmation.

3. Il est recommandé d'utiliser une matrice à bord oblique.

12. Comment poinçonner sans dépasser la force nominale de la machine ?

Des trous ronds de plus de 114,3 mm de diamètre doivent être percés au cours du processus de production.

Un si grand trou dépassera la limite supérieure de la force nominale de la machine, en particulier pour les matériaux à haute résistance au cisaillement.

Ce problème peut être résolu en perçant de grands trous à l'aide de plusieurs méthodes de perforation.

Couper le long de la circonférence d'un grand cercle avec une matrice de petite taille peut réduire la force de poinçonnage de moitié ou plus. La plupart des matrices que vous avez déjà peuvent le faire.

11. Une méthode simple pour percer de grands trous ronds

Le moule de cette lentille convexe peut être fabriqué dans la taille de rayon dont vous avez besoin.

Si le diamètre du trou dépasse la force nominale du poinçon, nous recommandons le schéma (A).

Utilisez ce dé pour poinçonner la périphérie du cercle.

Si le diamètre du trou peut être poinçonné dans la plage de force nominale du poinçon, une matrice radiale et une matrice à lentille convexe peuvent percer le trou requis quatre fois sans faire tourner la matrice (B).

12. Enfin, il se forme vers le bas

Lors de la sélection de la matrice de formage, l'opération de formage vers le bas doit être évitée, car elle occupera trop d'espace vertical et entraînera des processus supplémentaires de nivellement ou de pliage de la feuille.

Le formage vers le bas peut également tomber dans la matrice inférieure puis être retiré de la tourelle.

Cependant, si le formage vers le bas est la seule option de processus, il doit être considéré comme la dernière étape du traitement de la tôle.

13. Empêcher la déformation du matériau

Si vous devez percer un grand nombre de trous dans la plaque et que la plaque ne peut pas rester à plat, la cause peut être l'accumulation de contraintes d'emboutissage.

Lors du poinçonnage d'un trou, le matériau autour du trou est étiré vers le bas, ce qui augmente la contrainte de traction sur la surface supérieure de la plaque.

Le mouvement vers le bas entraîne également l'augmentation de la contrainte de compression sur la surface inférieure de la plaque.

Pour poinçonner un petit nombre de trous, le résultat n'est pas évident, mais avec l'augmentation du nombre de trous de poinçonnage, la contrainte de traction et la contrainte de compression augmentent également de façon exponentielle jusqu'à ce que la plaque se déforme.

Une façon d'éliminer cette déformation est :

Percez tous les autres trous, puis revenez pour percer les trous restants.

Bien que cela produise la même contrainte sur la plaque, cela désintègre l'accumulation de contraintes de traction/compression causées par les poinçonnages successifs dans la même direction.

De cette manière, le premier lot de trous partage l'effet de déformation du deuxième lot de trous.

14. Si votre bride inox est déformée

Appliquez un lubrifiant de formage de haute qualité sur le matériau avant le bridage, ce qui peut mieux séparer le matériau de la matrice et se déplacer en douceur sur la surface inférieure de la matrice pendant le formage.

Cela donne au matériau une meilleure chance de répartir les contraintes générées lorsqu'il est plié et étiré, afin d'éviter la déformation sur le bord du trou de formage et l'usure au fond du trou de formage.

15. Suggestions pour surmonter les difficultés de déchargement

1. Utilisez un poinçon avec de fines particules de caoutchouc.

2. Augmentez le dégagement inférieur de la matrice.

3. Vérifiez la fatigue du ressort.

4. Utilisez une matrice robuste.

5. Utilisation appropriée de la matrice à bord oblique.

6. Lubrifiez la plaque.

7. La tête de décharge en polyuréthane doit être installée pour les grandes matrices de station.

16. Principales causes du rebond des déchets

1. La netteté du tranchant. Plus le congé de l'arête de coupe est grand, plus il est facile de provoquer un rebond des déchets.

2. Module d'entrée de matrice. Lors de l'emboutissage de la matrice à chaque station, les exigences relatives au module d'entrée sont certaines. Le module d'entrée est petit, ce qui est facile à provoquer un rebond des déchets.

3. Si le dégagement de la matrice est raisonnable. Un dégagement de matrice déraisonnable est facile à provoquer un rebond des déchets.

4. S'il y a une tache d'huile sur la surface de la plaque traitée.

Cependant, vous devrez effectuer une maintenance de routine et régulière pour vous assurer que les liquides de refroidissement et les systèmes de livraison répondent aux attentes.

Ceci est un article invité par Shane De l'équipe MachineMfg

Shane travaille dans l'industrie du génie mécanique depuis plus de 5 ans. Il adore écrire et se concentre sur le partage d'informations techniques, de conseils, de solutions détaillées et de réflexions sur les métaux et le travail des métaux. Grâce à ses articles, les utilisateurs peuvent toujours facilement résoudre les problèmes connexes et trouver ce qu'ils veulent.

Technologie industrielle

- 5 faits amusants sur le moulage sous pression

- Amélioration des processus :la clé des gains de main-d'œuvre à long terme

- Estampage de précision des métaux :tout savoir à ce sujet

- Contrôle et influence de la température pendant le processus de moulage sous pression

- Quelle est la différence entre le forgeage, l'emboutissage et le moulage ?

- Estampage progressif par rapport à l'estampage par transfert

- Thyristor contre transistor :points clés pour distinguer les deux

- Qu'est-ce qu'une matrice d'estampage progressive ?

- L'importance du dégagement de matrice dans l'opération de poinçonnage