Éléments clés à savoir sur le moulage par injection en deux étapes

Le moulage par injection en deux étapes est un processus de fabrication en deux étapes qui permet la production rapide de pièces complexes et fonctionnelles à partir de différents matériaux de manière très efficace.

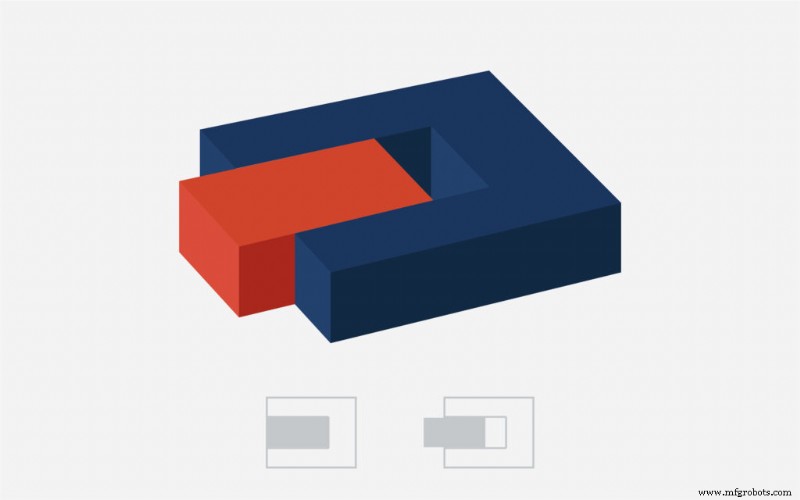

La première étape du processus de moulage par injection en deux étapes est assez similaire au moulage par injection traditionnel :la résine chauffée est injectée dans un moule correctement chauffé. Cependant, le processus de moulage par injection à deux injections comprend une étape ultérieure supplémentaire :la pièce fraîchement moulée est rapidement transférée dans un deuxième moule, devenant le substrat sur lequel la deuxième injection est injectée.

Des liaisons chimiques se forment entre les deux résines thermoplastiques différentes au fur et à mesure que la pièce refroidit (le substrat sera encore chaud lors du deuxième tir, ce qui peut en fait augmenter la résistance de ces liaisons). Une fois la pièce refroidie, elle peut être éjectée.

Le transfert entre les moules est généralement effectué par un plateau rotatif, un bras robotisé, une glissière ou une autre forme d'équipement spécialisé, ce qui fait du moulage en deux temps un processus avec des coûts de démarrage assez élevés. Cependant, une fois mis en place, le processus est largement automatisé, ce qui rend le moulage en deux étapes particulièrement rentable pour la production de pièces à grand volume.

Que vous ayez simplement besoin d'un rappel rapide ou que vous soyez entièrement nouveau dans le monde du moulage par injection, voici les bases du moulage par injection en deux étapes.

Les nombreuses applications du moulage par injection en deux étapes

Le moulage par injection de plastique en deux étapes est utilisé pour créer des produits destinés à des industries allant des biens de consommation et des pièces automobiles aux composants médicaux et à l'électronique. Beaucoup de ces produits nécessitent un certain type d'amortissement acoustique ou vibratoire et/ou comportent des appareils multicolores ou multi-matériaux, des pièces rigides avec des poignées souples, des charnières flexibles ou des segments mobiles. Le moulage en deux étapes peut également être utilisé en tandem avec le moulage par insertion pour ajouter plusieurs couches de plastique à un insert métallique.

Le moulage à deux coups est souvent utilisé pour créer des surfaces antidérapantes et des poignées ergonomiques qui rendent les produits allant des outils électriques aux étuis de téléphone plus faciles, plus sûrs et plus confortables à tenir. Le matériau surmoulé dans le deuxième coup a généralement des propriétés élastomères supérieures à celles du substrat, ce qui rend également le processus utile pour mouler des joints et des amortisseurs directement sur les produits.

Les avantages du moulage par injection en deux étapes

Ne laissez pas le coût initial initial du moulage par injection en deux temps vous effrayer - cette dépense est généralement compensée par des économies de coûts dans un certain nombre de domaines clés, à savoir la consolidation des pièces, l'efficacité de la production et l'amélioration de la qualité des pièces. Une grande quantité de pièces amorties sur le coût de l'outillage peut également être négligeable si l'on considère les coûts globaux du moulage par injection en deux temps.

Le moulage par injection de plastique en deux étapes permet de réduire au minimum le nombre de pièces dans un assemblage de produit donné. L'optimisation de vos conceptions de moules et de pièces pour réduire le nombre total de composants peut entraîner des économies de plusieurs dizaines de milliers de dollars en développement, prototypage et test pour chaque pièce consolidée.

Le moulage par injection en deux temps vous permet d'utiliser un seul outil pour fabriquer plusieurs composants. Les machines qui utilisent un plateau rotatif, par exemple, font pivoter le substrat de 180 degrés lorsqu'il est transféré dans le second moule, ce qui libère le premier moule pour créer un substrat supplémentaire pendant que le second moule se remplit. Étant donné que ce processus est hautement automatisé, les coûts opérationnels et la main-d'œuvre restent faibles. Non seulement que; le moulage en deux étapes permet également de réduire (voire d'éliminer entièrement) le besoin d'assemblage, de soudage ou de traitement de post-production supplémentaire.

Le moulage en deux temps permet également une plus grande flexibilité de conception - y compris la possibilité de concevoir des pièces plus géométriquement complexes (qui peuvent ne pas pouvoir être créées par assemblage et autres moyens) - tout en réduisant les taux de rebut dans le processus. Enfin, étant donné que les pièces moulées par injection en deux étapes sont créées avec le même outil, vous constaterez peut-être que vos tolérances peuvent être un peu plus lâches sans sacrifier la précision de la pièce ou la répétabilité de la production.

Considérations matérielles importantes pour le moulage par injection en deux étapes

Lorsqu'ils sont correctement utilisés, le moulage par injection en deux temps et le surmoulage tirent parti des liaisons chimiques qui se forment entre les matériaux lorsque la pièce refroidit. Cependant, les deux matériaux doivent être compatibles pour que ces liaisons se forment. La compatibilité des matériaux de moulage à deux injections fait référence à la stabilité des deux matériaux lorsqu'ils entrent en contact. Si le contact provoque une réaction chimique, même légère, les deux matériaux ne peuvent pas être utilisés ensemble.

Un autre facteur à considérer est la séquence des deux plans. En général, le plus rigide des deux matériaux doit être injecté en premier, formant le substrat du deuxième matériau. Autrement dit, si le matériau à plus haute température de fusion n'est pas injecté en premier, le deuxième coup risque de déformer toute la pièce. Si un composant implique à la fois des matériaux opaques et transparents, les matériaux transparents doivent être injectés en premier pour cette raison également. De plus, le taux de retrait de chaque matériau doit également être pris en compte, car un retrait inégal peut entraîner une bavure ou un gauchissement pendant la production et le refroidissement.

Autres considérations de conception pour le moulage par injection en deux étapes

Les angles de dépouille sont essentiels dans le moulage par injection, et particulièrement importants dans le moulage par injection à deux injections, car le substrat doit pouvoir se déplacer rapidement du premier moule au second sans coller.

De plus, en cas de rotation, la conception des machines de production doit également être prise en compte - la deuxième porte doit être située à côté du système d'éjection pour garantir la qualité du produit. Enfin, il convient de noter qu'un effet d'étanchéité peut être créé en injectant un peu plus de matière que nécessaire lors du premier tir et en pressant davantage le substrat (grâce à l'utilisation d'une cavité intelligemment conçue) lors du deuxième tir.

Découvrez dès aujourd'hui les avantages du moulage par injection en deux étapes

Bien qu'utile, le moulage par injection en deux temps est un processus difficile à maîtriser. Le processus de moulage en deux étapes peut être utilisé pour créer des pièces d'utilisation finale et des biens de consommation complexes et de haute qualité, tant que vous tenez compte de certaines variables de conception, de matériau et de processus. Cependant, même les plus petits contretemps et erreurs peuvent coûter cher et allonger les délais de production.

Visitez notre centre de ressources pour en savoir plus sur moulage par injection plastique , nos programmes de développement de produits et bien plus encore. Ou contactez-nous dès aujourd'hui pour en savoir plus sur nos services de moulage par injection.

Prêt à fabriquer vos pièces avec Fast Radius ?

Commencez votre devisTechnologie industrielle

- 6 choses que vous ne saviez pas sur l'impression 3D

- choses à savoir sur les mandrins à vide

- Cinq choses à savoir sur l'embauche d'une entreprise de transport de voitures

- Ce que vous devez savoir sur le moulage par injection plastique

- Cinq choses que vous devez savoir sur les micro-outils

- 5 choses que vous ne saviez pas sur le titane

- Ce que vous devez savoir sur la sérigraphie des PCB

- Ce qu'il faut savoir sur les assemblages de circuits imprimés à rotation rapide

- 8 choses à savoir sur ISO 9000