Types de défauts de moulage - Aperçu complet

Dans cet article, nous allons en savoir plus sur les défauts de casting et quels sont les types de défauts de moulage .

Qu'est-ce que les défauts de diffusion ?

Défauts de moulage :Il s'agit d'une irrégularité indésirable qui apparaît dans la coulée lors du processus de coulée du métal. Les défauts de coulée de métal peuvent survenir pour diverses raisons ou provenir de diverses sources. Nous passerons en revue toutes les principales formes de défauts de casting dans cet article. Certains défauts peuvent être négligés ou tolérés, tandis que d'autres sont inacceptables et doivent être corrigés pour que les pièces fonctionnent correctement.

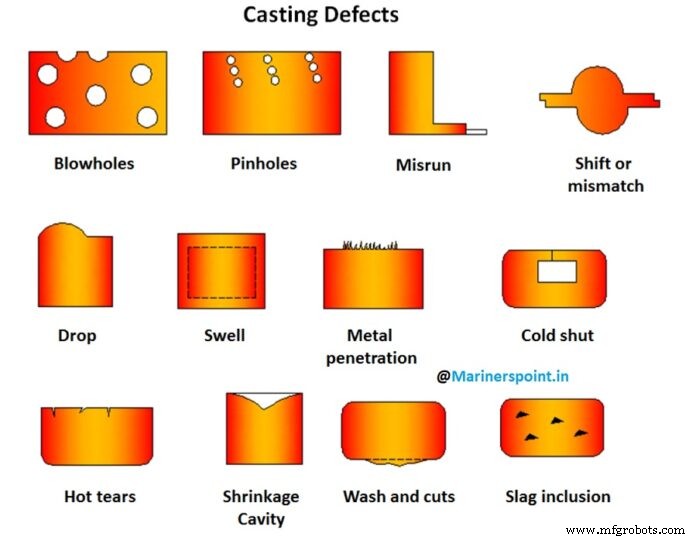

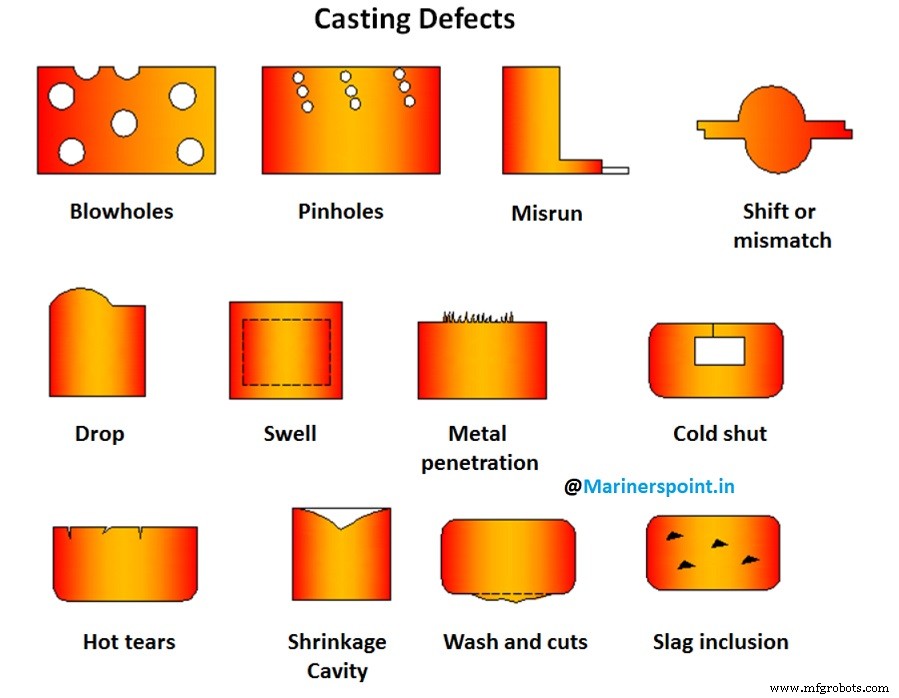

Types de défauts de moulage

Le moulage au sable, en particulier, est sujet à certains défauts qui, dans un moulage bien conçu, peuvent être contrôlés par une technique de fonderie appropriée, mais ne sont pas entièrement évitables. Cependant, les types courants de défauts de moulage trouvés, leurs causes et remèdes sont expliqués ci-dessous.

1. Quarts de travail

Il s'agit d'un défaut de casting externe causé par un mauvais placement du noyau ou une inadéquation des parties supérieure et inférieure de la pièce moulée, généralement au niveau d'une ligne de séparation. Mauvais alignement des flacons dans une autre cause probable de décalage.

Ces défauts de moulage peuvent être évités en assurant un alignement correct du modèle ou de la pièce de matrice, en moulant les boîtes, en montant correctement les modèles sur les plaques modèles et en vérifiant les flacons, les goupilles de positionnement, etc. avant utilisation.

2. Déformation

Le gauchissement est une déformation non intentionnelle et indésirable dans un moulage qui se produit pendant ou après la solidification. En raison des différents taux de solidification des différentes sections d'une pièce moulée, des contraintes sont créées dans les parois adjacentes, entraînant un gauchissement dans ces zones. Grand et plat

les sections ou les sections qui se croisent telles que les nervures sont particulièrement sujettes au gauchissement.

Le remède consiste à produire de grandes surfaces avec une construction ondulée et ondulée, ou à ajouter suffisamment de nervures ou de formes semblables à des nervures, pour fournir des taux de refroidissement égaux dans toutes les zones. Une conception de moulage appropriée peut grandement contribuer à réduire le gauchissement du moulage.

3. Aileron

3. Aileron

Une fine projection de métal, non destinée à faire partie du moulage, est appelée ailette. Les ailettes se produisent généralement à la séparation des sections de moule ou de noyau. Les moules et les noyaux mal assemblés provoqueront des ailettes. Un lestage insuffisant des moules, ou un mauvais serrage des flacons peuvent à nouveau produire l'ailette.

Le remède repose sur l'utilisation d'un poids suffisant sur la partie supérieure du moule pour que les deux parties s'emboîtent étroitement et sur un assemblage correct des moules et des noyaux utilisés pour la coulée.

4. Houle

Un gonflement est un agrandissement de la cavité du moule par la pression du métal, entraînant un agrandissement localisé ou global de la pièce moulée. Ceci est causé par un enfoncement incorrect ou défectueux du moule. Pour éviter la houle, le sable doit être damé correctement et uniformément.

5. Évents

Les soufflures sont des trous ronds et lisses apparaissant sous la forme d'un groupe d'un grand nombre de petits trous sous la surface d'un moulage. Ce sont des bulles de gaz emprisonnées aux parois lisses. Les soufflures sont causées par une humidité excessive dans le sable, ou lorsque la perméabilité du sable est faible, que les grains de sable sont trop fins, que le sable est trop dur ou que la ventilation est insuffisante.

Pour éviter les soufflures, la teneur en humidité du sable doit être bien ajustée, du sable de granulométrie appropriée doit être utilisé, le pilonnage ne doit pas être trop dur et la ventilation doit être adéquate.

6. Déposez

Une goutte se produit lorsque la surface supérieure du moule se fissure et que des morceaux de sable tombent dans le métal en fusion. Ceci est causé par une faible résistance et un pilonnage doux du sable, un fluxage insuffisant du métal en fusion et un renforcement insuffisant des projections de sable dans la chape. Les facteurs ci-dessus sont éliminés pour éviter les chutes.

7. Saleté

Dans certains cas, des particules de saleté et de sable sont incrustées dans la surface de coulée. Ceci est causé par l'écrasement du moule dû à une mauvaise manipulation, au lavage du sable et à la présence de particules de laitier dans le métal en fusion.

La saleté peut être empêchée de pénétrer dans la cavité du moule par un fluxage approprié et l'utilisation de pièges à saleté.

8. Nid d'abeille ou spongieux

8. Nid d'abeille ou spongieux

Ce sont des défauts de moulage externes constitués d'un certain nombre de petites cavités à proximité. Le nid d'abeilles est causé par des salissures ou "pellicules" maintenues mécaniquement en suspension dans le métal en fusion, et est dû à un écumage imparfait dans la poche.

Le remède est d'empêcher le lessivage du sable et d'éliminer les particules de scories présentes dans le métal en fusion par un écrémage approprié dans la poche.

9. Pénétration du métal et surface rugueuse

Ce défaut de coulée apparaît comme une surface externe inégale et rugueuse de la coulée. La pénétration du métal entre les grains de sable se produit en raison de la faible résistance, de la grande taille des grains, de la perméabilité élevée et du pilonnage doux du sable. Les remèdes consistent à éliminer les causes mentionnées ci-dessus.

10. Trous de sable

Des trous de sable se trouvent sur la surface externe ou à l'intérieur du moulage. Ils sont causés par le lavage de sable meuble dans la cavité du moule et la fusion à l'intérieur de la pièce coulée ou le versement rapide du métal en fusion. Les trous de sable sont évités en nettoyant correctement le moule et en versant soigneusement le métal en fusion.

11. Trous d'épingle

Les piqûres sont de nombreux petits trous, généralement inférieurs à 2 mm, visibles à la surface de la pièce moulée nettoyée par grenaillage. Ces défauts de coulée sont causés par le sable à forte teneur en humidité, l'absorption d'hydrogène ou de monoxyde de carbone ou lorsque l'acier est coulé à partir de poches humides ou n'est pas suffisamment gazéifié.

Ce défaut de moulage peut être minimisé en utilisant de bonnes pratiques de fusion et de fluxage, en réduisant la teneur en humidité du sable de moulage et en facilitant sa perméabilité, et en favorisant un taux de solidification rapide.

12. Croutes

Les croûtes sont une sorte de projection sur le moulage qui se produit lorsqu'une partie coule de la face du moule ou du noyau se soulève et le métal en dessous en une couche mince. En d'autres termes, le métal liquide pénètre derrière la couche superficielle de sable. Les croûtes peuvent être identifiées comme des projections rugueuses et irrégulières sur la surface contenant du sable incrusté.

Ces défauts de coulée sont causés par l'utilisation de sable trop fin, de sable à faible perméabilité et faible teneur en humidité, et par un pilonnage irrégulier du moule ou un écoulement intermittent ou lent du métal en fusion sur la surface du sable, produisant ainsi un échauffement local intense.

Le mélange d'additifs tels que la farine de bois, le charbon marin ou la dextrine dans le sable est une étape qui éliminera ces défauts de moulage.

13. Cavité de retrait

La cavité de retrait est un vide ou une dépression dans la coulée causée principalement par une solidification incontrôlée et aléatoire du métal. Cela peut également être produit si la température de coulée est trop élevée.

Ces défauts de coulée peuvent être éliminés en appliquant le principe de la solidification directionnelle dans la conception des moules et en utilisant judicieusement les refroidissements, le rembourrage, etc.

14. Larmes chaudes (tractions)

Ce sont des fissures internes ou externes aux bords irréguliers qui se produisent immédiatement après la solidification du métal. Des déchirures à chaud peuvent se produire si le moulage est mal conçu et que des changements de section brusques ont lieu, qu'aucun congé et rayon d'angle appropriés ne sont fournis et que les frissons sont mal placés. Des températures de coulée incorrectes et un mauvais placement ou des portes et contremarches et un pilonnage dur peuvent également créer des larmes chaudes.

Une conception améliorée, une solidification directionnelle appropriée, un taux de refroidissement uniforme, des températures de coulée correctes et un contrôle de la dureté du moule éliminent les déchirures à chaud.

15. Arrêt à froid et erreur d'exécution

Une fermeture à froid est un défaut externe de coulée formé en raison de la fusion imparfaite de deux vapeurs de métal dans la cavité du moule ou de sections inégales de modèle assemblées. Ces défauts de coulée peuvent apparaître comme une fissure ou un joint aux bords arrondis. Une coulée mal exécutée est une coulée qui manque d'exhaustivité en raison de l'incapacité du métal à remplir la cavité du moule.

Les raisons d'une fermeture à froid ou d'un mauvais fonctionnement peuvent être des sections et une épaisseur de paroi trop minces, un système de déclenchement inapproprié, des motifs endommagés, une coulée lente et intermittente, une mauvaise fluidité du métal causée par une basse température de coulée, une composition d'alliage inappropriée, etc. Utilisation de métal plus chaud, fréquent l'inspection et le remplacement des modèles et des boîtes à noyaux et la conception appropriée de la pièce coulée en gardant à l'esprit les principes fondamentaux de la porte sont quelques-unes des étapes qui peuvent être utilisées pour éliminer les défauts de coulée à froid et mal exécutés.

16. Court coulé

Lorsque la cavité métallique n'est pas complètement remplie lors d'une coulée, le défaut est dit coulé court. Une quantité suffisante de métal dans la poche à température correcte éliminera ces défauts de coulée.

17. Poche d'air interne

Cela apparaît sous la forme de petits trous à l'intérieur du moulage et est causé par le versement de métal bouillant ou par le versement rapide du métal fondu dans le moule. Un métal défectueux et de mauvaise qualité, ainsi qu'un sable excessivement humide peuvent également créer des poches d'air. La bonne température de coulée du métal en fusion, la bonne qualité du métal et le sable sec minimisent considérablement ce défaut.

Conclusion

Nous avons discuté de l'irrégularité indésirable qui apparaît dans la coulée pendant le processus de coulée du métal, connue sous le nom de défauts de coulée. Les défauts de moulage peuvent être minimisés si des précautions et des précautions appropriées sont prises. Les défauts de moulage créent un impact négatif sur la production globale et, par conséquent, une bonne connaissance doit être là sur les types de défauts de moulage pour les minimiser.

Technologie industrielle

- Sable de moulage :types et constituants | Coulée | Métallurgie

- Types de défauts de moulage | Métaux | Secteurs | Métallurgie

- Qu'est-ce que le casting ? - Définition | Types de coulée

- 10 différents types de modèles de moulage

- Défauts de fonderie :types, causes et remèdes

- Prototype rapide pour le moulage au sable

- Sable vert vs moulage au sable résine

- Moulage au sable contre coulée centrifuge

- Moulage au sable vs forgeage