Différence entre la fabrication additive et soustractive

La fabrication est une étape cruciale de la production qui convertit réellement les matières premières ou les déchets en produits souhaités en ajoutant une valeur substantielle. Plusieurs processus de fabrication existent pour répondre au besoin de traiter une grande variété de matériaux de manière radicale. Le besoin croissant de produits miniaturisés avec une meilleure qualité de surface et davantage de fonctionnalités intégrées a ouvert la voie à un développement rapide de la fabrication et, par conséquent, divers processus sophistiqués ont évolué pour traiter efficacement les matériaux afin de mieux répondre à la demande actuelle du marché. La portée de la fabrication s'est également élargie progressivement pour couvrir un vaste domaine allant des secteurs industriels séculaires aux entreprises avancées de produits ou de services pour contribuer de manière adéquate à leurs besoins.

Divers partisans ont tenté de classer tous les processus de fabrication de manière systématique; cependant, dans de nombreux cas, une telle classification ne parvient pas à englober sans ambiguïté les processus nouvellement développés. Compte tenu de tous les processus pertinents, la fabrication peut être classée dans les cinq groupes suivants :

Processus de casting : Ici, la matière première est fondue pour être versée dans une cavité pré-construite et la même chose peut subir une solidification. On obtient ainsi un produit de forme inverse de la cavité. Ce processus séculaire est adapté pour donner une forme de base au composant car il ne peut ni produire de formes complexes ni donner des surfaces lisses. Tous les processus de coulée et de moulage (comme le moule en sable, le moulage sous pression, le moulage par injection, etc.) suivent ce principe de base.

Processus d'adhésion : Ici, deux composants solides ou plus peuvent être joints temporairement ou définitivement. L'assemblage peut être réalisé soit par fusion pour former une coalescence, soit à l'aide d'autres éléments mécaniques. Le soudage, le rivetage, le brasage, le brasage, l'assemblage, l'assemblage par ajustement, le collage, la fixation, le joint fendu, le joint articulé, etc. relèvent de l'assemblage. Les processus de démontage en font également partie.

Processus de modification : Ici, les propriétés des matériaux ou la forme de base peuvent être modifiées par divers moyens pour mieux répondre aux exigences. Divers processus de formage tels que le forgeage, le laminage, l'étirage, l'extrusion, etc. sont utilisés pour la transformation de la forme ; tandis que le traitement thermique, le traitement cryogénique, le revêtement, etc. sont utilisés pour modifier les propriétés des composants.

Processus additifs : Ici, des couches de matériau sous forme semi-solide sont ajoutées les unes sur les autres pour construire directement un véritable composant tridimensionnel ayant les caractéristiques requises et une précision améliorée. Ainsi, il élimine l'exigence de post-traitement; cependant, de tels procédés conviennent aux composants de petite taille. Les processus de prototypage rapide (comme l'impression 3D, la stéréolithographie, le frittage sélectif par laser, etc.) suivent le principe additif.

Processus soustractifs : Comme son nom l'indique, ici, couche par couche, le matériau est retiré de la pièce solide pour finalement produire le produit prévu. Il y a donc un gaspillage de matière. Les procédés d'usinage ou de découpe des métaux suivent le principe soustractif. Les exemples incluent le tournage, le façonnage, le fraisage, le perçage, le meulage, le rodage, l'usinage par jet abrasif, l'usinage par décharge électrique, l'usinage par faisceau laser, etc.

Table :Différences entre la fabrication additive et soustractive

| Fabrication additive | Fabrication soustractive |

|---|---|

| Ici, des couches de matériau sont ajoutées les unes sur les autres pour créer un composant 3D. | Ici, des couches de matériau sont retirées d'un bloc solide pour obtenir le composant 3D souhaité. |

| Il convient aux matériaux à bas point de fusion. | Le point de fusion ne pose généralement aucune restriction. |

| La densité volumique du matériau de travail peut être modifiée pendant le fonctionnement. | La densité volumique du matériau de travail ne peut pas être modifiée pendant le fonctionnement. |

| Aucun gaspillage de matière n'a lieu. | Le gaspillage de matière se produit sous diverses formes comme les copeaux, la vaporisation, etc. |

| Les procédés additifs conviennent à une gamme restreinte de matériaux. | Les processus soustractifs ne posent aucune restriction sur le matériau de travail. |

| Il convient aux composants de petite taille. Il ne peut pas accueillir de gros composants. | Il peut traiter des objets petits à grands. |

| Toute forme complexe peut être directement produite par ces processus. | La complexité des composants impose des restrictions sur sa faisabilité. |

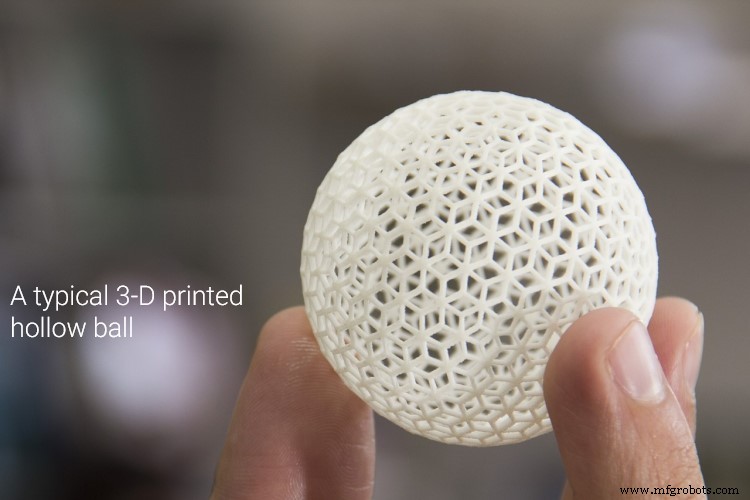

| Des pièces creuses internes entièrement fermées peuvent être fabriquées facilement. | Une cavité entièrement fermée ne peut pas être produite. |

| Les processus additifs prennent du temps et nécessitent un équipement sophistiqué, un travailleur expérimenté et un contrôle rigoureux de l'environnement. | Les processus soustractifs sont rapides, économiquement moins chers et ergonomiquement relaxants. |

Philosophie d'addition et de soustraction : Les deux philosophies sont utilisées pour produire de véritables composants ou caractéristiques tridimensionnels avec une précision dimensionnelle améliorée et une tolérance étroite ; cependant, ils diffèrent dans leurs approches. La fabrication additive suit le principe consistant à ajouter des matériaux couche par couche les uns sur les autres conformément à la conception pour finalement construire le produit ayant les caractéristiques prévues. Ainsi, le processus commence avec une hauteur nulle (pas de matériau) et progressivement sa hauteur augmente au fur et à mesure que les couches sont déposées. Le matériau est généralement déposé sous forme semi-solide et la couche suivante est ajoutée une fois que la couche précédente est complètement sèche. Contrairement à cela, dans la philosophie de fabrication soustractive, le matériau couche par couche est retiré de l'emplacement souhaité d'un bloc solide pour finalement obtenir le composant souhaité. Ainsi, le processus commence par un bloc de matière première solide et la matière en est retirée pour créer les caractéristiques souhaitées. Le matériau peut être éliminé de plusieurs manières (comme le cisaillement sous forme de copeaux solides, la fusion et la vaporisation, l'ionisation, la pulvérisation, etc.) en fonction du processus utilisé.

Point de fusion du matériau de travail : Avec les procédés additifs, le matériau de travail doit soit fondre, soit le rendre plastique par chauffage. Un matériau avec un point de fusion plus élevé consommera plus de chaleur pour devenir plastique (semi-solide) afin qu'il puisse être ajouté sur la couche précédente. Ainsi, il est préféré pour les matériaux à bas point de fusion comme le plastique ou le PMMA. Cependant, le point de fusion n'est pas un facteur considérable pour le traitement des matériaux d'ingénierie par des méthodes soustractives, car le matériau est éliminé sous forme solide ou par ionisation. Dans de tels processus NTM basés sur l'énergie thermique où le matériau est éliminé par fusion et vaporisation, l'intensité énergétique du faisceau reste toujours excessivement supérieure au point de fusion des matériaux. Par exemple, dans l'EDM, la température localisée dépasse 10 000 °C, ce qui est bien supérieur à 3 422 °C (point de fusion du titane, point de fusion le plus élevé parmi tous les métaux).

Manipuler la densité volumétrique : Le plus grand avantage des procédés additifs est la possibilité de modifier la densité du matériau de travail lors du dépôt des couches. Ici, une densité dans une plage de 20 à 100 % peut être adoptée et le volume global du matériau peut être modifié de manière contrôlée. Cela peut, d'une manière, réduire la consommation de matériau et, d'une autre manière, réduire considérablement le poids des composants, la plupart du temps sans sacrifier la résistance des parois. Une telle facilité ne peut pas être obtenue avec des procédés soustractifs, car la densité du matériau de travail reste la même tout au long de l'opération. Ainsi, le poids du composant ne peut pas être réduit une fois que le bloc de matière première de base est sélectionné.

Gaspillage de matériel : Avec les processus additifs, une fine couche de matériau est ajoutée sur la couche précédente selon la conception (conception assistée par ordinateur, comme la CAO). Ainsi, lorsqu'il existe une cavité ou une fente, le matériau n'est pas déposé à cet endroit. Le dépôt répété de matériau en couches selon la conception produit finalement l'objet 3D prévu. Aucun autre post-traitement n'est effectué dessus ; donc aucun gaspillage de matière ne se produit. Avec les procédés soustractifs, la matière en excès est progressivement retirée de la matière première de base; cependant, une telle élimination peut se produire sous diverses formes (comme des copeaux solides, la fusion et la vaporisation, l'ionisation, la pulvérisation, etc.) en fonction du processus utilisé.

Adaptabilité : Jusqu'à présent, avec le développement le plus complet de la technologie, les procédés additifs conviennent aux matériaux sélectifs tels que le plastique et le PMMA. De plus, il ne peut pas gérer des objets plus volumineux ; la capacité du système est généralement limitée à 2 kg. Cependant, les processus soustractifs peuvent traiter une grande variété de matériaux. Certaines propriétés mécaniques, électriques et thermiques (comme la dureté, la fragilité, la conductivité électrique, le point de fusion, etc.) imposent des restrictions sur l'usinabilité pour un procédé particulier, mais ces limitations peuvent être surmontées en employant un autre procédé. Ces processus sont également capables de gérer efficacement des objets plus volumineux.

Production de formes complexes et de pièces creuses : Dans les processus additifs, le dessin CAO est d'abord découpé en couches minces (l'épaisseur de la couche dépend de la précision dimensionnelle et de la finition de surface souhaitées), puis le matériau est ajouté couche par couche les unes sur les autres. Ainsi, toute forme compliquée peut être prise en compte lors du tranchage et des étapes de dépôt de matériau ultérieures, et élimine ainsi le besoin de post-traitement. Il peut même produire des pièces creuses internes, comme une cavité entièrement fermée. Les processus soustractifs ont une capacité limitée à produire des formes complexes. Il ne peut pas créer de cavité entièrement fermée.

Aspects industriels : Les processus additifs prennent du temps car le temps de dépôt de la couche et ensuite le temps de séchage y sont associés. Cependant, tout en fabriquant des objets de petite taille ayant des formes complexes et une grande précision (par exemple un prototype), cela peut être rapide et rentable, surtout si la quantité de production est très petite. Un contrôle strict de l'environnement de la salle de travail est également souhaité dans de nombreux cas. Bien que les processus additifs apparaissent comme une alternative appropriée aux processus soustractifs dans certains domaines, pour la production en série de grands objets de forme simple, les processus soustractifs peuvent largement supplanter leur rival.

Une comparaison scientifique entre la fabrication additive et la fabrication soustractive est présentée dans cet article. L'auteur vous suggère également de parcourir les références suivantes pour une meilleure compréhension du sujet.

- Fabrication additive de métaux :la technologie, les matériaux, la conception et la production par L. Yang, K. Hsu, B. Baughman, D. Godfrey, F. Medina, M. Menon et S. Wiener (1 er édition, Springer).

- Fabrication additive :impression 3D pour le prototypage et la fabrication par A. Gebhardt et J. Hötter (1 er édition, Hanser).

- Newman et al. (2015); Planification de processus pour les technologies de fabrication additive et soustractive ; Annales du CIRP ; Vol. 64 (1); pages 467-470.

Technologie industrielle

- 5 processus courants de fabrication additive

- Fabrication additive vs fabrication soustractive

- Défis et opportunités de l'impression 3D et de la fabrication additive

- Différence entre l'entraînement par chaîne et l'entraînement par engrenage

- Différence entre la transmission par courroie et la transmission par chaîne

- Différence entre le processus de tournage et le processus de fraisage

- Différence entre l'outil de coupe et la meule

- Différence entre l'usinage et le meulage

- Comment la fabrication additive et la fabrication traditionnelle sont des processus complémentaires