Bois transparent et autres percées dans la science du bois

Polyvalent, neutre en carbone, renouvelable. Non, ce n'est pas le slogan marketing d'un nouveau matériau spécial qui vient d'être développé, mais trois des caractéristiques clés d'un matériau très familier - le bois - un matériau qui à ce jour nous surprend encore par son adaptabilité et continue d'être à la pointe du développement des matériaux. Dans cet article, je vais plonger dans certains de ces développements passionnants - du bois transparent aux composites de bois carbonisé.

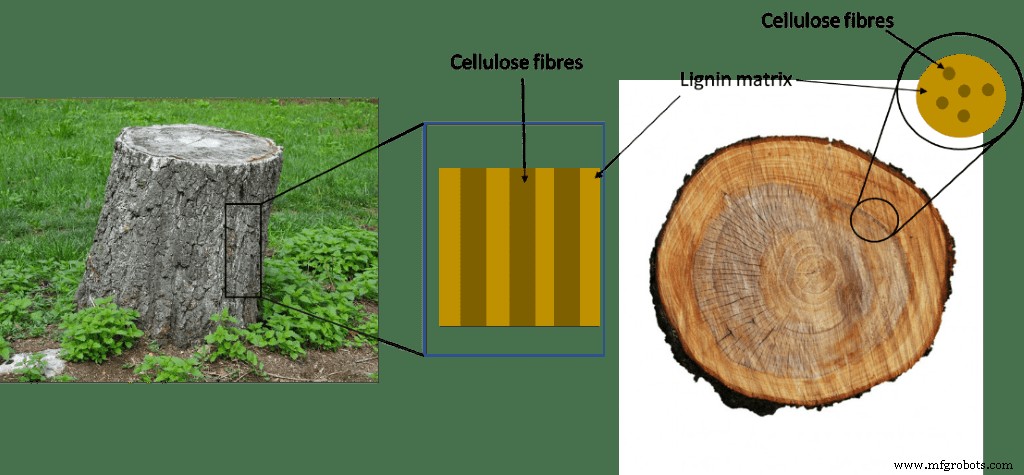

Tout d'abord, un petit rappel sur le bois. Le bois est un composite naturel de fibres de cellulose incorporées dans une matrice de lignine. La cellulose agit comme de longues barres sur toute la longueur du tronc et confère au bois sa résistance à la traction, tandis que la matrice de lignine confère au bois sa résistance à la compression.

Figure 1 :Microstructure de base du bois.

Cet article se concentre sur trois exemples qui améliorent les propriétés du bois et élargissent ses utilisations, à savoir le bois densifié, le bois transparent et le nano-revêtement pour le bois. Nous explorerons également le bois comme source de carbone de haute qualité avec une structure avantageuse.

Bois densifié

Le bois est un matériau de structure largement utilisé en raison de son module spécifique élevé, de sa haute résistance, de son faible coût et de sa nature renouvelable [1]. Cependant, une utilisation plus large aujourd'hui est entravée par la forte variance de ses propriétés [1]. Cela est dû au large éventail de conditions de croissance qu'un arbre peut subir (par exemple, le type de sol, la disponibilité de l'eau et des nutriments), entraînant une différence dans les structures et les variations de la pente du grain, de la largeur des cernes et de la prévalence des nœuds [1][2 ].

Pour surmonter ces variations naturelles, les scientifiques et les ingénieurs ont développé des produits en bois d'ingénierie, y compris le bois lamellé-croisé et le bois lamellé-collé (glulam) [1]. Ceux-ci ont considérablement amélioré les propriétés du bois et sont devenus des alternatives écologiquement viables à l'acier et au béton [2]. Cependant, les produits en bois d'ingénierie actuels nécessitent de grandes quantités d'adhésifs et de fixations métalliques, ce qui réduit leur durabilité et leur recyclabilité, en particulier lorsque certains adhésifs sont utilisés car ils émettent des gaz toxiques (par exemple, le formaldéhyde et les composés organiques volatils) [1].

En conséquence, la recherche s'est concentrée sur une variété d'alternatives, et en particulier sur le bois densifié. C'est là que la densité du bois est augmentée :

- Densification en masse : Dans tout le volume du bois [1] [2]

- Densification de surface : Uniquement sur la couche superficielle du bois [2]

- Densification des infiltrations : Dans tout son volume par imprégnation des vides à l'aide de métaux en fusion/soufre ou de polymères [3]

Cette densité accrue conduit à de meilleures propriétés mécaniques (tableau 1) et élargit les types de bois pouvant être utilisés, car les essences de bois à faible densité peuvent désormais être transformées en matériaux de structure viables [1]. Les trois méthodes sont prometteuses.

| Espèce | Résistance à la traction longitudinale [MPa] | |

|---|---|---|

| Non compressé | Compressé (80 %) | |

| Chêne (Quercus) | 115.3 | 584.3 |

| Peuplier (Populus) | 55,6 | 431.5 |

| Cèdre rouge de l'Ouest (Thuja plicata) | 46,5 | 550.1 |

| Pin blanc (Pinus strobus) | 70.2 | 536,9 |

| Tilleul (Tilia) | 52.0 | 587.0 |

L'un des facteurs limitants de la densification en vrac est la paroi cellulaire du bois (lignine), qui entrave la densification et n'a pas une contribution globale significative aux propriétés du bois densifié [3]. Parallèlement, des recherches sont en cours sur la décomposition du bois jusqu'à l'échelle nanométrique et l'utilisation du matériau nanocellulosique délignifié, qui possède d'excellentes propriétés de matériaux [3]. Mais la recherche a eu du mal à étendre/assembler cela en utilisant l'impression 3D ou 4D [3].

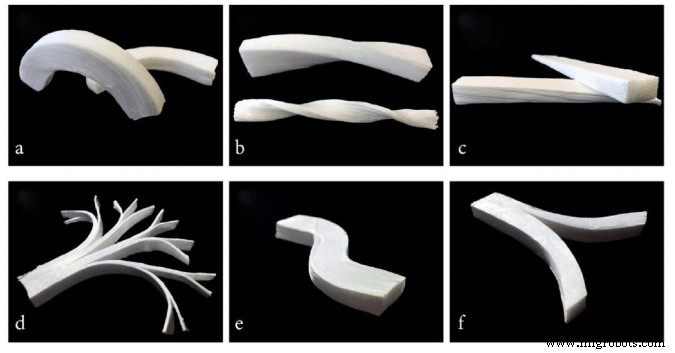

Une solution partielle consiste à passer d'une approche ascendante à une approche descendante en délignifiant et densifiant entièrement le bois. En effet, cela ajoute une étape préliminaire au processus de densification et permet de former un nouveau matériau massif cellulosique aux propriétés mécaniques améliorées par rapport au bois densifié (module élastique ≈ 40 GPa et résistance à la traction ≈ 270 MPa) [3]. En outre, il peut être facilement façonné en formes complexes [3], ouvrant des applications plus larges que les applications structurelles et annonçant peut-être un nouveau type de biocomposites renforcés de fibres.

Figure 2 :Les matériaux en vrac de cellulose peuvent être facilement façonnés en une variété de formes géométriques. [3]

Bois transparent

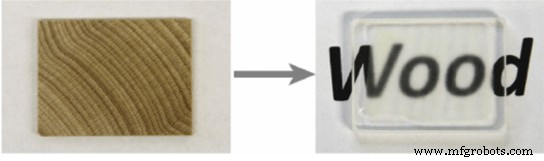

Comme vous l'avez peut-être remarqué, le bois de la figure 2 est presque translucide. Eh bien, il s'avère que le bois transparent est actuellement un domaine à l'étude, et la première étape du processus est la délignification. Ceci est suivi d'une infiltration avec un polymère avec un indice de réfraction correspondant, créant ainsi un bois presque transparent [4] avec une diffusion résiduelle due à quelques lacunes qui résultent du retrait du polymère pendant la polymérisation [4]. Pourtant, comme l'infiltration de polymères est une forme de densification, cela conduit à un bois solide et transparent. L'infiltration de polymères réduit également le caractère anisotrope du bois jusqu'à un facteur cinq [5]. Cela est dû au fait que la faible direction transversale du bois est améliorée par le polymère, supprimant la flexion de la paroi cellulaire, le mécanisme de défaillance dominant dans cette direction [5].

Figure 3 :Images avant et après d'un échantillon de bois ayant subi une délignification et des infiltrations de polymères.[4]

En plus d'être un matériau fascinant, il a une multitude d'utilisations potentielles, notamment des toits transparents, des fenêtres et des couvertures de panneaux solaires. Les toits, sections et fenêtres transparents peuvent remplacer le verre avec leurs propriétés mécaniques et leur isolation thermique supérieures. La valeur élevée de brume (mesure de diffusion de la lumière) du bois transparent signifie également qu'il fournit une lumière plus douce et plus diffuse que le verre traditionnel. Cette diffusion de la lumière en fait également une couverture de panneau solaire très efficace, augmentant le chemin de la lumière dans la cellule solaire et laissant plus de temps pour extraire l'énergie conduisant à une plus grande efficacité [4].

Nano-revêtement pour bois

Ici, nous examinons des cas au-delà de la modification des propriétés du bois, où le revêtement avec des nanomatériaux peut aider à surmonter certaines des faiblesses du bois et à améliorer ses propriétés mécaniques [6]. Ces faiblesses incluent l'inflammabilité, la photodégradation et l'absorption d'eau.

Le nano-revêtement du bois peut être réalisé de deux manières :des nanoparticules sont ajoutées au revêtement pour améliorer ses propriétés avant l'application, ou des nanoparticules sont déposées directement sur le bois [6].

La deuxième méthode a été utilisée pour réduire l'inflammabilité du bois via des dépôts de particules de TiO2/ZnO. Ils sont d'abord mélangés dans une solution avec de l'éthanol, puis le bois recouvert de solution est scellé dans un autoclave. Cela conduit à la formation de nanoparticules de tailles allant de 80 à 200 nm à la surface, multipliant par quatre le temps d'allumage [7].

La photodégradation se produit lorsque le rayonnement UV absorbé entraîne une photo-oxydation, entraînant une décoloration de la surface et une réduction importante des propriétés mécaniques. Ici, le dépôt d'une couche de ZnO génère une couche de nanoparticules qui réduit le vieillissement induit par les UV et la croissance d'agents fongiques et microbiens. Cette résistance au vieillissement UV est due au fait que le ZnO absorbe préférentiellement le rayonnement UV et protège le bois sous-jacent [8]. Lorsqu'il s'agit d'améliorer les propriétés mécaniques, la nanosilice est utilisée. Les particules de nanosilice possèdent une dureté et des propriétés thermiques élevées. Ils peuvent réagir lorsque des réactions sol-gel sont utilisées avec des polymères pour former des structures de réseau réticulé qui peuvent être appliquées sur les bois [6].

Composites de bois carbonisé/céramique

Cette application utilise sans doute le plus ancien matériau synthétique, le charbon de bois. Le charbon de bois est un matériau cellulaire carbonisé produit par pyrolyse. Il a été utilisé dans la création de dessins rupestres [9]. De nos jours, nous utilisons encore le charbon de bois pour une variété d'applications, y compris les bio-modèles pour les céramiques et composites avancés et le barbecue. La carbonisation du bois implique un processus en deux étapes [9].

- L'étape 1 est la décomposition d'un matériau bio-organique (souvent du bois, mais aussi des fibres naturelles et du papier) en un gabarit en carbone.

- L'étape 2 consiste à convertir le gabarit en carbone par transformation ou substitution en structures céramiques ou composites.

Les deux méthodes nécessitent des infiltrations du gabarit carbone par un matériau choisi car celui-ci est, par nature, un milieu poreux. Le matériau doit être soit à l'état gazeux, soit à l'état liquide, soit sous une forme nanoparticulaire [9].

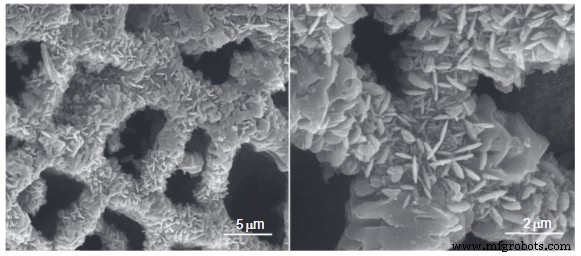

La transformation consiste à mélanger le gabarit de carbone avec du Si ou du Ti sous différentes formes, y compris gazeuse, fondue ou sol-gel [ 9][10]. La substitution se produit lorsqu'un oxyde céramique est déposé sur le gabarit sous forme de sol-gel ou de nanoparticule et est ensuite fritté [9][10].

Ces deux voies peuvent générer des matériaux poreux ou denses avec une morphologie microcellulaire basée sur celle du bois initial [10]. Cette forme de traitement ouvre une multitude d'options de conception car la géométrie du composite peut désormais être facilement modifiée en façonnant le gabarit en bois dans la forme requise - un processus beaucoup plus facile que de façonner ou d'usiner le produit final. Il est également possible d'adapter la morphologie des matériaux via le choix du bois pour le gabarit. Par exemple, le bois tendre donne une distribution poreuse monomodale, tandis que certains feuillus donnent une distribution poreuse multimodale [10].

Figure 4 :Image SEM de cristaux de TiC qui se sont formés sur un substrat de bois carbonisé. [9]

Ces composites de bois carbonisé n'ont pas encore atteint le marché de masse mais sont envisagés pour une multitude d'applications, où leur forte porosité (filtres, échangeur de chaleur et structures de support de catalyseur) et leur formabilité (tubes en céramique et matériaux résistants à l'usure) pourraient s'avérer avantageuses. pour de nombreuses applications [9][10][11].

Fibres de carbone issues du bois

Les fibres de carbone (CF) ont un rapport résistance/poids exceptionnel qui, lorsqu'elles sont associées à des plastiques renforcés, en font des composites légers extrêmement efficaces. Cependant, en raison de leur coût relativement élevé, ils sont limités à des applications principalement haut de gamme, telles que les pales d'éoliennes, les voitures de Formule 1 et les pièces aérospatiales. Ils doivent encore être largement utilisés dans les applications automobiles, le secteur de l'énergie et la construction [12], où leur application pourrait entraîner des améliorations significatives de l'efficacité énergétique et des réductions des émissions de CO2. Par exemple, une réduction de poids de 10 % dans une voiture peut améliorer l'efficacité énergétique d'environ 7 % [12].

Le coût élevé des FC est dû au fait qu'ils sont principalement fabriqués (> 96 %) à partir de polyacrylonitrile (PAN) d'origine fossile [12][13], un matériau relativement coûteux. Il est transformé en fibres de carbone via le filage en solution, une série de traitements thermiques (200-350 ºC) et une carbonisation (> 1000 ºC) [12]. Pour surmonter ce problème de prix, la recherche a cherché à trouver des matériaux précurseurs à faible coût, de préférence issus d'une source renouvelable, évitant ainsi l'utilisation de combustibles fossiles.

Deux matériaux sont apparus comme des candidats viables, la lignine et la cellulose [12][13].

La lignine est utilisée pour sa haute teneur en carbone, ce qui permet un rendement élevé en FC après conversion [12]. La cellulose est utilisée pour sa structure moléculaire bénéfique, qui confère la capacité de générer du CF avec des propriétés mécaniques équivalentes au PAN CF [13]. Cependant, ces deux matériaux souffrent de problèmes, car l'hétérogénéité structurelle de la lignine signifie que le FC produit a des propriétés mécaniques inférieures, et la faible teneur en carbone de la cellulose signifie qu'il a un faible rendement de conversion (10-30 %) [12][13].

Comme vous pouvez le voir, l'inconvénient de l'un est l'avantage de l'autre. Par conséquent, les chercheurs ont combiné ces deux matériaux en utilisant des mélanges 70:30 de lignine kraft de résineux et de pâtes kraft (cellulose) [12], qui ont été convertis en filaments par filage humide à jet sec, puis CF par oxydation et carbonisation (1000 ºC) [ 13].

| Propriétés | Matériaux précurseurs | |||

|---|---|---|---|---|

| PAN standard et intermédiaire [14][15] | Cellulose [12] | Lignine [12] | Mélange lignine-cellulose 70:30 [12] | |

| Module de traction (GPa) | 200-400 | 500> | 30-60 | 76 - 77 |

| Résistance à la traction (MPa) | 4000 - 6000 | 2500> | 400-550 | 1070 - 1170 |

| Rendement (wt%) | 40-55 | 10-30 | 40-55 | 38-40 |

D'après le tableau 2, nous voyons que ce mélange améliore les propriétés mécaniques par rapport à la lignine et améliore le rendement par rapport à la cellulose. Ses propriétés mécaniques et son rendement restent toutefois inférieurs à celui du PAN CF. Ce n'est pas un obstacle majeur car les applications envisagées dans l'énergie, la construction et l'automobile ne nécessitent pas une résistance à la traction> 3GPa offerte par le CF à base de PAN. Par conséquent, le mélange pourrait répondre de manière adéquate à ces exigences.

Il reste encore quelques problèmes avant que cela n'entre dans la fabrication de masse, comme la tension dynamique pendant la fabrication et le passage de la fabrication par lots à la fabrication continue. Nous sommes encore à des années d'une production commerciale [13]. Néanmoins, la clé du marché de masse de la fibre de carbone pourrait être le bois.

Conclusion

Espérons que cet article a montré que le bois a encore un potentiel inexploité en tant que matériau structurel/fonctionnel et une base pour la transformation en nouveaux matériaux. Cet article couvre un minimum des avancées actuelles dans le domaine, et chacun de ces sujets mérite son propre article, y compris les matériaux en bois hybrides ou les nanocharges pour le bois. Pour souligner davantage le potentiel inexploité du bois, l'Université de Kyoto mène des recherches actives pour envoyer un satellite en bois dans l'espace. Ce n'est que le début pour essayer d'atteindre le plein potentiel du bois.

Technologie industrielle

- Résine pour le travail du bois et époxy

- L'art et la science de la sélection de sites de distribution

- Il est temps de faire évoluer vos systèmes S&OP, données et planification

- Où en est l'IoT de la chaîne d'approvisionnement aujourd'hui et où il se dirige

- Qu'est-ce que l'impression 3D ? - Types et comment ça marche

- Maintenance Conditionnelle :qu'est-ce que c'est et ses avantages

- Smart Manufacturing :qu'est-ce que c'est et ses avantages

- Différents types de finitions en bois et de produits de finition

- Types de bois et leurs utilisations