Guide d'anodisation de l'aluminium et d'autres métaux

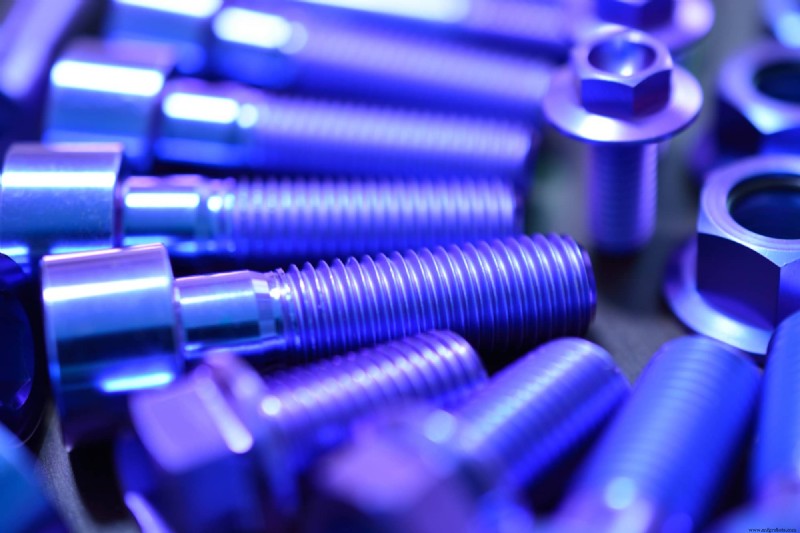

Lors de la fabrication de composants métalliques, il est important de prendre en compte la finition de surface. Les finitions métalliques améliorent l'apparence générale de la pièce et peuvent aider à améliorer ses performances en augmentant des facteurs tels que la résistance à la corrosion et la résistance à l'usure.

L'anodisation est un choix de finition populaire pour les pièces en aluminium et en titane ainsi que pour d'autres métaux non ferreux. Dans cet article, nous aborderons les bases de l'anodisation, ses avantages et les principales considérations pour les équipes produit.

Qu'est-ce que l'anodisation ?

L'anodisation est un processus qui épaissit la couche d'oxyde naturelle sur la surface d'une pièce métallique en un film d'oxyde anodique. Cette surépaisseur protège la surface de la pièce et améliore l'esthétique.

L'aluminium et le titane sont les métaux les plus couramment anodisés, mais d'autres métaux non ferreux peuvent également subir le processus. Selon la norme d'anodisation MIL-A-8625, il existe trois types d'anodisation différents :

- Type I :Utilise de l'acide chromique pour produire une très fine couche d'oxyde.

- Type II :Utilise de l'acide sulfurique pour produire une couche d'oxyde plus épaisse qui convient à la coloration.

- Type III :Utilise le même processus que le type II mais produit une couche d'oxyde encore plus épaisse. Cette opération est souvent appelée "anodisation dure".

Au sein de ces types MIL-A-8625, il existe deux classes - Classe 1 (anodisation non teintée) et Classe 2 (anodisation teintée ou colorée).

À l'intérieur du processus d'anodisation

L'anodisation est un processus dans lequel le métal est immergé dans un bain électrolytique. Une cathode immergée (électrode chargée négativement) provoque le dégagement d'hydrogène de la solution tandis que l'oxygène se dégage à la surface de la pièce en aluminium (l'anode, chargée positivement). Ce processus entraîne la formation d'une couche protectrice d'oxyde d'aluminium à la surface de la pièce.

La couche d'oxyde d'aluminium est liée directement à la surface de la pièce, ce qui donne une finition très durable et solide. Bien qu'il existe d'autres méthodes d'application de traitements de couleur sur les pièces en aluminium, telles que la peinture, elles entraînent une liaison beaucoup plus faible avec la surface, relativement parlant.

Avantages de l'anodisation de l'aluminium et d'autres métaux

L'anodisation de l'aluminium, du titane et d'autres métaux présente de nombreux avantages. Ces avantages peuvent être répartis en quatre catégories principales :

Durabilité

L'anodisation d'un composant métallique prolonge sa durée de vie grâce à une meilleure résistance à l'abrasion et à la corrosion. Cette durabilité accrue rend l'usure des pièces métalliques anodisées beaucoup plus longue lors de l'installation, de la manipulation et de l'utilisation régulière.

Esthétique

Une finition anodisée claire peut être utilisée pour protéger une apparence déjà acceptable d'une pièce ou elle peut être utilisée pour compléter l'esthétique avec l'ajout de couleur. Bien qu'une quantité substantielle d'expertise soit requise pour une précision et une répétabilité précises des couleurs, les résultats peuvent être extrêmement souhaitables et avoir l'air professionnels.

Santé et sécurité

Les finitions anodisées sont chimiquement stables, non toxiques et produisent très peu d'effets nocifs ou dangereux sur la terre, l'air ou l'eau. Pour cette raison, l'anodisation est considérée comme une procédure sans danger pour l'environnement. L'aluminium anodisé peut toujours être recyclé comme l'aluminium non traité, ce qui réduit encore ses risques environnementaux.

Coûts

L'anodisation des composants métalliques peut avoir un impact économique important sur toute la ligne. L'anodisation réduit généralement la quantité d'entretien à long terme par rapport à l'aluminium non traité, ce qui entraîne des économies substantielles. De plus, alors que les réactions chimiques derrière le processus d'anodisation sont compliquées, le processus lui-même est relativement peu coûteux.

Applications et considérations courantes pour l'anodisation

L'anodisation est utilisée dans les industries de la construction, de l'aérospatiale et des biens de consommation. Les métaux anodisés peuvent être trouvés dans les extérieurs des bâtiments comme les murs-rideaux et les toits, les intérieurs comme les plafonds et les planchers, ainsi que les escaliers et les escaliers mécaniques. Les satellites ont également généralement des composants anodisés, ce qui les aide à fonctionner dans l'environnement hostile de l'espace extra-atmosphérique. Les appareils électroniques grand public tels que les ordinateurs portables, les smartphones et les montres connectées utilisent également couramment des finitions anodisées.

Il y a quelques défis et considérations à garder à l'esprit lors de la conception pour l'anodisation du métal.

Dimensions

Le processus d'anodisation ajoute à la surface d'un objet, ce qui signifie qu'il y aura des changements dimensionnels à la partie en métal nu. La croissance dimensionnelle change en fonction du type d'anodisation, mais est généralement d'environ 50 % de l'épaisseur totale de la couche anodique. L'épaisseur de la couche d'oxyde doit être prise en compte lors de la détermination des tolérances, en particulier avec des trous ou des surfaces de contact. Une façon d'atténuer ce problème consiste à utiliser des masques chimiques ou physiques, car ils peuvent être utilisés pour garder des zones de métal brut non traitées.

Dureté

L'anodisation augmente la dureté de surface d'une pièce bien au-delà de ce qui est typique du métal de base. Par exemple, la dureté de surface de l'aluminium anodisé se rapproche de la dureté Rockwell de certains aciers trempés.

Correspondance des couleurs

Il peut être difficile d'atteindre une véritable correspondance des couleurs, en particulier si les composants ne sont pas tous traités dans le même lot ou si l'objectif est une véritable finition noire. La décoloration est également un problème courant pour les revêtements anodisés, ce qui souligne l'importance de bien composer le processus pour chaque pièce.

Conductivité

L'anodisation d'un matériau augmente sa résistance thermique et électrique. Si l'isolation thermique ou électrique est un problème, un masque peut également être utilisé dans ce cas pour conserver la finition en métal nu où une conductivité totale est nécessaire.

Anodisation de pièces métalliques avec Fast Radius

L'anodisation est un procédé de finition largement utilisé pour les pièces métalliques. Il peut augmenter la durée de vie d'un composant métallique en améliorant la résistance à la corrosion, la résistance à l'usure, etc. L'anodisation simplifie également la maintenance à long terme, crée de beaux composants colorés identifiables et favorise même une fabrication respectueuse de l'environnement.

Bien que l'anodisation de vos pièces métalliques soit extrêmement importante, savoir comment procéder à l'anodisation peut être un défi. Fast Radius, un partenaire de fabrication chevronné, peut vous aider à obtenir la meilleure finition anodisée pour vos composants. Contactez-nous dès aujourd'hui pour commencer.

Pour en savoir plus sur les matériaux résistants à la corrosion et les traitements des métaux, visitez le centre de ressources Fast Radius.

Prêt à fabriquer vos pièces avec Fast Radius ?

Commencez votre devisTechnologie industrielle

- Attaquer l'aluminium :un guide d'usinage

- Comment souder l'aluminium ? - Un guide définitif

- Qu'est-ce que l'usinage CN ? - Définition et guide de base

- Qu'est-ce que l'usinage de l'aluminium ? - Outils et opérations

- Comment souder l'aluminium - Un guide complet

- Comment braser l'aluminium - Un guide technique

- Qu'est-ce que le soudage au gaz de l'aluminium ? - Un guide complet

- Guide des PCB et de l'IoT

- Anodisation de vos boîtiers et pièces personnalisés