Airbus présente l'usine du futur

Le banc d'essai Track &Trace de l'Industrial Internet Consortium fournira des solutions pour la fabrication et la maintenance de produits critiques pour la sécurité tels que les machines, les véhicules, les avions, etc. Dans bon nombre de ces secteurs, des outils électriques industriels de plus en plus avancés sont utilisés. Afin de mieux comprendre les futurs scénarios d'utilisation des outils électriques intelligents dans un environnement industriel, j'ai discuté avec Sébastien Boria d'Airbus. Sébastien est le responsable R&D de la technologie mécatronique pour l'usine Airbus du futur.

DIRK SLAMA Sébastien, vous travaillez sur le projet Airbus Factory of the Future. Cela ressemble à une entreprise très ambitieuse. Quels domaines le projet couvre-t-il ?

SÉBASTIEN BORIA Il y a actuellement plus de 8 000 avions Airbus en exploitation, avec 15 276 commandes d'avions enregistrées au 31 janvier 2015. Chaque avion est un produit complexe composé de millions de pièces qui doivent être assemblées à la perfection. L'intégration de techniques de production innovantes est vitale pour notre productivité. Aujourd'hui, les maquettes numériques, les projections laser sur les corps des avions et les environnements 3D complexes sont déjà pleinement intégrés dans nos processus. Parce que chaque génération de nos lignes de fabrication a une durée de vie de plus d'une décennie, la Future Factory doit adopter une vision qui va bien au-delà d'un an. Il existe une variété de considérations importantes ici, y compris les exosquelettes robotiques pour l'assemblage, les robots avancés (du standard à la cobotique), la technologie ALM, le plateau virtuel et la numérisation de l'atelier, la production intégrée, etc. L'objectif est de tirer parti des technologies de laboratoire émergentes qui peuvent être adaptées ou développées afin d'améliorer nos processus de fabrication.

Mais l'objectif de votre propre travail est un peu plus spécifique, n'est-ce pas ?

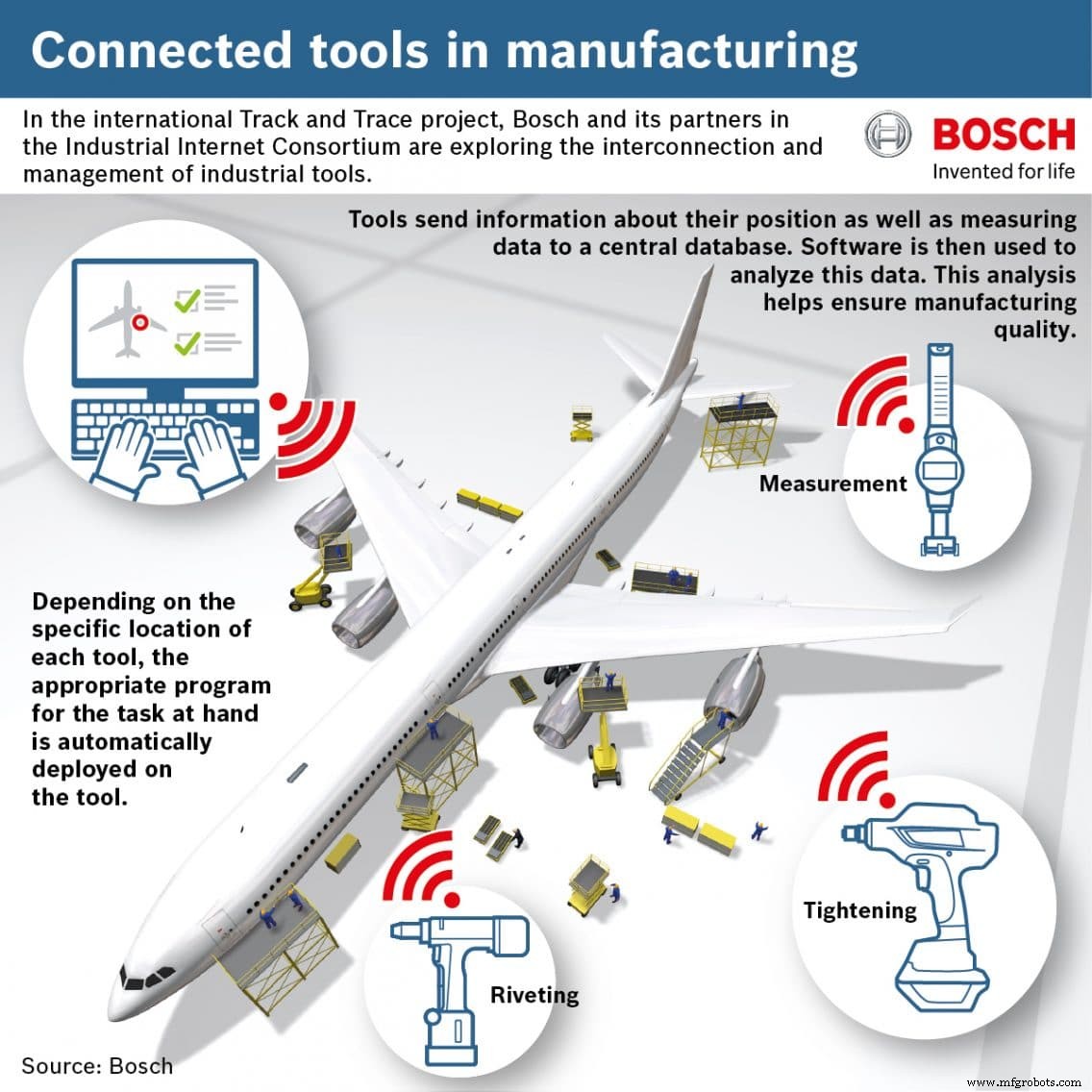

Oui, je me concentre principalement sur la production intelligente et la robotique avancée. Nous sommes en train de mettre en place un « atelier intelligent » qui utilise des outils de production intelligents et connectés pour rationaliser les processus et fournir des processus infaillibles aux ateliers.

Pouvez-vous donner un exemple concret ?

Sûr. Pensez aux centaines de milliers d'étapes de processus basées sur des points qui doivent être effectuées pour assembler un avion. En raison du volume considérable d'étapes de processus impliquées, il n'est pas possible d'avoir une tâche individuelle pour chaque étape au niveau de la cellule de travail. Au lieu de cela, ces étapes de processus doivent être gérées collectivement en tant que séquences de processus. La plupart des tâches d'assemblage impliquent un processus de perçage, un processus de vérification ponctuelle (c'est-à-dire une mesure) et un processus de serrage. Ces processus peuvent impliquer plusieurs étapes au sein d'un même takt, être répartis sur plusieurs cellules de travail ou lignes d'assemblage, ou même partagés par différents opérateurs de production. Par exemple, différents paramètres de couple et d'angle sont utilisés dans différentes phases du même processus de serrage, à un seul emplacement 3D, par exemple. Par conséquent, si quelque chose ne va pas avec l'un de ces processus, cela peut entraîner des réparations coûteuses et dédiées, simplement parce que la pièce n'est pas dans la bonne cellule de travail dans l'atelier. Il existe donc un énorme potentiel d'amélioration de ces processus en rendant les outils portables pertinents plus intelligents et connectés, en configurant dynamiquement les outils pour la tâche spécifique à accomplir, par exemple.

Présentation du banc d'essai Track &Trace de l'Industrial Internet Consortium.

Présentation du banc d'essai Track &Trace de l'Industrial Internet Consortium. Quels types d'outils recherchez-vous spécifiquement ?

Actuellement, nous nous concentrons sur des processus de perçage, de serrage et de mesure portatifs plus intelligents, soit via des outils standard avec intelligence intégrée, soit via une intelligence informatique portable intégrée dans les combinaisons de l'opérateur, telles que les systèmes de ceinture, par exemple. Plus tard, nous examinerons également l'intégration avec des robots et des machines CNC utilisant la même conception architecturale.

Et à quoi ressemble votre solution ?

Tout est lié à une plate-forme qui combine du matériel et des logiciels spécialisés. En d'autres termes, nous utilisons une architecture liée à une intelligence distribuée qui est intégrée dans chaque système impliqué dans nos processus. Tout d'abord, il y a l'intelligence de l'outil elle-même. Les outils électriques portatifs utilisés dans notre environnement Future Factory devront soit avoir une unité de contrôle embarquée, soit au moins être capables de prendre en charge des contrôleurs portables. Ceci est important pour assurer le traitement local des données d'entrée du processus, en combinaison avec des capteurs et des actionneurs embarqués liés au processus physique de l'outil. Et tirer parti de la connectivité sans fil pour la plupart aussi, bien sûr.

Et qu'en est-il de l'intégration des outils ?

Dans le passé, nous avons adopté une approche plus traditionnelle et centralisée, mais celle-ci n'est pas assez efficace pour gérer des systèmes hétérogènes en temps réel, étant donné l'impératif de réduire les coûts d'infrastructure. C'est pourquoi nous étudions maintenant de plus près des solutions qui fonctionnent comme un mashup d'outils interconnectés. Nous devons transférer des données d'un système à un autre ou effectuer la synchronisation appropriée, mais uniquement lorsque cela est demandé par l'intelligence locale, ou lorsque cela sert un objectif pour le processus global. En d'autres termes, tous les outils ne sont pas connectés en permanence à un backend central. Mais les outils peuvent se connecter entre eux pour échanger des informations et des instructions. Cela résout de nombreux problèmes - par exemple, si vous travaillez à l'intérieur d'un avion où aucun réseau sans fil n'est disponible.

Comment suivre les outils et mapper les informations sur les outils aux données de production ?

La localisation en intérieur est importante, tout comme l'intégration avec les données des systèmes MES et PLM. La réconciliation automatique des données de localisation des outils et des éléments de travail avec les données PLM est également importante. Un rapprochement est demandé sur la base de différentes valeurs de justesse (voir ISO 15725) et en fonction de l'application. Le suivi d'un outil dans l'atelier ou dans une cellule de travail n'est pas la même tâche que le suivi d'une pointe d'outil portatif d'une position à une autre lors de l'exécution de processus sur une pièce individuelle. Dans le premier cas, l'imprécision des données de suivi peut correspondre à des dizaines de centimètres voire de mètres, tandis que dans le second cas, l'imprécision peut être de l'ordre de quelques dixièmes de millimètres. Encore une fois, l'intégration du système doit prendre en compte les comportements adaptatifs basés sur le contexte afin d'éviter les erreurs et les résultats de non-qualité.

Donc, vous intégrez des données de localisation avec des données PLM 3D ?

Eh bien, pas exactement. Nous avons appris par expérience que les modèles de données CAD/CAM provenant directement de l'ingénierie peuvent parfois être trop détaillés et fins pour nos besoins. Nous développons donc actuellement une couche intermédiaire qui fonctionne avec un jeu de données XML simplifié pour les données géographiques. Cette couche permet d'intégrer les outils électriques avec la couche PLM 3D. De plus, vous ne pouvez pas vous attendre à ce que les employés d'atelier utilisent un environnement de modélisation 3D complet pour configurer leur environnement de travail. Cela signifie que nous devons créer une application de configuration plus simple.

IoT d'entreprise

Ce texte est extrait du livre Enterprise IoT de Dirk Slama, Frank Puhlmann, Jim Morrish et Rishi M Bhatnagar (O'Reilly, 2015). Pour en savoir plus sur la perspective des fournisseurs d'outils électriques industriels, lisez l'interview de Martin Doelfs de Rexroth dans Enterprise IoT.

Livre :IoT d'entrepriseIl semble que de nombreux types d'équipements de production et de systèmes informatiques différents doivent interagir et fonctionner ensemble. Comment le déployer dans un environnement très hétérogène avec un grand nombre de fournisseurs différents ?

La diffusion est importante, tout comme l'accent mis clairement sur les interfaces ouvertes et l'intégration basée sur les interfaces. L'ouverture du logiciel via une API est le principal catalyseur d'une intégration efficace. Nous définissons donc des interfaces neutres basées sur des normes robustes, qui permettront à nos propres ingénieurs ainsi qu'à nos fournisseurs et partenaires de développer des outils et des applications qui s'intègrent dans notre système global de support en atelier. En raison de la forte hétérogénéité que nous avons ici, ce type d'approche intégrative est au cœur de notre futur système de production.

Technologie industrielle

- Les usines du futur auront un impact sur le monde bien au-delà de l'usine

- La tarification basée sur la consommation est-elle l'avenir du SaaS ?

- Enquête mondiale du BCG :Qu'est-ce que l'usine du futur ?

- L'usine "consciente" du futur de Nokia

- Comment Tech Mahindra construit l'usine du futur

- L'usine du futur :créer des industries durables

- L'hyperautomatisation est l'avenir des chaînes d'approvisionnement mondiales

- L'objectif de la maintenance du futur :0 Downtime

- En quoi consiste le processus de fabrication ?