Systèmes d'exécution de la fabrication (MES) :le chaînon manquant

Vous avez mis en place une marque populaire de logiciel ERP. Votre système PLM ronronne comme une voiture de sport bien réglée. Vous disposez d'un logiciel de CAO/FAO, de TMS et de simulation de trajectoires d'outils, et tous vos collaborateurs ont été formés à leur utilisation. Vous avez dépensé des tonnes d'argent en logiciels et en consultants, vous avez mis en place tous les systèmes appropriés, et pourtant vous avez dépassé une date de livraison importante la semaine dernière et vous vous rendez toujours à l'atelier plusieurs fois par jour pour vérifier les travaux. Qu'est-ce que ça donne ?

Il y a de fortes chances qu'il soit temps de franchir une nouvelle étape importante vers le nirvana de la production en mettant en œuvre un système d'exécution de la fabrication (MES). Considérez-le comme le chaînon manquant entre l'ERP, l'atelier et tous les autres systèmes logiciels utilisés pour gérer une entreprise de fabrication. Le MES offre un niveau supérieur de visibilité de la production et de suivi des travaux par rapport à l'ERP. Cela rend la planification en temps réel vraiment en temps réel. Il offre un accès auparavant inaccessible aux données de performance et de qualité, ainsi que les outils analytiques nécessaires pour améliorer les deux.

Laissez-moi compter les chemins

MES fait tout cela et plus encore, mais ce qu'il ne fait pas, c'est tomber dans une catégorie de logiciels soignée et facile à définir. En fait, une recherche Google pour le logiciel MES renvoie une foule de résultats "Meilleur logiciel MES", dont quelques-uns mènent à des fournisseurs qui peuvent probablement épeler MES, mais c'est à peu près tout. Les recherches trouveront de longues listes de fonctionnalités MES telles que la collecte de données, la planification principale de la production, le suivi de la main-d'œuvre, etc., des fonctions que tout système ERP exécute probablement déjà. Même pour ceux qui connaissent bien les systèmes logiciels, le MES peut être un peu déroutant.

Andrew Robling, chef de produit senior chez Epicor Software Corp., Austin, Texas, est bien équipé pour aider à naviguer sur ce territoire trouble. Pour lui, il n'y a rien de déroutant à propos du MES, ni des avantages qu'il apporte aux entreprises, grandes et petites.

"Le MES signifie certes beaucoup de choses pour beaucoup de gens, mais il s'agit essentiellement de collecter des données directement à partir d'équipements et de machines-outils afin que vous puissiez prendre de meilleures décisions", a-t-il déclaré. « Ces données peuvent être aussi basiques que l'état de la machine ou le nombre de pièces produites jusqu'à présent, et à partir de là, s'étendre à une véritable surveillance des processus, en capturant des valeurs telles que la température et la pression de la machine ou des données sur la qualité des pièces à des fins de SPC [contrôle statistique des processus]. ”

La collecte de données peut être automatique, a-t-il noté, avec une intégration à un automate (automate programmable industriel) monté sur machine, par exemple, ou entièrement manuelle sous la forme d'écrans tactiles d'atelier et d'appareils mobiles. Cette flexibilité pourrait aider à expliquer pourquoi de nombreux acteurs du secteur ont du mal à proposer une définition claire du MES et pourquoi ses capacités varient d'un fournisseur à l'autre. Ambigu ou pas, cependant, il y a une chose sur laquelle tout le monde s'accorde :si vous cherchez à augmenter la visibilité sur le fonctionnement interne d'un atelier de production et ainsi améliorer l'efficacité de la fabrication, le MES est un excellent moyen d'y parvenir.

Obtenir réel (heure)

Considérez l'une des activités de gestion d'atelier les plus importantes, la planification précise des travaux. Selon Robling, MES permet de garder les roues sur le bus de production, plutôt que de découvrir qu'il s'est écrasé hier après-midi. "Les ateliers ont besoin d'un mécanisme pour afficher les informations sur les travaux en temps réel, pour faire savoir aux gens que l'équipement ne fonctionne pas comme il le devrait ou qu'un outil de coupe est sur le point de tomber en panne", a-t-il déclaré.

Avec MES, cela peut être accompli de différentes manières. Il peut s'agir d'un tableau de bord au niveau de la gestion qui devient rouge en cas de problème, ou d'affichages de type Andon (dispositifs de contrôle visuel) dans l'usine qui fournissent des informations sur l'état actuel de la machine, les niveaux de production et les avertissements de non-conformité. Robling a déclaré que certains magasins enverraient même des alertes via le système de sonorisation de l'entreprise. "Quelle que soit l'approche utilisée, ces systèmes donnent aux utilisateurs la possibilité de prendre des mesures correctives immédiatement, évitant éventuellement des heures de fonctionnement inefficace de la machine."

Le MES ne concerne pas uniquement les niveaux de production automobile. Robling a convenu que le MES est plus courant chez les grands fabricants, mais a noté que même les petits ateliers peuvent bénéficier d'avantages significatifs ; en fait, ce sont souvent ceux qui en profitent le plus.

"Nous avons récemment travaillé avec un magasin en Pennsylvanie qui a estimé que son niveau d'OEE [efficacité globale de l'équipement] se situait quelque part au milieu des années 60", a-t-il déclaré. « Après avoir mis en œuvre le MES, ils ont constaté que la poignée d'instances d'indisponibilité des machines qu'ils enregistraient manuellement chaque jour étaient en réalité beaucoup plus élevées, de l'ordre de quelques centaines de petites interruptions par quart de travail que l'opérateur ne prenait pas la peine de signaler. Le résultat? Leur TRS était d'environ 15 % inférieur aux attentes. Le MES a non seulement fourni une visibilité sur ce problème, mais également les données nécessaires pour y remédier. »

Qu'en est-il de MAMAN ?

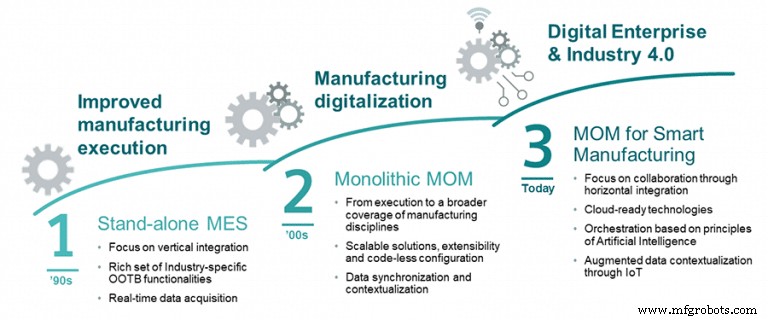

Les enquêtes sur le MES trouvent souvent un terme connexe, la gestion des opérations de fabrication (MOM). Subba Rao, responsable de l'innovation pour le groupe de gestion des opérations de fabrication chez Siemens Digital Industries Software, Plano, Texas, a expliqué que MES peut être considéré comme une version plus petite et moins complète de MOM, du moins du point de vue de Siemens Digital Industries Software.

"MOM est plus large", a déclaré Rao. « Là où MES se concentre davantage sur la collecte de données en temps réel, MOM exploite ces données pour la gestion de la qualité, les activités de maintenance, la collaboration en boucle fermée sur les informations d'ingénierie pour l'usine et l'orchestration des différents processus nécessaires pour fabriquer des produits de qualité. Nous aimons l'appeler le cerveau numérique des opérations de production, un cerveau qui offre des informations et de la transparence à toutes les personnes impliquées."

Il a également expliqué que, par rapport à il y a cinq ans à peine, le MES et sa grande sœur MOM sont plus faciles que jamais à mettre en œuvre, en grande partie grâce à l'Industrie 4.0 et à l'IIoT (Industrial Internet of Things). En effet, les machines-outils CNC d'aujourd'hui ainsi que d'autres types d'équipements industriels sont généralement remplis de capteurs qui détectent tout, des charges d'axe aux vibrations de la broche. Ces capteurs sont simples à connecter et plus qu'heureux de partager des données avec des systèmes logiciels externes, permettant toutes sortes de maintenance prédictive, de surveillance de processus et d'améliorations.

La connectivité simplifiée est excellente, a noté Rao, mais c'est ce qui est fait avec les données qui compte. "Les opérateurs, les programmeurs de machines, les superviseurs du contrôle de la production et toutes les autres personnes impliquées veulent savoir sur quoi on travaille en ce moment, comment l'atelier fonctionne et comment les processus pourraient être améliorés pour les innovations de produits actuelles et futures", a-t-il déclaré. "Mais ce n'est qu'une petite partie de ce que MOM apporte à la table. Tout le monde dans l'entreprise est à la recherche de meilleures façons d'accomplir certaines tâches, que ce soit l'équipe de contrôle de la qualité qui souhaite analyser les tendances statistiques ou le responsable logistique qui doit organiser le matériel. Le MOM et, dans une moindre mesure, le MES, contribuent à faciliter la coordination et l'orchestration nécessaires pour parvenir à une fabrication vraiment efficace. »

Résultats optimisés

Attendez cependant – et si les niveaux de livraison et de qualité ont atteint 98 % ou plus au cours des deux dernières années ? Que se passe-t-il si les temps de configuration sont à peu près aussi bons que prévu, en particulier, par exemple, dans un environnement à faible volume et à forte mixité ? Et, disons également, que la planification et l'«orchestration» de l'atelier sont bien maîtrisées. Pourquoi bouleverser le panier de pommes ?

Bonne question. Il est tout à fait possible que dans cet exemple, un atelier d'usinage ou une entreprise de fabrication de tôles n'ait pas besoin des fonctionnalités avancées décrites ici, et que la collecte de données et le suivi des travaux qui sont standard avec la plupart des systèmes ERP - ce que beaucoup dans l'industrie appellent en fait en tant que MES - sont tout ce qui est nécessaire pour continuer à frapper au niveau actuel de "coup de circuit".

Mais considérez ces informations d'ECI Software Solutions, Fort Worth, Texas, qui suggèrent que le MES élève l'efficacité de la production à un tout autre niveau.

De nombreux systèmes ERP font un travail décent en matière de planification, au niveau macro. Mais qu'en est-il lorsqu'un atelier plie une tôle d'acier inoxydable de calibre 20 ou découpe des fentes dans du titane avec une fraise en bout de 12,7 mm et souhaite connaître tous les autres travaux disponibles qui partagent ces attributs afin de pouvoir en tirer parti ? la même configuration et le même outillage ? Le MES offre la possibilité d'optimiser les postes de travail en fonction des valeurs souhaitées par le magasin, puis de communiquer le calendrier mis à jour au système ERP, afin que tout fonctionne de manière harmonieuse, selon l'entreprise.

C'est quelque chose que la plupart des systèmes ERP ne peuvent pas faire seuls, selon ECI, car ils n'ont pas l'interface machine nécessaire ou l'accès aux informations d'ingénierie. Le MES le fait, cependant, ce qui se traduit par une utilisation beaucoup plus importante de la machine, moins de rebuts et des temps de configuration plus courts. Et parce qu'un MES correctement mis en œuvre capture des données en cours de traitement telles que les charges d'équipement et les résultats d'inspection, il existe d'importantes opportunités d'amélioration des processus qui auraient autrement été inaccessibles. La ligne du bas? MES est un bon endroit pour démarrer une initiative Industrie 4.0.

Au revoir le savoir tribal

Bien sûr, l'optimisation de la machine suppose que les données d'ingénierie sont réellement disponibles et qu'elles sont propres, bien organisées et au même endroit. Pour de nombreux ateliers, en particulier ceux qui n'ont pas de service d'ingénierie formel, cependant, ces informations sont dispersées sur des feuilles d'outillage et des systèmes de programmation, ou résident dans les têtes des machinistes et des tôliers vétérans qui ont fait de la magie de l'atelier pour le 30 dernières années. La question devient alors :que se passe-t-il lorsque ces précieux employés prennent leur retraite ou quittent l'entreprise ?

À bien des égards, c'est la vraie valeur de MES. Il sert de référentiel central pour tous les documents, dessins et instructions nécessaires à la configuration et à l'exploitation des équipements de fabrication. Il surveille ensuite les performances de cet équipement, gère les données de production et de qualité qui en sortent, renvoie ces données aux autres systèmes logiciels de l'entreprise et donne aux humains la possibilité d'identifier des moyens d'améliorer les processus et l'utilisation des machines.

En bref, MES fait ce que les gens font depuis aussi longtemps qu'il y a des boutons à pousser ou des leviers à tirer. Selon ECI, cela élimine l'intuition et l'intuition sur lesquelles beaucoup trop de magasins comptent chaque jour, transformant ce qui serait autrement des connaissances tribales en un atout pour l'entreprise.

Le grand Poka-Yoke

Selon Mike Hart, directeur de la stratégie produit pour la fabrication et l'IoT industriel chez Plex Systems Inc., Troy, dans sa forme la plus élémentaire, le MES concerne le contrôle et la capacité de processus à l'épreuve des erreurs, et grâce à cette protection contre les erreurs, évite les problèmes de production. Mich. "Il s'agit de relier les points."

Ces points peuvent inclure les besoins en matière d'outillage et de matières premières d'un travail, a-t-il déclaré, ainsi que ses attentes en matière de planification et de contrôle de la qualité. Il y a ce qui se passe actuellement, ce qui se passe cet après-midi et ce qui se passe la semaine prochaine à considérer, et quel impact ces activités auront sur les niveaux de stock. Le MES relie ces sources d'informations souvent disparates pour créer une organisation connectée. Il donne aux opérateurs un accès facile aux outils nécessaires pour être efficaces dans leur travail, tandis que la direction obtient une vue plus cohérente de leurs systèmes d'entreprise, ainsi que les informations nécessaires pour prendre des décisions éclairées.

Une visibilité accrue est formidable, mais comment le MES aide-t-il à rendre les processus à l'épreuve des erreurs ? "Parce que si vous savez qui exécute un certain processus ou utilise une certaine machine, vous pouvez ensuite utiliser ces informations pour savoir quelle formation ils ont reçue et s'ils sont qualifiés pour faire le travail", a déclaré Hart. «Mais plus encore, MES s'assure que tous les plans de contrôle appropriés sont en place et que les gens «cochent les cases» aux bons moments et aux bons endroits. S'ils ne le font pas, des drapeaux rouges sont immédiatement levés - pas demain, pas quand le travail sera terminé, mais maintenant."

Changer de vitesse

Si le MES est si génial, pourquoi n'y a-t-il pas plus de magasins qui y ont investi ? D'ailleurs, pourquoi l'industrie se concentre-t-elle autant sur l'ERP, alors qu'il semble que les véritables avantages viennent d'une implémentation MES ? Au risque d'énoncer une évidence, l'ERP est une exigence pour pratiquement toute entreprise manufacturière, ou du moins toute entreprise comptant plus d'une poignée d'employés et un œil sur la croissance.

En termes simples, l'ERP paie les factures. Littéralement. Les fonctions comptables telles que les comptes fournisseurs, les comptes clients, les déclarations fiscales, etc. seraient extrêmement difficiles sans un logiciel ERP, tout comme le contrôle des stocks, l'expédition et la réception, la gestion des commandes clients, les achats et le très important MRP. Les systèmes ERP offrent également un certain niveau de fonctionnalité de planification et de contrôle de l'atelier, même si la plupart ne parviennent pas à gérer son fonctionnement interne. D'où la nécessité du MES.

"Nous l'avons vu aller dans les deux sens, mais oui, certains magasins choisissent d'abord de poursuivre une stratégie MES", a déclaré Hart. "Cela dépend vraiment des points douloureux qu'ils ressentent. S'il y a des problèmes, par exemple, avec la traçabilité des matériaux, ou si le magasin est confronté à des problèmes de qualité et qu'il veut mettre en lumière ce qui se passe là-bas à un moment donné, il commencera généralement par le MES. Cela dit, l'un des principaux avantages du MES est l'intégration potentielle avec l'ERP et d'autres systèmes de fabrication, il est donc important de garder cela à l'esprit à mesure que vous avancez."

Dites bonjour à l'Empereur

Gardez à l'esprit que la mise en œuvre du MES soulève bon nombre des mêmes considérations et des pièges potentiels que l'ERP. "Cela ne sert à rien de le faire si vos données ne sont pas correctes", a déclaré Jim Errington, vice-président exécutif des ventes et du service pour Fujitsu Glovia Inc., El Segundo, Californie. "Je dis cela aux clients ERP et MES, que peu importe comment grand le système ou à quel point ses outils sont super, le remplir de mauvaises données ne fournira que de mauvaises réponses. »

Errington a partagé l'histoire d'un client avec qui il a travaillé récemment. Après avoir passé des mois à nettoyer ses nomenclatures et ses routeurs, ils ont basculé le côté planification d'usine de leur logiciel MES, pour surcharger un centre de travail critique. Le problème? Personne n'a remarqué les temps de déplacement inexacts. "Comme de nombreux magasins, ils n'ont jamais eu de véritable système de planification, donc ces valeurs n'ont jamais été examinées", a déclaré Errington. "Tout le monde savait qu'il était impossible de déplacer instantanément un moulage de deux tonnes, mais dans ce cas, c'est exactement ce qu'ils ont dit au système de faire."

L'oubli a fini par les retarder de plusieurs jours, a-t-il ajouté, et leur a pris des semaines pour se remettre d'une simple erreur. C'est pourquoi il est si important d'impliquer les ingénieurs, les planificateurs et les responsables des coûts dans toute mise en œuvre, MES ou autre, afin d'éviter des situations comme celle-ci. « Beaucoup de gens disent que les données sont reines; peut-être que oui, mais cela fait de la précision des données l'empereur », a déclaré Errington.

Son exemple de planification illustre un autre point important concernant le MES. Contrairement à l'ERP, le MES est un éléphant qui peut être mangé en petites bouchées. Par exemple, il est tout à fait possible d'implémenter uniquement la fonction de planification, comme l'a fait le client de Glovia, ou d'intégrer MES au logiciel de maintenance de l'atelier pour le suivi OEE, ou de l'utiliser pour collecter des données de production sur le découpeur laser automatisé que vous venez d'installer, ou de fournir de meilleures informations à la chaîne de montage… la liste est longue. Oui, l'intégrité des données et une bonne gestion sont tout aussi importantes, mais l'effort sera presque certainement moindre et le retour sur investissement beaucoup plus rapide.

Le message est évident :les fruits à portée de main abondent même dans les entreprises les mieux gérées, et le MES est l'escabeau nécessaire pour les cueillir. "Cela deviendra de plus en plus clair à mesure que nous passerons à l'industrie 4.0 et que de plus en plus d'entreprises voudront collecter et analyser les données provenant de leurs machines-outils", a déclaré Errington. « MES nous donne la possibilité de connecter l'usine au reste de l'entreprise, en fournissant des données en temps réel, une planification plus précise, une meilleure utilisation des machines et un meilleur contrôle sur tous les aspects de la production. Pour nous, le MES n'est pas un accessoire indispensable, c'est un incontournable, du moins pour tout fabricant qui souhaite rester compétitif."

Système de contrôle d'automatisation

- RH :le chaînon manquant vers la fiabilité

- La RFID est-elle le chaînon manquant de la connaissance client ?

- L'importance du logiciel d'exécution de fabrication pour l'automatisation robotique

- La pièce manquante du puzzle de la planification des livraisons :les personnes

- L'avenir de la gestion des opérations de fabrication :à la croisée des plates-formes MES et IoT

- Le rôle de la blockchain dans la fabrication

- La transition des entreprises manufacturières vers le SaaS est-elle obligatoire ?

- Comment le logiciel SaaS transforme-t-il l'industrie manufacturière ?

- Systèmes de maintenance préventive et logiciel GMAO :l'évolution