Chauffeurs médicaux

La FA, l'IA, l'automatisation et bien d'autres font progresser la fabrication médicale.

Bien au 21e siècle, l'industrie médicale est confrontée à une multitude de défis intrigants, du vieillissement des populations à une gamme croissante d'appareils de diagnostic et de soins personnalisés et à domicile, le tout dans un contexte de collecte, de transfert et de stockage numériques croissants de patients sensibles données.

Les fabricants médicaux s'adaptent rapidement à cette nouvelle réalité. La fabrication additive, ou impression 3D, est en train d'augmenter ses niveaux de production pour une gamme de pièces de dispositifs médicaux. De plus en plus d'appareils sont conçus pour être pratiques pour les patients, collectant et transférant des informations vitales pour le diagnostic et la surveillance à distance. Cela conduit les propriétaires de marques médicales à mettre en œuvre une multitude de pratiques de sécurité pour concevoir et gérer les données au sein de l'Internet médical des objets (MIoT) en pleine croissance.

Une enquête auprès d'experts de la fabrication médicale a illustré le répertoire en expansion exponentielle des pratiques de production et des responsabilités qui conduisent à des innovations dans la prestation des soins de santé.

Gérer les opportunités

Lorsqu'il s'agit de naviguer dans les opportunités émergentes dans la fabrication médicale, le consultant Mark Bonifacio connaît de première main le calcul complexe impliqué dans le maintien de la bonne combinaison de produits et des qualifications dans l'industrie en constante évolution. Cela devient encore plus important à mesure que le débat s'intensifie sur les modèles de prestation de soins de santé basés sur la valeur par rapport aux modèles de rémunération à l'acte.

Bonifacio a créé sa propre entreprise de fabrication sous contrat médical, APEC, en 1997 et l'a vendue en 2007 à Freudenberg Medical, Carpinteria, Californie. Aujourd'hui, ses Bonifacio Consulting Services, Boston, guident des entreprises allant des fabricants sous contrat à propriétaire unique aux équipementiers Fortune 500 alors qu'ils élaborer une stratégie pour maximiser la rentabilité dans un secteur où les composants tels que les vis à os sont de plus en plus banalisés et leurs marges se rétrécissent.

"Il existe une grande divergence entre le côté produit des soins de santé dans les dispositifs médicaux et le côté innovant" des dispositifs de classe 3 tels que les cathéters et les valves cardiaques, qui sont soumis au plus grand risque lors de leur utilisation et sont soumis à la réglementations FDA les plus strictes. "Nous rappelons à nos clients que dans ce nouveau monde, il est évidemment bien préférable de jouer dans ce côté high-tech du monde des appareils du point de vue de la marge", a conseillé Bonifacio.

Tirer parti de ses compétences de base en matière de fabrication de nouvelles manières est essentiel, a-t-il ajouté, d'autant plus que la chaîne d'approvisionnement des dispositifs médicaux est consolidée et que les listes de fournisseurs approuvés s'allongent ou se contractent. L'acquisition de fournisseurs de technologies complémentaires ou de fournisseurs opérant à proximité des installations d'assemblage d'un propriétaire de marque médicale est une tactique de plus en plus viable.

"Nous informons certaines entreprises qu'elles pourraient avoir besoin de se frayer un chemin" pour accéder à un espace d'appareil ou à un client donné, a-t-il déclaré. "Les OEM demandent parfois à un fournisseur d'en faire plus, de gérer peut-être certains des sous-fournisseurs" plutôt que de se contenter de se spécialiser uniquement dans le moulage par injection, l'extrusion ou le travail des métaux.

L'acquisition cette année d'Arcor Laser, Suffield, Conn., par le sous-traitant médical Cadence, Staunton, Va., qui peut désormais proposer à ses clients le soudage, le perçage, la découpe et le marquage au laser, illustre le principe d'une croissance judicieuse des capacités.

"C'est certainement un marché de vendeurs", a déclaré Bonifacio. Et, "si vous faites quelque chose de haut de gamme que d'autres ne peuvent pas faire dans cet écosystème de technologie médicale - en offrant quelque chose qui va vous démarquer - vous n'allez presque pas donner le choix à cet OEM d'ajouter vous" à sa liste.

En termes de spécialisation, il a noté le cas de Phillips-Medisize, Hudson, Wis., acquis par Molex, Lisle, Illinois, qui « a planté son drapeau » avec ses capacités dans la livraison de médicaments haut de gamme, par exemple dans l'approvisionnement de la chaîne du froid. , dans lequel des médicaments sont placés dans des dispositifs dans une usine de fabrication.

Un autre domaine émergent est l'intelligence artificielle (IA) pour le diagnostic médical, l'une des nombreuses technologies numériques potentielles de prestation de soins dans à peu près la même sphère que les robots chirurgicaux da Vinci d'Intuitive, avec lesquels les chirurgiens effectuent des procédures peu invasives à distance en utilisant l'amplitude de mouvement accrue des robots. . L'IA est entrée sur le marché du diagnostic à domicile, par exemple avec le système de gestion du diabète de One Drop, New York. Le lecteur de glycémie Bluetooth du système est associé à des capteurs et à une application pour surveiller les niveaux de sucre dans le sang d'un utilisateur, prédire les niveaux au cours des prochaines 24 heures et suggérer des moyens de les gérer.

En fin de compte, avec les articles médicaux de base, Bonifacio a suggéré que les fabricants pourraient devoir admettre « que le navire a navigué », « qu'il n'y a pas beaucoup d'innovation là-bas (et) que la marge sera ce qu'elle est et sera probablement encore plus comprimée. ” Maintenant plus que jamais, il est temps pour les fabricants de produits médicaux de commencer à avoir des conversations en interne ou avec des conseillers externes pour "réfléchir à ce qui vous attend et peut-être dans trois ou quatre ans".

Naviguer dans les soins personnalisés

Les domaines de croissance pour les fabricants comprennent le diagnostic des patients à domicile et les soins personnalisés aux patients, alimentés par des implants et des guides chirurgicaux personnalisés imprimés en 3D ; appareils de surveillance connectés numériquement; et une analyse génétique plus sophistiquée. Les développements dans ces domaines créent de nouvelles opportunités et de nouveaux partenariats.

"Nous constatons une grande intégration entre les industries des dispositifs médicaux et pharmaceutiques", a noté Allyson Hein, responsable de l'industrie des dispositifs médicaux pour Clarkston Consulting, Durham, N.C. L'entreprise répond à davantage de demandes de produits "combinés" et voit les sociétés pharmaceutiques ajouter dispositifs médicaux à leurs portefeuilles.

Compte tenu des réglementations disparates régissant les produits pharmaceutiques ou biotechnologiques et les dispositifs médicaux, il devient crucial d'affiner les systèmes de gestion de la qualité pour les fabricants.

Clarkston examine "chaque recoin" des systèmes QM de ses clients pour déterminer s'ils ont mis en place les mesures appropriées "qu'un inspecteur d'un règlement sur les dispositifs médicaux va examiner, ce qui n'a peut-être pas été aussi prioritaire pour quelqu'un qui sort de l'industrie pharmaceutique », a expliqué Hein. "La façon dont vous concevez un dispositif médical est différente de la façon dont vous allez commercialiser un nouveau produit pharmaceutique ou biotechnologique."

Ces dispositifs combinés en évolution obligeront les fabricants à étendre leurs systèmes de contrôle pour répondre aux réglementations spécifiques aux normes ISO ou CFR ou à l'examen du comité des actions correctives et préventives de la FDA. L'exploitation d'un logiciel de planification des ressources d'entreprise (ERP) est essentielle, par exemple, pour mesurer et surveiller votre chaîne d'approvisionnement, de l'acquisition des matières premières au stockage, aux tests et éventuellement à l'expédition. Les fabricants d'appareils combinés doivent également concilier les réglementations en vigueur et, le cas échéant, les identifiants d'appareil uniques ou les numéros de sérialisation qui seront marqués.

En bref, la comptabilisation de chaque étape du processus de fabrication médicale, du fournisseur à l'utilisateur final, garantit non seulement la sécurité des patients, mais protège également les fabricants en codifiant l'intégrité de leurs processus. Cela s'applique même aux applications mobiles ou à d'autres logiciels qui pourraient être à l'origine un divertissement mais évoluer vers quelque chose sur lequel les patients et même les médecins pourraient compter pour prendre des décisions. Dans de tels cas, « vous devenez un dispositif médical de facto. Ce n'est pas parce qu'il est numérique qu'il ne s'agit pas d'un appareil médical », a averti Hein.

Les soins de santé axés sur le consommateur conduiront à des appareils beaucoup plus personnalisés, a-t-elle conclu. "En tant que consommateurs, nous avons une plus grande demande pour quelque chose qui nous est spécifique", a-t-elle déclaré. "Les gens demandent :"Pourquoi dois-je me rendre chez le médecin alors qu'il peut y avoir de la télémédecine, ou que je peux avoir un appareil chez moi qui peut communiquer des données et des résultats à mon médecin ?"

Augmentation de la production

La demande de produits médicaux augmente à un tel rythme que les fabricants demandent de l'aide pour faire passer leur production de, par exemple, 10 000 cartouches de diagnostic par mois à un million, a déclaré Etoli Wolff, vice-président des ventes chez Owens Design, Fremont, Californie.

Pendant la majeure partie de ses 35 ans, Owens Design s'est concentré sur la fabrication de haute technologie, comme les disques durs, les semi-conducteurs, l'énergie propre et les technologies émergentes, a expliqué Wolff. Cependant, en raison de la nature cyclique de cette activité, l'entreprise s'est diversifiée dans les sciences de la vie il y a environ cinq ans.

De nombreux clients d'Owens se trouvent dans la Bay Area et se concentrent sur les dispositifs de diagnostic au point de service, qui nécessitent de nombreux composants consommables, principalement les cartouches utilisées pour effectuer les tests. À mesure que la demande pour ces appareils augmente, les entreprises font appel à Owens pour gérer leurs besoins de production croissants.

"Souvent, nos clients n'ont pas les ressources internes pour se mettre à niveau et proposer rapidement une solution de montée en puissance", a expliqué Wolff. Certains clients ne sont pas encore en production et ont besoin d'aide pour lancer la production afin de commercialiser un produit.

Pour les fabricants établis, Owens reproduit d'abord leurs méthodes de production exactes pour évaluer comment les développer sans nécessiter une nouvelle approbation de la FDA. Pour les startups, l'assemblage manuel en laboratoire doit se traduire par un processus automatisé. Owens conçoit et construit un système d'automatisation, et les clients effectuent un essai dans l'usine d'Owens avant que la chaîne de montage ne soit expédiée au client.

Ces lignes de sélection et de placement inspectent les pièces avec des systèmes de vision, insèrent des réactifs chimiques qui diagnostiquent les agents pathogènes, puis assemblent plusieurs pièces moulées par injection dans la cartouche finale. Ces systèmes entièrement personnalisés peuvent accélérer le débit d'environ une pièce par minute à une pièce toutes les 10 à 20 secondes et fabriquer non seulement des appareils de diagnostic, mais des choses comme des applicateurs.

Owens est un partenaire essentiel pour la fabrication médicale grâce à son expertise dans la conception de processus contrôlés pour les semi-conducteurs, où les machines de précision doivent respecter des tolérances jusqu'au niveau du micron et du sous-micron, a-t-il déclaré, notant que la technologie biomédicale a peut-être environ 10 ans de retard. la technologie des semi-conducteurs, mais qui progresse rapidement.

"Chacun de ces clients a besoin d'un processus bien défini" au début, a-t-il conseillé, "car si leur processus est défectueux, l'automatisation ne le résoudra pas". En fin de compte, le marché médical est «énorme», avec plus d'opportunités à venir en Asie et dans le tiers monde. Et "c'est moins cyclique que ce que j'ai vu dans d'autres secteurs", en grande partie grâce aux exigences réglementaires de la FDA qui imposent un rythme régulier.

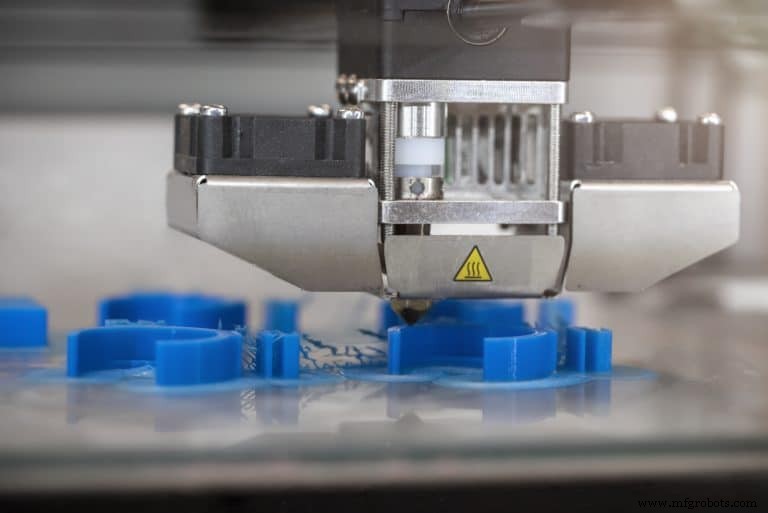

L'impression 3D passe à la vitesse supérieure

En un peu plus de six ans, l'équipe de fabrication additive de GE Healthcare à Waukesha, dans le Wisconsin, est passée des étapes exploratoires à la création d'une culture d'impression 3D dans laquelle des concepteurs connaissant bien divers processus sont intégrés dans des équipes d'ingénierie de toute l'entreprise.

Jimmie Beacham, responsable en chef de l'ingénierie additive pour GE Healthcare, mène cette charge, à travers de nombreux défis, comme le fait que "99 %" des ingénieurs de l'entreprise n'ont pas étudié la FA à l'université et que la perception de la plupart des ingénieurs à son égard a été développée de l'exploration de simples pièces en plastique rapidement prototypées.

"L'additif est relativement nouveau en matière d'impression fonctionnelle", a-t-il expliqué, en termes "d'avoir la capacité d'imprimer des pièces qui ont la force et la fonctionnalité dont nous avons besoin pour fabriquer des appareils".

L'extension de la portée de l'impression 3D signifie que les fabricants de dispositifs médicaux doivent « démêler de nombreuses années de ce que les ingénieurs ont appris sur la fabrication soustractive. Ils ont tous eu un dessin qu'ils ont envoyé à un fournisseur ou à un atelier d'usinage, et l'atelier d'usinage est revenu et a dit :"Non, vous ne pouvez pas faire cela."

Aujourd'hui, non seulement l'impression 3D s'est étendue au-delà des premiers jours du prototypage rapide de la forme et de l'ajustement, mais elle peut désormais offrir une fonction, ce qui accélère la production en série de pièces fonctionnelles.

Par exemple, GE Healthcare a mis en production cette année quelques composants médicaux qui seront fabriqués par dizaines de milliers chaque année avec le frittage sélectif au laser (SLS). En fonction des volumes de pièces, des exigences de finition de surface et de l'environnement de fabrication, GE intégrera également le niveau approprié d'automatisation et d'autres technologies de fabrication avancées.

"Nous avons constaté une énorme accélération des applications dans les additifs pour nos dispositifs médicaux", principalement des composants pour les équipements de diagnostic, a noté Beacham. D'ici la fin de 2020, il s'attend à ce que plus de 20 pièces passent du stade de la conception à la production avec un entonnoir de plus de 100 composants conçus pour la FA. L'additif devient le choix le plus attractif vis-à-vis d'autres méthodes de production lorsqu'il peut présenter :

- réduction des coûts, généralement en combinant des pièces et en simplifiant la chaîne d'approvisionnement,

- de meilleures performances, comme la gestion thermique ou la qualité d'image, et

- amélioration de la qualité des produits, en réduisant les risques d'erreur humaine grâce à l'élimination de l'assemblage de plusieurs composants

Avec plus de 40 équipes d'ingénieurs qui conçoivent des composants au sein de GE Healthcare, Beacham dispose d'une équipe interfonctionnelle composée de trois responsables de programmes additifs, d'un stratège de la chaîne d'approvisionnement additive et d'experts en processus qui interagissent avec ces équipes dans les trois unités commerciales de l'organisation. La culture de la conception pour l'additif se construit par le biais de séminaires de formation réguliers et de « sommets additifs », au cours desquels les ingénieurs présentent des problèmes qui ne pourraient pas être résolus avec la fabrication traditionnelle.

Cet effort est soutenu par une équipe de processus experte dans "presque toutes les modalités d'impression 3D" comme le jet de liant métallique, la fusion laser directe de métal pour l'acier inoxydable, le titane, l'aluminium et le tungstène, ainsi que les méthodes pour les polymères, y compris la modélisation par dépôt de fusion, SLS, stéréolithographie et poly jet.

L'électronique d'impression est une autre spécialité de GE Healthcare, utilisant le processus d'écriture directe. Un flux d'aérosol finement contrôlé de nanoparticules métalliques dans une solution est pulvérisé sur des surfaces 3D. Les particules sont frittées pour former des circuits électriques qui se conforment à une forme. L'un des avantages est de pouvoir imprimer des antennes et des capteurs à des endroits uniques d'une manière jamais réalisable ou rentable auparavant.

"La perception de l'additif en général est qu'il est bon pour les pièces à faible volume et à mélange élevé", a affirmé Beacham. "La réalité change rapidement", d'autant plus que les équipementiers d'imprimantes 3D augmentent la vitesse de leurs équipements. L'impression plastique approche des volumes de moulage par injection, a-t-il ajouté. En termes de réglementation des produits imprimés en 3D pour la sécurité des patients, "la FDA a été très proactive en essayant de la comprendre (et) d'éviter les risques supplémentaires" - en particulier dans le cas de la surveillance d'un grand nombre d'implants uniques et spécifiques au patient par opposition à la masse -composants produits.

En fin de compte, l'additif "est comme n'importe quel autre processus", a-t-il conclu. "Nous devons exercer la rigueur de conception et les contrôles de processus appropriés (comme la surveillance de la poudre et le processus d'impression) pour vérifier que tout produit ou pièce que nous fabriquons est sûr et efficace et répond aux exigences des clients et aux directives de la FDA."

Sécuriser l'Internet médical des objets

Lorsque Steve Abrahamson est devenu directeur principal de la cybersécurité des produits chez GE Healthcare, il était la seule personne à y travailler sur le sujet pendant environ trois ans. Occupant ce poste pendant environ neuf de ses 22 années chez GE, Abrahamson fait désormais partie d'un cadre à l'échelle de l'entreprise de plus de 100 responsables de la sécurité des produits (PSL) et représentants de la sécurité des produits (PSR) qui s'étendent à toute l'organisation, assurant la sécurité des données. est une priorité du concept du produit à la conception en passant par la fabrication.

« Nous devons réfléchir aux risques pour la sécurité des patients, car les problèmes de sécurité peuvent avoir un impact sur les soins aux patients », a-t-il expliqué. "Nous devons tenir compte de la confidentialité des données et de la disponibilité des appareils."

Les experts en sécurité interne de GE Healthcare opèrent dans le cadre du processus DEPS (Design Engineering for Privacy and Security) de GE Healthcare, qui garantit que « nous déterminons les bonnes exigences de sécurité à intégrer dans les spécifications de conception » de tous les dispositifs médicaux GE applicables. Les PSL interagissent directement avec les équipes d'ingénierie qui leur sont assignées, tandis que les PSR fonctionnent au sein de ces équipes d'ingénierie produit pour s'assurer que les pratiques DEPS sont suivies.

Le DEPS stipule une analyse détaillée des risques liés aux dispositifs médicaux en abordant des facteurs tels que le fait qu'un dispositif stocke des informations protégées sur le patient, combien et s'il existe un objectif défini pour la collecte de ces données.

"Sur la base de ces niveaux d'évaluation des risques, nous intégrons dans les spécifications de conception des fonctionnalités appelées contrôles de sécurité", qui, par exemple, peuvent authentifier les utilisateurs ou garantir qu'ils disposent du niveau d'accès approprié à des fonctions spécifiques de l'appareil.

Ajoutant à la délicatesse de la gestion des problèmes MIoT émergents, l'éventail d'organismes de réglementation surveillant les risques tout au long du spectre des soins aux patients. La FDA et ses équivalents dans le monde réglementent la sécurité des patients. Mais dans le cas de la protection des informations des patients et de la confidentialité des données, par exemple, le département américain des droits civils du département de la santé et des services sociaux applique la loi HIPAA (Health Insurance Portability and Accountability Act).

Non seulement cela, mais "nous travaillons également avec le Department of Homeland Security pour résoudre les problèmes de sécurité généraux qui peuvent ne pas concerner directement la sécurité des patients ou la confidentialité des données, mais qui peuvent avoir plus d'impact du point de vue de la sécurité nationale et des infrastructures critiques."

Les fabricants doivent être capables de gérer tous ces "domaines de risque" et de s'aligner sur les attentes de ces organisations.

« Notre processus de conception est très spécifique à l'appareil et basé sur les risques. Chaque fois que nous développons un produit, nous examinons tous les facteurs de risque associés à la façon dont nous prévoyons que l'appareil sera utilisé et nous nous assurons que nous mettons en œuvre les contrôles appropriés."

Les contrôles de données sont mis en œuvre selon que les appareils sont utilisés dans les hôpitaux et les cliniques ou à domicile, et s'ils diffusent des données vers le cloud. La planification de la prise en charge d'un appareil donné tout au long de sa durée de vie tient compte du logiciel utilisé, de sa capacité à être mis à jour et des vulnérabilités potentielles. Après fabrication, les performances de l'appareil par rapport aux risques de sécurité peuvent être surveillées pendant l'utilisation.

La diffusion d'un état d'esprit de sécurité MIoT à toutes les phases de la fabrication de dispositifs médicaux est la tâche n ° 1, a affirmé Abrahamson. Il y a plusieurs années, par exemple, GE Healthcare a mis en place des exigences de sécurité dans son processus d'approvisionnement pour s'assurer que les fournisseurs disposent de programmes de sécurité appropriés. "Nous ne voulons pas que des composants avec des portes dérobées ou des logiciels malveillants et logiciels cachés s'infiltrent dans notre chaîne d'approvisionnement ou notre processus de fabrication."

À plus grande échelle, a-t-il conclu, la sécurité des dispositifs médicaux est un effort à l'échelle de l'industrie.

"Nous ne voulons pas entrer en concurrence (avec d'autres propriétaires de marques) en matière de sûreté et de sécurité, il existe donc un niveau élevé de collaboration. Je connais tous les responsables de la cybersécurité des produits chez les autres grands fabricants. Nous partageons des informations et des meilleures pratiques, et nous travaillons avec la FDA pour affiner ses directives. Nous avons également de très bonnes relations de travail avec nos clients. Nous nous dirigeons vers des pratiques plus standard."

Système de contrôle d'automatisation

- Mise sous tension fiable d'un appareil médical à piles

- Surveillance des progrès des dispositifs médicaux

- Implants médicaux PEEK

- 7 moteurs de la transformation numérique

- Le ravitailleur de barres précis convient aux applications de dispositifs médicaux

- L'évolution des matériaux médicaux

- Applications spécifiques des compresseurs médicaux

- Tests médicaux sur smartphone

- L'évolution des machines médicales