L'usinage aérospatial utilise une capacité CNC complète de CAO/FAO/IAO

DMG Mori (Hoffman Estates, IL) fournit des technologies de fabrication aux équipementiers aérospatiaux et aux ateliers de production soutenus par un ensemble de matériel, de logiciels et de services d'ingénierie CAD/CAM/CNC de Siemens Industry Inc. (Elk Grove Village, IL) pour l'usinage aérospatial. Partenaire de longue date de Siemens, DMG Mori construit une variété de centres de découpe de copeaux conventionnels et d'usinage par ultrasons.

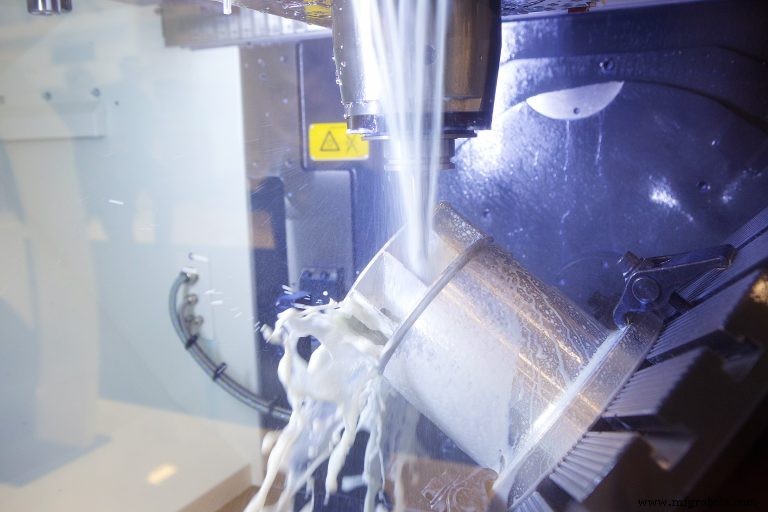

Pour l'industrie aérospatiale, un grand soin et une planification dans le processus d'usinage aérospatial sont nécessaires pour atteindre les précisions souhaitées et l'efficacité globale de la production. Les composants typiques produits comprennent ceux fabriqués à partir de matériaux légers mais durs, tels que le titane et les alliages associés ainsi que les pièces en aluminium, où des volumes importants d'enlèvement de matière se produisent. En raison des temps de cycle longs et des autres coûts élevés des matières premières, l'usinage de tels composants est difficile.

Deux applications récentes illustrent comment DMG Mori a pu se tourner vers Siemens pour améliorer la production de pièces, y compris la réduction des protocoles de conception à la pièce, le temps d'usinage aérospatial, la durée de vie de l'outil, la finition de surface, les précisions dimensionnelles et l'efficacité globale de la production.

Dans un premier temps, un composant d'inversion de poussée pour un moteur à réaction devait être réalisé en Ti Gal-4-V, un matériau souvent utilisé dans l'aérospatiale en raison de sa rigidité élastique. À partir du fichier CAO, l'équipe Siemens PLM (gestion du cycle de vie des produits) a exécuté le programme via son NX CAM avec une fonction complémentaire VoluMill qui calcule les taux d'enlèvement de matière maximaux. La fonction d'événements définis par l'utilisateur (UDE) dans le programme NX permet de cocher des cases pour déclencher les références du post-processeur pour la pression du liquide de refroidissement, l'amplitude, les paramètres du générateur d'ultrasons, etc. Cela évite la programmation manuelle et, par conséquent, réduit le temps de transition du programme de deux jours à environ 30 minutes.

Une fois le programme prêt pour le contrôle, les fonctionnalités de la CNC Sinumerik 840D sl ont permis une simulation plus simple de la trajectoire de coupe réelle. La fonction de compresseur à réglage rapide 3D fournit un fichier de données paramétrique détaillé pour tous les mouvements de trajectoire, éliminant ainsi les collisions et garantissant une trajectoire d'outil optimale, en conjonction avec le noyau CN et l'API sur la machine-outil.

Comme l'a fait remarquer Randy Pearson, responsable du centre d'applications techniques de Siemens :"Cette fonctionnalité représente un énorme gain de temps pour notre client, car la boule de test et la sonde dans le mécanisme de la broche peuvent être exécutées à tout moment du cycle, testant la cinématique réelle de la machine à à toute heure. La procédure peut également être automatisée pour s'exécuter sur la table à des intervalles de temps prescrits. »

La fonction d'usinage à grande vitesse est mise en évidence par le cycle 800, une transformation de plan statique qui permet à une machine à cinq axes de définir un plan de travail tourné dans l'espace. Il est communément connu dans l'industrie sous le nom de programmation 3+2. Le cycle convertit l'origine réelle de la pièce et les corrections d'outil pour se référer à la surface tournée. Il convient de noter ici que le cycle s'adapte à la cinématique particulière de la machine et positionne les axes physiques perpendiculairement au plan de travail. Ceci est référencé comme TRAORI ou orientation de transformation.

Parallèlement, l'interface utilisateur Sinumerik CNC Operate sur la machine permet à l'opérateur d'effectuer des fonctions intégrées de gestion des outils et des informations, toutes transportables sur une connexion USB ou réseau.

Dans la simulation, le chargement et la fixation de la pièce sont effectués virtuellement dans NX CAM, qui calcule également une charge de copeaux constante, essentielle dans ces grandes applications d'enlèvement de matière. La simulation vérifie en outre la longueur de l'outil à chaque section de coupe et le programme est finalisé pour que la machine puisse commencer. C'est littéralement comme travailler avec un "jumeau numérique" de la machine.

Pendant la production, ce processus a permis d'améliorer de 2,25 fois la durée de vie de l'outil sur ce matériau très dur, selon Luke Ivaska, chef de produit national pour DMG Mori. "Avec la combinaison de NX CAM, plus le Sinumerik 840D sl sur la machine et tout ce qu'il pouvait faire, nous avons eu quelques défis initiaux, car la plupart des logiciels sont des packages CAM spécialement conçus qui permettent une utilisation rapide et facile par n'importe qui. Ils ont cependant des limites importantes, car le logiciel pilote le parcours d'outil et l'opérateur a très peu de contrôle. Avec NX CAM et Sinumerik, nous avons beaucoup plus d'informations sur la création du parcours d'outil. Je n'ai pas encore trouvé de problème que je n'ai pas pu résoudre avec NX. Résultat, la pièce finie est coulée en 4h30 avec une amélioration de l'état de surface de 62,5 Ra à 35 Ra, grâce à l'acteur ultrasonore.

Dans le deuxième exemple, un centre d'usinage à cinq axes de coupe de copeaux conventionnel, le DMU 50 d'entrée de gamme est utilisé pour couper un bloc d'aluminium 6061 de 7″ (177,8 mm) de diamètre × 2″ (50,8 mm) de haut en un ventilateur à turbine pour l'industrie aérospatiale, avec plus de 90 % d'enlèvement de matière. Le même logiciel NX CAM a commencé cette chaîne de processus, avec l'avantage initial d'un gain de temps considérable dans la configuration à cinq axes et d'une simulation et d'une vérification complètes du code G dans un seul système.

En raison de la structure aubagée de ce composant de ventilateur à roue, seul un jeu de 0,5 entre la pièce et le porte-outil était autorisé lors de l'usinage. La simulation avec NX CAM a évité la collision de l'outil et de la pièce. L'ingénierie DMG Mori s'est tournée vers un autre partenaire d'outillage de longue date, Haimer, et son support de ligne mince pour fournir une solution viable pour cette application. Pendant ce temps, l'axe de l'outil interpolé et les vues en coupe ont été exécutés sur NX CAM pour vérifier le fonctionnement de l'outil dans l'espace de travail restreint.

Dans la Sinumerik 840D sl, la même fonction de compresseur à réglage rapide 3D a assuré le bon parcours d'outil, tandis que la configuration d'usinage à grande vitesse et le cycle 800 ont de nouveau été utilisés pour ce projet. Sinumerik Operate, l'interface utilisateur graphique de la CNC, permet à l'opérateur de l'utilisateur final et au personnel d'ingénierie de fabrication d'accéder aux conditions de production, y compris toutes les données d'ébauche et de finition en texte clair, ainsi que toutes les données d'orientation de transformation à cinq axes enregistrées pour un redémarrage après toute interruption et redémarrage manuel .

L'opération de rationalisation variable de la machine-outil se combine avec un vecteur interpolé pour produire une finition plus lisse lors de l'usinage des surfaces de la lame dans un seul parcours d'outil. La machine passe de l'usinage carré à rond, puis des trajectoires d'angle extrêmes nécessaires pour usiner avec précision les composants internes de la lame. La partie aileron à pale unique du programme a été automatiquement capturée, de sorte qu'un programme de répétition a pu être créé.

La simulation de la trajectoire de coupe de chaque aileron de pale a été effectuée à la fois sur les programmes NX CAM et CNC. Ce programme vectoriel est transportable sur n'importe quelle machine avec des résultats comparables, selon Randy Pearson et Matthias Leinberger, directeur du développement commercial PLM pour Siemens, qui ont déclaré :« C'est précisément parce que la cinématique de la machine est connaissable que ce programme, une fois créé, peut être transféré sur plusieurs machines au sein d'une même installation ou gérées par des ateliers du monde entier, tous reliés entre eux par le contrôle. Il y a une continuité totale entre les opérations, le protocole de saisie des données et les retours reçus pour l'analyse de la production.”

Ces deux projets ont été réalisés à l'aide du nouveau CELOS embarqué sur les machines DMG Mori. CELOS facilite l'interaction entre l'opérateur et la machine dans ces applications. Il dispose de nombreuses applications pour permettre un appel instantané des conditions réelles, une comparaison complète des données via un lien vers les produits CAO et FAO, ainsi qu'une interface complète avec le système ERP de l'entreprise cliente pour la journalisation et l'analyse, avec un réglage à distance en cours de processus. Dans le cas de ces clients aérospatiaux, une communication interactive avec un réseau de production mondial est également fournie.

Système de contrôle d'automatisation

- pour économiser de l'argent sur les pièces de machines CNC

- À quoi servent les machines CNC

- Composants de la FAO et leur rôle dans l'usinage CNC

- Usinage CNC :définition et types de machines CNC

- Différents types d'usinage CNC

- 3 changements d'état d'esprit pour l'usinage CNC en continu

- Comment l'IA et l'apprentissage automatique impactent l'usinage CNC

- Avantages et limites de l'usinage CNC

- Les avantages de l'usinage CNC 5 axes