Voir clairement les étapes de l'atelier aide les travailleurs à apprendre rapidement sur le tas

Ingénierie de fabrication : VKS [Visual Knowledge Share] développe une solution d'instruction de travail électronique conçue pour améliorer la qualité, la productivité et l'efficacité ; dites-nous en plus sur VKS.

Shannon Bennett : Le logiciel VKS a été conçu pour les fabricants par les fabricants. Nous sommes nés dans une entreprise qui s'appelle CMP; en 1969, CMP a ouvert ses portes sous le nom de Chateauguay Machine Parts sur la rive sud de Montréal au Québec, Canada. C'est là que VKS est né. Il n'était pas disponible pour les autres fabricants à l'époque, mais à travers quelques évolutions, en 2011, CMP a créé la société Visual Knowledge Share. Nous avons commencé à vendre VKS à d'autres fabricants à travers le monde.

MOI : Quelle est la principale raison pour laquelle CMP a créé VKS ?

Bennett : CMP rencontrait un grand nombre des mêmes problèmes, les mêmes lacunes auxquelles de nombreux fabricants étaient confrontés à l'époque et aujourd'hui. Ils rencontraient des problèmes de standardisation, de variabilité dans leurs processus et manquaient de visibilité sur les données qu'ils capturaient. Soit ils ne capturaient pas les données, soit ils le faisaient et ils n'avaient tout simplement pas accès pour les exploiter de la bonne manière. Ils étaient, bien sûr, confrontés à des problèmes de main-d'œuvre. VKS a été ciblé pour résoudre le problème de la perte de connaissances. Vous avez des meilleures pratiques et des connaissances tribales accumulées dans une organisation au fil du temps. Lorsque ces personnes partent, si ces informations ne sont pas correctement documentées, les connaissances et l'expérience, toutes ces informations viables sortent en quelque sorte avec cette personne.

MOI : Quels types de résultats le CMP a-t-il obtenus suite à la mise en œuvre des instructions de travail visuelles de VKS ?

Bennett : Ils ont vu des améliorations à tous les niveaux, mais cela ne s'est pas produit du jour au lendemain. L'évolution, comme je l'ai mentionné, a commencé en 2005 avec la création des premières instructions de travail. Au fur et à mesure que VKS mûrissait, les résultats obtenus par CMP augmentaient également. Aujourd'hui, l'entreprise a constaté des améliorations spectaculaires de la qualité, de la productivité et une réduction de 90 % des défauts au cours de cette période. Cela ne s'est pas fait du jour au lendemain. C'est l'aboutissement d'années de travail, d'années d'améliorations du logiciel, puis d'optimisation des améliorations de l'usine de fabrication. Du point de vue de la productivité, CMP a gagné plus de 20 % de productivité dans les deux installations.

MOI : À quoi ressemble un client VKS type ?

Bennett : Il n'y a vraiment pas de client typique de VKS. Nous avons des clients dans presque tous les secteurs; dans l'aérospatiale, l'automobile, la défense, et au cours de la dernière année environ, nous avons commencé à pénétrer les produits pharmaceutiques. Des petits magasins familiaux qui ont une seule usine et peut-être 10 à 15 employés, aux grandes entreprises multinationales avec des dizaines de milliers d'employés, toutes ces entreprises trouvent de la valeur dans VKS. Cela s'explique en partie par le fait que les kits sont modulaires, nous sommes donc en mesure de fournir un outil qui profite ou fonctionne pour une entreprise d'une taille spécifique, d'un secteur spécifique, qui ne leur donne pas beaucoup de choses qu'ils ne font pas besoin. Nous avons une présence et des clients dans plus de 30 pays et au moins 15 langues.

MOI : Quels sont les points forts de VKS ?

Bennett : Je pense que VKS offre de nombreux avantages différents par rapport à beaucoup de nos concurrents. Je parle toujours aux clients de la flexibilité et de la convivialité de VKS, et j'utilise l'analogie d'un tabouret à trois pieds. Du côté de l'auteur, lorsque nous créons cette documentation, en prenant ces connaissances d'un atelier et en les documentant à l'aide de VKS, nous avons vraiment simplifié la tâche de différentes manières. Nous avons rendu le mode auteur mobile, afin que vous puissiez créer des instructions de travail à la volée, dans l'atelier, pendant que l'auteur se tient là, au poste de travail où le travail est en cours.

La deuxième jambe de ce tabouret est la gestion. L'une des principales plaintes ou problèmes liés à la création de ce type de documentation n'est pas nécessairement la création, mais sa gestion. Créer le workflow pour faire approuver ces documents, gérer les différentes versions, gérer l'accès à l'ensemble ; c'est quelque chose que VKS rend très simple dans l'application. Vous n'avez pas besoin d'une application tierce pour le faire. Et le déploiement est vraiment intuitif. Il s'agit d'une application basée sur un navigateur et nous avons conçu l'interface, basée sur notre expérience de fabrication, pour qu'elle soit intuitive pour l'utilisateur final.

Une autre chose que nous faisons [vraiment bien] est la traçabilité. Vous obtenez une traçabilité à 100 % avec VKS. Un exemple est notre mur d'événements, où pratiquement tout ce que fait chaque utilisateur est suivi et enregistré. Si vous voulez savoir qui a fait quoi et quand, VKS est le bon outil. Et du point de vue du contrôle des processus, nous adoptons une approche différente des instructions de travail. Certains flux d'instructions de travail traditionnels [sont basés sur] une approche de type PDF. Nous avons adopté une approche plus contrôlée par les processus. Nous fournissons un guide de travail étape par étape, où l'opérateur n'est vraiment pas autorisé à sauter des étapes ou à faire les choses dans un ordre différent. VKS contrôle leur progression à travers les activités, ou à travers les tâches spécifiques qui composent le processus. Et je pense, enfin, que VKS offre une expérience de type MES [systèmes d'exécution de fabrication]. Les applications MES sont extrêmement puissantes, mais elles sont aussi extrêmement coûteuses. VKS tente de regrouper les composants les plus précieux d'un MES et de le fournir aux fabricants à un coût plus abordable.

MOI : Que considèrent généralement les clients VKS comme le composant le plus précieux de l'application ?

Bennett : Cela dépend vraiment de l'utilisateur, mais d'une manière générale, je pense que les ingénieurs apprécient la création rapide et facile fournie par VKS. L'une des choses que j'entends des ingénieurs, c'est qu'il est tellement difficile de créer des instructions de travail efficaces qui seront réellement utilisées avec des outils traditionnels, comme Microsoft Word ou Excel. VKS simplifie la tâche des ingénieurs, et ils apprécient la possibilité d'intégrer VKS à d'autres applications, telles que les applications ERP, afin que les données importantes puissent être transmises automatiquement.

Du point de vue de l'opérateur et du technicien, l'interface intuitive est facile à apprendre et simplifie le composant de gestion des modifications que tant d'utilisateurs apprécient dans VKS. Ils apprécient également notre capacité de « connexion d'outils ». [Avec cette capacité,] un opérateur [n'a pas] besoin de dire à l'application quoi faire ; l'application peut voir en unités les activités de l'opérateur en recevant des signaux d'un outil ou d'une machine. Les opérateurs ne veulent pas que des tâches et du temps soient ajoutés à leur travail existant. Si nous pouvons les informer sans ajouter de tâches sans valeur ajoutée, ils apprécient certainement cela.

L'accès aux données, qu'il s'agisse de données de qualité collectées et traitées directement depuis l'atelier, ou de TPI, où les responsables surveillent la production, l'efficacité et la productivité en temps réel, est vital ; [utiliser ces données] pour prendre des décisions est extrêmement puissant.

MOI : Où va VKS à partir de là, en particulier en ce qui concerne l'industrie 4.0 ? Quels changements voyez-vous pour la solution de VKS ?

Bennett : Nous nous concentrons vraiment sur le travailleur connecté, en utilisant une technologie de pointe comme la réalité augmentée pour fournir des instructions de travail directement à une interface différente, pas nécessairement un écran tactile sur l'étagère, comme nous le sommes aujourd'hui, mais quelque chose de plus réaliste. Cela inclut la connexion du système à des outils intelligents afin que nous puissions faire des choses comme des instructions de travail avancées automatiquement, recevoir et envoyer des données en direct vers et depuis l'outil, et collecter des choses comme les valeurs de couple en temps réel à partir de l'outil. Vous laissez l'opérateur faire ce qu'il doit faire sans avoir à [effectuer] la collecte de données. VKS peut rassembler tous ces différents composants pour qu'ils fonctionnent à l'unisson plutôt que comme des composants séparés.

Nouvelles versions

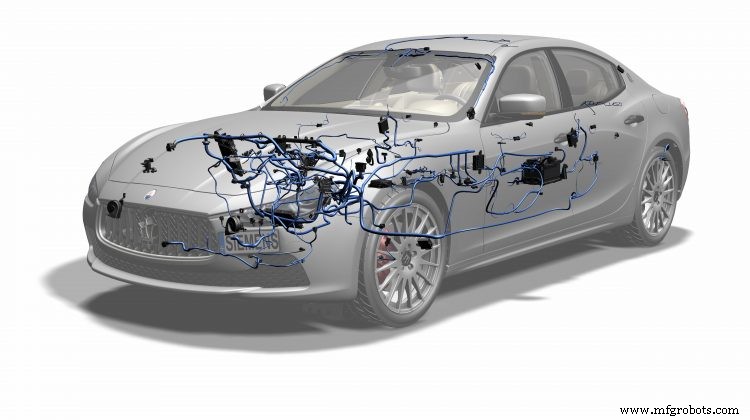

Siemens SA (Berlin et Munich) a annoncé la dernière mise à jour de son logiciel de conception NX CAD/CAM/CAE avec la sortie de NX 12, qui comprend l'intégration de sa technologie de conception électrique acquise lors de l'acquisition de Mentor Graphics.

Cette dernière version réunit les systèmes électriques, mécaniques et de contrôle grâce à l'intégration avec les portefeuilles Mentor Graphics Capital et Xpedition pour les systèmes électriques, les harnais et la conception de circuits imprimés, dans une plate-forme multidisciplinaire. La mise à jour NX 12 comprend également des outils de conception générative permettant des conceptions organiques optimisées, combinant la modélisation des facettes avec des modèles traditionnels à l'aide de la technologie de modélisation convergente de Siemens. Il ajoute également de nouvelles capacités de fabrication additive introduites pour le développement de produits et l'impression 3D pour la production industrielle.

Grâce à la technologie de Mentor Graphics, la nouvelle version de NX offre une connexion directe entre la conception de systèmes électriques et mécaniques. Lier les outils électriques et le modèle 3D permet la co-conception, y compris la vérification croisée, permettant aux concepteurs de schémas de câblage et de faisceaux de travailler plus étroitement ensemble, évitant ainsi les retouches dues à des problèmes électromécaniques.

Le travail multidisciplinaire ne se limite pas à la conception électrique. Les applications impliquant de grandes quantités de tuyauterie, telles que la construction navale, bénéficieront de l'intégration entre les schémas d'instrumentation et les schémas 2D. De nouveaux outils dans NX permettent aux ingénieurs de disposer des schémas de tuyauterie et d'instrumentation en 2D, tout en conservant la conception liée au modèle spatial 3D. Cette synchronisation peut aider à éliminer les erreurs et à gagner du temps, car les équipes travaillent plus étroitement que jamais auparavant.

« Alors que la complexité de la technologie embarquée ne cesse de croître, il est essentiel que les outils de conception de produits gardent une longueur d'avance sur la technologie multidisciplinaire nécessaire pour créer et innover efficacement ces produits avancés », a déclaré Bob Haubrock, vice-président senior, logiciel d'ingénierie produit, Siemens PLM Software. . « Avec la dernière version de NX, Siemens fournit une véritable plate-forme multidisciplinaire, combinant des systèmes mécaniques, électriques et de contrôle. Une collaboration étroite entre chacune de ces facettes de conception permettra d'éliminer les erreurs, de réaliser des économies de temps et d'argent et, en fin de compte, de permettre à nos clients de proposer des conceptions plus innovantes."

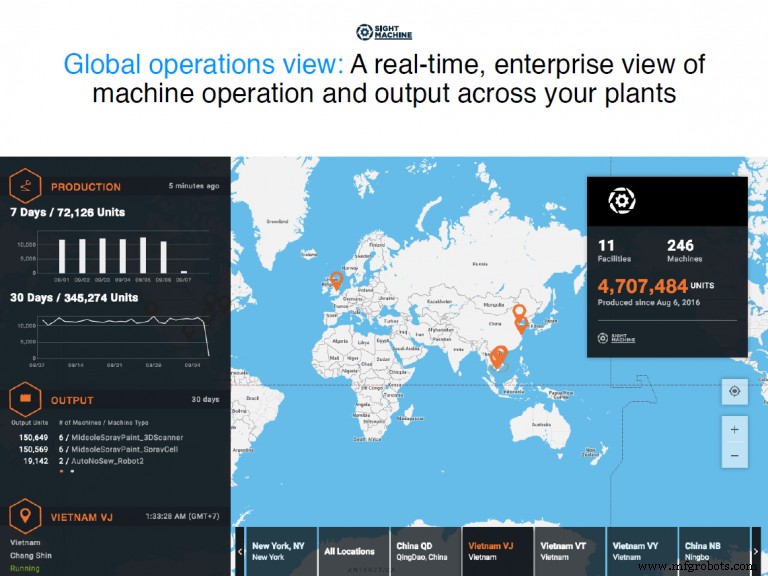

Machine de visée (San Francisco), développeur de systèmes de collecte de données pour la fabrication numérique, a annoncé une nouvelle génération de fonctionnalités en libre-service qui permettent à ses clients, intégrateurs et partenaires de récupérer les données de production des usines et de générer une visibilité sur navigateur des opérations de l'entreprise en quelques minutes .

Les usines de fabrication varient considérablement dans leur préparation numérique et leurs objectifs de projet. Alors que certains collectent déjà systématiquement des données et souhaitent développer des analyses avancées, beaucoup cherchent à obtenir une visibilité plus basique et en temps réel sur les performances de l'usine et les données des machines. La plate-forme de Sight Machine propose désormais deux niveaux, Enterprise Manufacturing Visibility (EMV) et Enterprise Manufacturing Analytics (EMA), pour fournir aux fabricants les moyens d'atteindre un retour sur investissement, quels que soient leurs objectifs numériques.

L'EMV a été développé à partir d'outils de visibilité et d'automatisation logicielle utilisés par Sight Machine pour fournir ses analyses basées sur l'intelligence artificielle (IA) aux utilisateurs. La nouvelle offre permet aux utilisateurs de collecter et de visualiser rapidement les données de fabrication. Grâce à la fonctionnalité en libre-service d'EMV, les équipes informatiques et les intégrateurs de systèmes sont équipés pour déployer et faire évoluer la visibilité en temps réel sur le débit des usines et des machines en quelques minutes, permettant aux entreprises de gagner rapidement en visibilité sur toutes les usines.

EMV propose aux fabricants trois applications :Global Operations View, KPI Dashboard et Streaming Data Visualization. Combinés, ces outils fournissent des informations inter-entreprises en temps réel sur les opérations de la machine et de l'usine, y compris la production, la disponibilité et les temps d'arrêt. De plus, ils offrent une surveillance des performances multi-usines par installation, type de machine et machine ; cartographie des données historiques ; et suivi de la disponibilité des machines.

EMV ajoute également le Digital Twin Builder, un outil convivial basé sur un navigateur pour créer des modèles de données d'installations, de machines et de types de machines ; stockage sécurisé dans le cloud et récupération des données machine, optimisé pour fonctionner avec le fournisseur de cloud souhaité par le client ; et Factory TX, un logiciel de périphérie intelligent pour sécuriser, optimiser et normaliser les données des machines et des usines pour les diffuser dans le cloud.

"Alors que l'industrie adopte la technologie numérique et commence à identifier les premiers succès, il y a une soif de visualisation rapide et précise dans toutes les opérations de l'entreprise ; les entreprises veulent évoluer rapidement et étendre les opportunités d'analyse des données », a déclaré Jon Sobel, cofondateur et PDG de Sight Machine. "Pour répondre à ce besoin, nous avons utilisé des outils et des produits développés au cours de six années de collaboration avec les fabricants et développé des fonctionnalités en libre-service pour une visualisation immédiate et cohérente des données brutes de l'usine."

Acquisitions

Le géant des réseaux Cisco (San Jose, CA) et développeur de solutions cloud BroadSoft Inc. (Gaithersburg, MD) ont annoncé un accord définitif permettant à Cisco d'acquérir BroadSoft, société publique, pour 55 $ par action, en espèces, en échange de chaque action de BroadSoft, ou un prix d'achat total d'environ 1,9 milliard de dollars net d'espèces, en supposant des actions entièrement diluées y compris la conversion de dettes. L'acquisition a été approuvée par le conseil d'administration de chaque société.

"Ensemble, Cisco et BroadSoft fourniront une suite robuste de fonctionnalités de collaboration sur tous les segments de marché", a déclaré Rowan Trollope, vice-président senior et directeur général du groupe commercial des applications de Cisco. "Nous pensons que nos offres combinées, de la technologie de collaboration de Cisco pour les entreprises à la suite BroadSoft pour les petites et moyennes entreprises fournies par les fournisseurs de services, offriront aux clients plus de choix et de flexibilité."

Cisco a déclaré que son acquisition de BroadSoft renforce son engagement envers les communications unifiées et améliore sa capacité à répondre aux millions de lignes TDM vieillissantes prêtes à passer à la technologie IP et aux solutions cloud natives au cours des prochaines années. L'acquisition devrait être finalisée au cours du premier trimestre de 2018, sous réserve des conditions de clôture habituelles et de l'examen réglementaire. Avant la clôture, Cisco et BroadSoft continueront de fonctionner comme des sociétés distinctes.

Une fois la transaction conclue, les employés de BroadSoft rejoindront le groupe des technologies de communications unifiées de Cisco, dirigé par le vice-président et directeur général Tom Puorro, au sein du groupe des applications dirigé par Trollope.

Partenariats

Constructeur de machines-outils Mazak Corp. (Florence, Kentucky) et MachiningCloud Inc. (Camarillo, CA, et Stans, Suisse) annoncent conjointement un nouveau partenariat pour collaborer sur des systèmes combinant les machines Mazak avec la technologie de MachiningCloud qui fournit aux machinistes des données produit pour les outils de coupe, les machines CNC et les équipements de serrage.

Dans le cadre de cet accord, les clients de Mazak auront un accès direct à des données complètes et à jour sur les outils de coupe des principaux fabricants d'outils de coupe et de serrage, ce qui leur permettra de trouver plus facilement les bons outils de coupe.

Pétasense Inc. (San Jose, Californie), un fournisseur de systèmes de maintenance prédictive, a annoncé avoir conclu un partenariat stratégique avec OSIsoft LLC (Emeryville, CA), un développeur de logiciels de gestion de données en temps réel, pour favoriser l'adoption de la technologie IIoT dans les usines de traitement et de fabrication.

Petasense propose un système de maintenance prédictive de bout en bout basé sur l'IIoT pour prédire l'état des machines critiques telles que les moteurs, les pompes et les compresseurs. Le partenariat permettra aux clients industriels de moderniser leurs machines avec des capteurs sans fil et d'effectuer une maintenance prédictive en utilisant à la fois les données de contrôle des actifs et des processus. "La première étape de l'IIoT pour de nombreuses entreprises industrielles et services publics consiste à capturer des données à partir de leurs équipements existants", a déclaré le PDG d'OSIsoft, Pat Kennedy. "Beaucoup de ces systèmes, même s'ils fonctionnent bien, ont des années, voire des décennies, et n'ont pas été créés avec le numérique à l'esprit. Notre partenariat avec Petasense contribuera à jeter les bases de la transformation numérique. »

Software Update est édité par le rédacteur en chef Patrick Waurzyniak.

Système de contrôle d'automatisation

- Un marché du travail difficile exige des travailleurs qualifiés

- En savoir plus sur les étapes impliquées dans le prototypage rapide CNC

- Apprenez les bases de l'usinage au tour CNC

- Pourquoi l'industrie manufacturière américaine connaît une récession

- La transformation vers l'Industrie 4.0 dépend d'une vision claire

- Article d'opinion :L'industrie 4.0 et l'évolution du paysage de l'emploi

- L'automatisation pourrait-elle être la clé de la création d'emplois dans le secteur manufacturier ?

- Qu'est-ce que le travail d'un opérateur de machine ?

- Usinage CNC de précision - Les étapes