La nouvelle automatisation rend les GED plus rapides et plus efficaces

Alors que les EDM offrent les avantages de maintenir des tolérances serrées, de travailler sur presque tous les métaux et d'être bien adaptés aux pièces délicates ou fragiles, les opérateurs compétents pour les machines sont de plus en plus difficiles à trouver et les robots ne peuvent pas toujours combler le vide. Les processus automatisés dans les machines, les nouvelles conceptions et les fonctionnalités de l'industrie 4.0 aident à résoudre le problème.

Eric Ostini, chef de produit pour GF Machining Solutions (Lincolnshire, IL), dont le père et le grand-père travaillaient tous les deux avec EDM, a déclaré :« Après avoir obtenu mon diplôme et pensé que je savais tout sur EDM, mon père m'a dit qu'après quelques années dans le métier Je me rendais compte que je ne connaissais rien à l'EDM, car à l'époque, ils pouvaient en fait écouter le générateur et savoir quoi régler sur la machine. Aujourd'hui, tout est automatisé. Vous ne savez pas ce que vous avez dû faire dans le passé pour faire fonctionner ces machines. Il vous suffit d'appuyer sur un bouton et ils fonctionnent."

Les fabricants de machines ont rendu inutile pour les opérateurs de comprendre le « quoi » et le « pourquoi » de ce qui se passe en interne, compensant ainsi leur manque de connaissances et d'expérience.

"Nous rendons les choses plus automatisées non seulement parce que la technologie va dans cette direction, mais aussi grâce aux connaissances des personnes qui utilisent l'équipement", a ajouté Ostini. « Il est très difficile de trouver de bons opérateurs. Si vous pouvez rendre la machine plus automatisée, là où elle peut faire beaucoup de choses qu'un bon opérateur peut faire, alors même un opérateur médiocre peut briller."

Chez Belmont Equipment and Technologies (Madison Heights, MI), un circuit exclusif développé en interne pour la détection de pièces multifils sur un dispositif de pièce client vérifie que les pièces sont chargées correctement en touchant les capteurs, éliminant ainsi le mauvais chargement d'une pièce et le temps - intervention consommatrice de l'opérateur dans le processus de configuration.

En outre, la société a développé un logiciel d'usinage pour utiliser la technologie embarquée avec la possibilité de la modifier pour créer des paramètres personnalisés pour des applications spécifiques. "Selon les capacités ou les connaissances de l'opérateur, les machines sont conçues pour permettre au novice de faire fonctionner la machine avec des préréglages et au compagnon de personnaliser les paramètres pour des applications spécifiques à un travail, qui peuvent ensuite être exécutées par toute personne suivante", a déclaré Tony Tyll, vice-président. président des opérations de Belmont.

Palettes pour pièces et électrodes

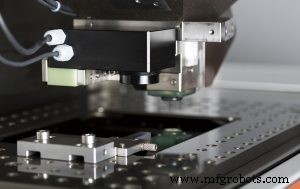

Comme d'autres types de machines-outils, les EDM peuvent utiliser des changeurs de palettes pour automatiser le processus de production, selon Greg Langenhorst, directeur du marketing technique pour MC Machinery Systems Inc. (Elk Grove Village, IL), un distributeur de gamme complète de machines-outils, y compris EDM Mitsubishi. "Lorsque vous utilisez n'importe quel type de configurations automatisées pour les électroérosions à fil ou à enfonçage, les pièces, à la fois pour les électrodes à enfonçage et les pièces, sont généralement configurées sur une base d'outillage avec des références. A titre d'exemple, une électrode de plomb peut être installée sur une palette d'outillage. Le graphite irait dans l'usine de graphite pour l'usinage, puis serait automatiquement déplacé et placé dans un mandrin pour être inspecté par une CMM. »

Pour la production automatisée par électroérosion à fil de pièces plus petites, les EDM Mitsubishi utilisent un robot Mitsubishi à six axes pour échanger les pièces dans et hors de l'EDM. Dans ce système articulé, la pièce peut être verticale ou horizontale, à l'endroit ou à l'envers ou en biais car le robot peut gérer ce type d'articulation.

« Pour les pièces plus grandes, nous utilisons des robots System 3R ou Erowa. Généralement, ces unités ont une pince à plan fixe qui saisit la pièce hors du rack d'outillage et la place sur la table de la machine exactement dans la même orientation. Un robot aurait besoin d'une pince à bascule ou rotative pour charger la tête et la table sur un lest ou inverser les ébauches d'électrodes suspendues sur la table d'un moulin à graphite », a déclaré Langenhorst.

L'Erowa Compact 80 est un robot relativement nouveau qui peut échanger des électrodes et des pièces sur un enfonçage EDM dans l'axe Z. Il gère des palettes jusqu'à 11,8 × 11,8″ (300 × 300 mm) avec des pièces jusqu'à 176 lb (80 kg). "Il peut être utilisé pour créer une cellule de travail lorsque vous le placez entre un moulin à graphite et un plomb", a déclaré Langenhorst. "Il peut s'agir de charger des ébauches de graphite dans le broyeur et d'extraire les électrodes finies, puis de charger les pièces sur le plomb et de saisir les électrodes fraîchement sorties du broyeur et de les utiliser immédiatement."

Il a noté que l'un des clients EDM de MC Machinery est un atelier de moulage qui utilise de grands appareils de type cadre rectangulaire. "Ils peuvent charger une grande pièce ou plusieurs pièces sur ce cadre/table, comme vous le feriez normalement sur l'EDM si vous vouliez l'exécuter pendant la nuit ou pendant un week-end. Il faudra retirer un cadre avec quatre ou cinq pièces finies différentes et remettre un cadre chargé différent. Les pièces sont préréglées hors de la machine sur le cadre/la table afin qu'elles soient toutes d'équerre et vraies. Ensuite, tous les points zéro peuvent être localisés par CMM et envoyés à la machine pour être chargés avec le programme pièce afin de gagner du temps machine, ou mesurés une fois chargés sur la machine avec le fil avant d'exécuter le programme."

Pour améliorer les capacités même des non-experts, Makino Inc. (Auburn Hills, MI) a récemment publié une suite de fonctions de surveillance à distance appelée HyperConnect, et a développé plusieurs fonctionnalités dans son système de contrôle Hyper-i existant pour améliorer la capacité de l'opérateur, y compris le E- Fonction Tech Doctor qui capture les connaissances et l'expérience d'un opérateur avancé et les transforme en une fonction facile à utiliser pour les opérateurs de tous niveaux.

« L'amélioration de l'intelligence et de la capacité de nos technologies d'alimentation adaptative contribue à réduire le niveau de compétence de l'opérateur requis pour obtenir des résultats de haute performance », a déclaré Brian Pfluger, chef de produit Makino EDM. "La machine est capable de faire plus par elle-même en ayant une capacité d'auto-adaptation plus robuste, ce qui libère les opérateurs pour qu'ils consacrent leur temps à d'autres activités de l'atelier."

Si un fabricant utilise des robots, certaines séries de machines d'électroérosion à fil et par enfonçage de Sodick Inc. (Schaumburg, IL) sont équipées de portes de réservoir de chute segmentées pour rendre l'intérieur des machines accessible aux bras robotiques. "Plus vous pouvez automatiser certains de ces processus, [les opérateurs] peuvent travailler sur des choses plus importantes ou travailler sur plus de choses à la fois", a déclaré Evan Syverson, directeur du développement commercial additif chez Sodick.

Pour rendre ses EDM plus simples et plus faciles à utiliser, MC Machinery Systems a créé un système basé sur les connaissances. Par exemple, une électroérosion à fil utilise différents diamètres de fil et usine différents types de matériaux et épaisseurs de pièces. « Pour chaque type de travail, nous avons ce que nous appelons des E-Packs, qui sont des réglages de puissance, des valeurs d'avance et des valeurs de décalage de fraise liées à des travaux spécifiques. Un tableau de données dans la commande de la machine contient toutes ces informations, de sorte que l'opérateur n'a qu'à répondre aux questions sur la commande de la machine pour choisir le type de fil, le matériau et l'épaisseur de la pièce, ainsi que la précision et la finition de surface souhaitées. La machine calcule tout pour eux. S'il faut un ou cinq passages, la machine le fait toute seule.

"Nous avons également une barre coulissante sur la commande de la machine qui offre le choix entre la vitesse sur le côté gauche et la précision sur le côté droit", a poursuivi Langenhorst. "Lorsque vous poussez la glissière vers la droite, cela ralentit la machine et rend les virages plus précis. Si vous n'avez pas besoin d'autant de précision et que vous voulez de la vitesse, vous le poussez complètement vers la gauche. Si vous voulez quelque chose entre les deux, vous pouvez le choisir."

Faire des commandes pour les robots

Lorsque Ostini de GFMS a déclaré qu'un opérateur doté d'une connaissance de base de l'EDMing n'avait qu'à appuyer sur un bouton pour faire fonctionner la machine, il voulait dire cela littéralement. Grâce aux modifications logicielles, un opérateur peut ajuster le réglage de la puissance en appuyant sur un bouton, en fonction de ce qu'il veut faire.

Si l'opérateur souhaite couper 10 à 15 % plus rapidement que la norme, il peut appuyer sur un bouton et le logiciel ajuste tous les paramètres du générateur. À l'inverse, a déclaré Ostini, disons que c'est vendredi et qu'il est temps de rentrer à la maison. L'opérateur peut appuyer sur un bouton et la machine passera en mode conservateur ou éco. Dans ce cas, le fil ralentit considérablement.

Dans le passé, cela créait des inexactitudes dans la pièce, a déclaré Ostini. "Mais parce que nous avons développé la technologie autour de ce paramètre, nous avons ajusté le générateur afin que nous conservions toujours la même précision, mais il économise 30 à 35% sur son utilisation de fil." GFMS a ajouté une automatisation similaire à un bouton du côté de la matriceuse.

GFMS a également ajouté des fonctions de mesure et de validation aux EDM à l'aide d'oscilloscopes et de palpeurs Renishaw pour s'assurer que l'opérateur a correctement configuré une tâche. Après la coupe, la sonde et la portée peuvent être réutilisées pour valider le travail avant que la pièce ne soit retirée.

"Par exemple, dans nos machines CUT 1000, nous avons un système appelé IVU [unité de vision intégrée], qui mesure ce qui a été coupé et vous indique avant de retirer la pièce de la machine si la pièce a été coupée correctement", a déclaré Ostini. "Sinon, soit vous le réparez sur place, soit vous le supprimez."

Belmont Equipment and Technologies propose différents modèles conçus autour des niveaux d'automatisation que le client peut vouloir faire maintenant ou à l'avenir. "Cela pourrait impliquer des solutions allant d'un système clé en main robotique complet à une conception pré-câblée avec des modifications mécaniques qui pourraient permettre un ajout facile plus tard", a déclaré Tyll.

Industrie 4.0 et analyse de données

Bien qu'il soit difficile de trouver des opérateurs qualifiés, certains éléments de l'industrie 4.0 contribuent à combler la différence en créant une efficacité dans les opérations. L'un des objectifs de l'industrie 4.0 est de créer la capacité de collecter des données machine qui peuvent être analysées pour identifier les problèmes.

« De nombreux clients recherchent la rétroaction des données qui leur donnera la connaissance du processus pour analyser comment faire fonctionner leurs machines de la manière la plus efficace », a déclaré Tyll. « En plus de cela, cela leur permet d'identifier les problèmes avant qu'ils ne commencent. Avec plusieurs progiciels hors ligne qui gèrent le côté analytique, nous travaillons avec nos clients pour établir les connexions nécessaires au retour d'informations."

Le dépannage est un élément clé de l'industrie 4.0, a convenu Ostini. "Une fois que vous voyez quelque chose, vous voulez savoir pourquoi", a-t-il déclaré. "Et c'est là que les analyses doivent être plus intuitives." Il a donné l'exemple d'un propriétaire de magasin examinant depuis combien de temps une machine coupe ou ne coupe pas. Il remarque dans les données qu'à 16 heures, il semble être plus éteint qu'allumé, et se demande pourquoi.

"C'est à ce moment-là que vous devez pouvoir consulter d'autres données", a déclaré Ostini. "Il peut s'agir d'une maintenance, ou d'un arrêt dû à une alarme, ou d'un arrêt parce que l'opérateur est en train de configurer une pièce." Une entreprise de l'Indiana a fait cela et a remarqué un hoquet constant au cours de la semaine. Alors, ils ont regardé les données et ont noté que c'était au changement de quart de travail. Il y a eu une baisse de la production parce que l'opérateur qui partait avait un travail dans la machine et que l'opérateur qui arrivait ne savait pas ce que c'était, alors il devait le comprendre. En conséquence, l'entreprise a ajouté 15 minutes à chaque quart de travail pour créer un chevauchement afin que les deux opérateurs puissent effectuer un transfert. L'entreprise a estimé le coût du changement au bout d'un an et a réalisé qu'elle avait économisé 100 000 USD, même en tenant compte de la rémunération supplémentaire de l'opérateur.

Les capteurs à flotteur empêchent les déversements

Sodick a rendu ses EDM accessibles aux robots et a facilité l'accès pour les humains avec ses portes de réservoir de largage. La fonctionnalité se trouve sur sa série ALN d'électro-érosion à fil et sa série AG de machines d'enfonçage.

"C'est particulièrement utile du point de vue de l'automatisation car plutôt que quelqu'un ouvre physiquement la porte, la porte est suffisamment basse pour qu'un robot puisse entrer et changer votre outil ou changer votre pièce", a déclaré Syverson.

En raison des parois multi-segments de la porte qui s'abaissent les unes dans les autres, un réservoir peut être ouvert en partie. Cela permet aux opérateurs d'accéder à la pièce sans vider complètement le réservoir et ouvrir la porte complètement. De plus, la porte a un capteur à flotteur, a déclaré Syverson. « Ainsi, ce réservoir se remplit de diélectrique pendant l'usinage, et vous ne voulez évidemment pas abaisser la porte avec un réservoir plein de liquide. Si le niveau d'eau est trop élevé, il s'arrêtera au niveau de l'eau plutôt que de continuer à descendre, évitant ainsi un déversement accidentel."

La série de plombs AG comprend des moteurs linéaires refroidis et une option d'axe C pouvant tourner à des vitesses allant jusqu'à 2 000 tr/min.

Chez Makino, les nouvelles machines sont capables de faire plus par elles-mêmes. Les options peuvent inclure des changeurs d'outils automatisés pour les électroérosions à enfonçage et un système d'enfilage automatique des fils pour les électroérosions à fil, qui prolongent tous deux le fonctionnement sans surveillance de la machine. L'automatisation de niveau supérieur comprend généralement l'utilisation de la robotique pour échanger la pièce afin d'améliorer l'utilisation de la machine, et peut inclure l'entretien de plusieurs machines par un seul robot.

Le nouvel HyperConnect offre quatre fonctions pour améliorer l'accès à distance et la communication en réseau lorsque les machines sont connectées à un réseau interne. Avec EDM Mail, la machine a la capacité d'envoyer des mises à jour par e-mail sur l'état de la machine, y compris l'arrêt de la machine, un effort pour minimiser les temps d'arrêt de la machine et la perte de production. Avec EDM Viewer, l'opérateur peut surveiller et accéder à distance à la commande de la machine sur un PC ou un appareil intelligent. Cela permet à un opérateur de « voir » exactement où et ce que fait la machine pendant le fonctionnement sans surveillance. Avec la visualisation machine à machine, l'opérateur peut visualiser n'importe quelle autre commande Hyper-i en réseau directement à partir de la commande de la machine sans avoir à quitter sa zone de travail. Et avec PC Viewer, l'opérateur peut accéder et afficher n'importe quel programme et données à partir d'un PC en réseau sur l'écran 24″ (610 mm) de la machine. Cette fonction permet à l'opérateur d'effectuer toutes les tâches nécessaires pour faire fonctionner la machine à partir de la commande Hyper-i, y compris d'autres logiciels spécialisés tels que Microsoft Office ou des logiciels CAD/CAM spécialisés.

En plus d'E-Tech Doctor mentionné précédemment, Makino a développé plusieurs autres fonctionnalités du système de contrôle Hyper-i, y compris plusieurs cycles de ramassage prédéfinis (y compris le nivellement d'une pièce sans avoir besoin de sondes internes), la vérification des mesures et le suivi de l'utilisation de la machine. et rapports.

"L'idée de la fonction de suivi de l'utilisation est de fournir à un magasin les outils nécessaires pour surveiller l'efficacité et l'efficience de ses processus actuels, ce qui est un domaine de déficience commun à la plupart des magasins", a déclaré Pfluger. "Ce nouvel outil de suivi permet de mesurer l'utilisation des machines 24h/24 et 7j/7 et d'identifier les domaines à améliorer."

Système de contrôle d'automatisation

- Plus d'automatisation =plus de robots capables

- Automatisation :de nouveaux accessoires pour les cobots

- Combien de réalités pouvez-vous avoir en automatisation industrielle ?

- Comment l'automatisation intelligente rend les chaînes d'approvisionnement plus agiles

- Les augmentations du salaire minimum conduisent à plus de robotique et d'automatisation, selon un nouveau rapport

- Automatisation de l'entreprise avec des plates-formes low-code

- Mitsubishi Electric Automation dévoile la nouvelle cellule de travail robotisée LoadMate

- Approches pratiques de l'automatisation

- Comment les machinistes s'adapteront à l'automatisation :compétences en programmation