Cinq applications numériques simples qui changent la fabrication

Écrit par Michael Taylor, ingénieur en mécanique et chef de projet au NIST MEP.

Les applications numériques dans la fabrication ne sont pas seulement de plus en plus acceptées; ils sont attendus. Cependant, pour les petits fabricants, le processus de changement peut être intimidant. Les dépenses initiales, ainsi que le coût de la formation des employés, suffisent à arrêter complètement le processus.

Mais commencer le processus de « passage au numérique » ne doit pas être accablant. Avec un peu de conseils et d'éducation, tous les fabricants peuvent commencer à mettre en œuvre des concepts de fabrication numérique dans une approche par étapes qui correspond le mieux à votre environnement de travail individuel. Voici nos cinq principales recommandations d'applications numériques qui peuvent vous aider à démarrer.

1. Gestion des performances numériques

Depuis 2010, le pourcentage d'activités réalisées par voie numérique est passé de 4 % à près de 12 %, et cette tendance devrait se poursuivre. Trouver un moyen intégré d'analyser à la fois les mesures commerciales et informatiques est essentiel pour optimiser l'expérience de cette entreprise en pleine croissance. Entrez dans la gestion des performances des données.

La possibilité d'obtenir des informations multiservices en temps réel grâce à la gestion des performances des données est un moyen simple d'augmenter l'efficacité de vos décisions commerciales et d'augmenter les revenus et la fidélité des clients. Avec un moyen simple de mesurer les métriques, ainsi qu'un langage commun à tous les départements, la facilitation et la diffusion des informations sont simplifiées, augmentant ainsi la productivité. L'utilisation d'outils tels qu'un tableau de bord numérique qui rassemble les informations de production, y compris les données d'exploitation de la machine et la sortie de production en un seul endroit, est un moyen simple de lancer votre propre plate-forme de gestion des performances numériques. Cela variera en fonction de la ligne de production.

2. Maintenance prédictive

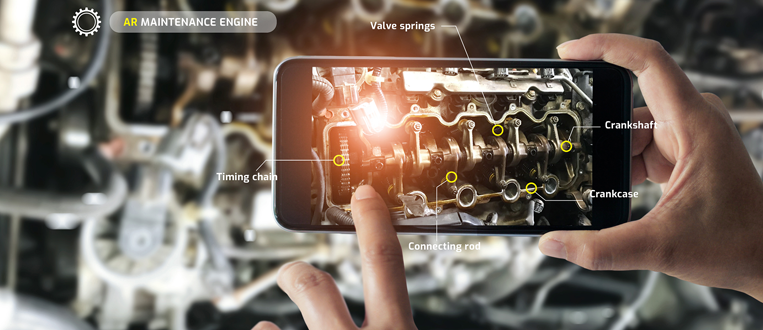

Toute personne ayant de l'expérience dans l'industrie manufacturière comprend la nécessité d'une maintenance préventive continue. Maintenir toutes les machines en parfait état est essentiel pour éviter les temps d'arrêt et augmenter la productivité. Cependant, la fabrication numérique a introduit un nouveau concept :la maintenance prédictive.

La maintenance prédictive est similaire à la maintenance préventive avec une différence spécifique :au lieu d'être incitée par des variables telles que le temps ou des lectures de routine, la maintenance prédictive cherche à anticiper le moment où un futur produit pourrait tomber en panne. En utilisant l'état réel de l'équipement (souvent déterminé en installant un équipement de surveillance ou un logiciel pour collecter des données) par rapport à l'âge ou aux recommandations d'entretien, l'objectif est de garder une longueur d'avance en leur permettant de voir l'état actuel de leur équipement afin qu'ils puissent planifier un rendez-vous d'entretien pour éviter toute défaillance critique de la machine.

Il y a trois composantes principales à un programme de maintenance prédictive réussi. Tout d'abord, vous devez rassembler les bonnes données à analyser pour vos machines. Cela variera en fonction de vos besoins. Deuxièmement, votre analyse du problème doit être formulée avec précision. Enfin, l'évaluation, à la fois initiale et continue, doit être précise afin de prédire quand la maintenance sera nécessaire.

3. Optimisation du rendement, de l'énergie et du débit

À la base, l'optimisation du rendement, de l'énergie et du débit est l'examen continu des données pour calculer le processus le meilleur et le plus efficace. La mise en œuvre d'un programme d'optimisation du rendement, de l'énergie et du débit coche toutes les cases. De l'amélioration de l'efficacité à l'augmentation du rendement en passant par la réduction globale de la consommation d'énergie, ce processus générera rapidement un retour sur investissement. Alors, par où commencer ?

Tout d'abord, utilisez les données que vous avez déjà. Par exemple, examinez combien de temps cela devrait prendre pour produire vos unités individuelles. Une fois que vous avez ces informations, identifiez un consultant expert en qui vous pouvez avoir confiance pour vous aider à sélectionner le logiciel approprié qui peut développer et surveiller vos algorithmes individuels. La dernière étape consiste à surveiller les informations fournies par votre logiciel et à commencer à développer un programme pilote initial pour augmenter l'efficacité.

4. Automatisation et robotique

La mise en œuvre de l'automatisation - et en particulier l'utilisation de robots - peut sembler une entreprise intimidante, mais la vérité est qu'elle devient de plus en plus courante dans l'industrie manufacturière. En plus de réduire les coûts d'exploitation, l'introduction de cette application numérique a également augmenté le rendement de production, amélioré la qualité de la production et amélioré la sécurité des travailleurs.

Avant de passer à un environnement plus automatisé, vous devez tenir compte de deux facteurs clés.

- Formation des employés — Même avec l'automatisation et la robotique effectuant le travail de production, les employés devront toujours savoir comment faire fonctionner et entretenir les machines. Cela pourrait nécessiter une formation pour les employés actuels, ainsi que la possibilité d'embaucher du personnel possédant les certifications et l'expérience requises.

- Investissement initial — À long terme, le passage à l'automatisation réduit les coûts d'exploitation. Cependant, il y a généralement un investissement initial. Faire le choix de mettre en œuvre l'automatisation nécessitera souvent une planification et une budgétisation du système avant de faire le saut. Bien que certains innovateurs proposent des alternatives intéressantes qui incluent des programmes de location et de crédit-bail de matériel.

Quels sont les meilleurs projets initiaux à considérer pour l'automatisation ? Nous recommandons l'entretien de la machine à cycle court, la manipulation de matériaux à faible vitesse (<40 ppm) et des applications simples, répétitives et cohérentes.

5. Gestion de la qualité numérique

La mise en œuvre d'un système de gestion de la qualité numérique présente de nombreux avantages. Semblable à la gestion de la performance numérique, la gestion de la qualité numérique prend les indicateurs de performance clés (KPI) que vous analysez actuellement et les met dans une application numérique. En réduisant l'interaction humaine grâce à la standardisation de la prise de décision qualité, réduisant ainsi le risque d'erreur humaine, votre gestion de la qualité bénéficiera d'une efficacité accrue, d'une réduction des coûts et d'une meilleure capacité à retracer et à atténuer les erreurs.

Lorsque vous décidez de passer de la gestion de la qualité manuelle à la gestion numérique de la qualité, vous devez prendre en compte certaines bonnes pratiques.

- Mettre à jour vos méthodologies : Il peut être tentant de poursuivre la gestion de la qualité comme elle l'a toujours été. Mais pour vraiment tirer le meilleur parti de votre investissement, ne vous contentez pas de numériser ces méthodologies existantes ; les définir. Saisissez cette occasion pour examiner ce que vous mesurez et sa pertinence par rapport aux résultats souhaités. Ou peut-être explorez les mesures supplémentaires que vous pouvez suivre avec une plate-forme numérique. Optimisez l'utilisation de toutes vos capacités.

- Utilisez les bonnes pratiques : Lorsque vous examinez les résultats de votre gestion de la qualité numérique, assurez-vous que tout changement de production potentiel utilise des solutions faciles à configurer et qu'elles sont basées sur les meilleures pratiques. Une plate-forme numérique peut vous fournir des informations plus détaillées plus rapidement qu'auparavant, mais elle ne remplace pas des années de connaissances et d'expérience industrielles.

- Adhésion et adoption des employés : Avec toutes les technologies nouvellement mises en œuvre, l'adoption par les utilisateurs est essentielle. Mais cela peut être doublement vrai dans la gestion de la qualité numérique. L'adhésion des membres de votre équipe avant la mise en œuvre est cruciale pour le succès.

Nous espérons que décomposer la mise en œuvre de ces applications numériques permet de clarifier le processus. Si vous souhaitez en savoir plus ou si vous avez des questions, contactez les experts d'IMEC.

Lire l'article original.

Système de contrôle d'automatisation

- Robots dans l'industrie automobile :7 principales applications

- Comment la génération Y change l'industrie manufacturière

- Comment les Digital Twins révolutionnent la maintenance industrielle

- GE Digital :transformer la fabrication avec Smart MES

- L'essor des plateformes numériques dans le secteur manufacturier

- Démarrer la transformation numérique dans la fabrication

- Cinq tendances technologiques qui définiront la fabrication en 2019

- L'automatisation et l'avenir de la fabrication numérique ?

- GE dévoile de nouvelles fonctionnalités de fabrication numérique