L'application en vedette :Comment l'impression 3D permet d'obtenir des composants hydrauliques plus performants

[Crédit image :Renishaw]

La demande pour de nouvelles approches dans la conception et la fabrication de composants hydrauliques est à la hausse. L'impression 3D est une technologie permettant aux fabricants d'explorer de nouvelles opportunités dans la fabrication de composants hydrauliques.

De Liebherr et Ford à Bosch Rexroth, les entreprises se tournent vers l'impression 3D pour créer des composants hydrauliques plus économes en énergie, plus légers et moins chers.

L'application Spotlight d'aujourd'hui se penche sur les avantages de l'impression 3D pour les systèmes et composants hydrauliques, tout en explorant les exemples les plus passionnants de la technologie en action.

Découvrez les autres applications couvertes dans cette série :

Impression 3D pour échangeurs de chaleur

Impression 3D pour roulements

Impression 3D pour la fabrication de vélos

Impression 3D pour la dentisterie numérique et la fabrication d'aligneurs transparents

Impression 3D pour implants médicaux

Les fusées imprimées en 3D et l'avenir de la fabrication d'engins spatiaux

Impression 3D pour la fabrication de chaussures

Impression 3D pour composants électroniques

Impression 3D dans l'industrie ferroviaire

Lunettes imprimées en 3D

Impression 3D pour la production de pièces finies

Impression 3D pour supports

Impression 3D pour pièces de turbine

Comment l'impression 3D soutient l'innovation dans l'industrie de l'énergie nucléaire

Pourquoi utiliser l'impression 3D pour les composants hydrauliques ?

L'hydraulique est l'un des moyens les plus efficaces de créer un mouvement lorsque de lourdes charges sont impliquées ou qu'un mouvement répétitif est nécessaire.

Les systèmes hydrauliques utilisent des pompes pour pressuriser un liquide, et son mouvement est ensuite utilisé pour tout alimenter, des grues aux voitures.

L'hydraulique nous entoure quotidiennement. Il est utilisé dans les véhicules, les équipements de construction, les bâtiments et les installations de fabrication.

Les composants hydrauliques sont traditionnellement fabriqués par usinage ou moulage. Cependant, de nombreux fabricants d'équipements hydrauliques s'intéressent à la production de composants hydrauliques, tels que des collecteurs, des servovalves et des blocs adaptateurs hydrauliques, en utilisant l'impression 3D. Mais qu'est-ce qui les pousse à considérer la technologie en premier lieu ?

Selon Steffen Haack, responsable de l'unité commerciale Hydraulique industrielle chez Bosch Rexroth AG, de nombreuses tendances façonnent l'industrie hydraulique, notamment :

- Efficacité énergétique (forces d'écoulement réduites, perte de charge réduite, efficacité plus élevée)

- Réduction du bruit

- Volumes de réservoir réduits

- Niveau de pression plus élevé et espace d'installation réduit

- Propriétés améliorées des matériaux et de l'huile

- Disponibilité plus élevée et maintenance prédictive

- Convivialité

- Sécurité

L'impression 3D, en particulier avec des métaux et du sable, joue un rôle important dans certaines de ces tendances, telles qu'une efficacité énergétique accrue et un espace d'installation plus petit.

Comment ? En permettant des conceptions avancées qui permettent d'incorporer de nouvelles fonctionnalités, de réduire le poids et la taille des composants et d'améliorer les performances globales du système hydraulique.

Plongeons plus profondément dans les avantages de l'impression 3D pour l'hydraulique.

Réduction du poids et de la taille des composants hydrauliques

L'impression 3D permet aux fabricants de composants hydrauliques de fabriquer des pièces plus légères et de plus petite taille.

Prenons l'exemple d'un collecteur hydraulique. Cette pièce, qui aide à réguler le débit de fluide entre les composants d'un système hydraulique, est généralement usinée à partir d'un bloc de métal solide.

Enlever plus de métal en excès que nécessaire coûte cher et, souvent, l'excès de métal n'est pas usiné, ce qui donne une pièce qui pèse plus qu'elle ne pourrait potentiellement.

3D l'impression permet de surmonter ce problème, car elle nécessite presque la même quantité de matériau nécessaire pour produire un collecteur.

Dans un procédé d'impression 3D métallique, comme le frittage sélectif au laser, un laser trace une section transversale fine d'un micron d'une pièce, faisant fondre et fusionnant sélectivement une poudre métallique couche par couche. Cela permet aux ingénieurs de contrôler la quantité de matériau qui entre dans la pièce, en utilisant moins de métal que l'usinage CNC n'en nécessiterait.

En plus de réduire le poids des composants, l'impression 3D permet également des pièces plus compactes qui s'intègrent mieux dans les espaces de conception contraints. Cet avantage rend les composants hydrauliques imprimés en 3D particulièrement recherchés dans les applications nécessitant une grande précision et un poids léger.

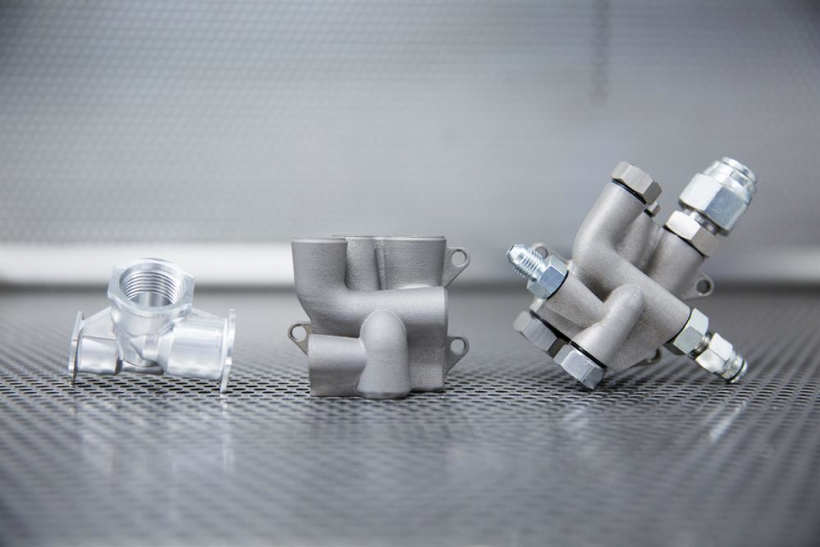

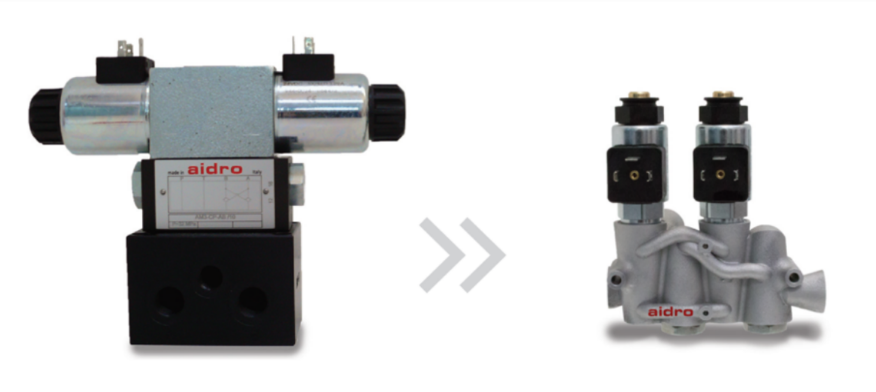

Spot :le collecteur imprimé en 3D d'Aidro

Un exemple de composant hydraulique imprimé en 3D provient du fabricant italien Aidro.

Le collecteur hydraulique d'Aidro, utilisé dans les machines agricoles, a été repensé pour économiser du poids et de l'espace dans un système dans lequel il est utilisé. Le collecteur en aluminium imprimé en 3D remplit les mêmes fonctions que l'unité qu'il remplace mais représente la moitié de taille et 75 % plus léger que le collecteur précédent.

Consolidation des pièces

L'impression 3D permet également de réduire la taille des composants en intégrant plusieurs pièces en une seule - une approche connue sous le nom de consolidation de pièces.

Cela permet aux fabricants d'éliminer les assemblages complexes de composants, ainsi que d'améliorer l'intégrité structurelle d'une pièce, car il y a moins de points de jonction faibles qui peuvent provoquer des fuites.

Optimiser l'efficacité

L'impression 3D permet de reconcevoir les géométries internes d'un composant hydraulique pour optimiser l'écoulement du fluide et réduire la perte de charge.

En prenant les collecteurs comme exemple, les ingénieurs peuvent positionner les canaux d'écoulement de fluide à l'intérieur d'un collecteur précisément là où ils se trouvent nécessaires et dans une variété de formes et de tailles. Cela signifie que les canaux d'écoulement peuvent avoir des formes incurvées et être plus rapprochés qu'avec les collecteurs conventionnels, ce qui rend le produit fini plus compact et plus léger.

Les chemins d'écoulement incurvés peuvent améliorer l'efficacité d'écoulement de 30 à 70 %.

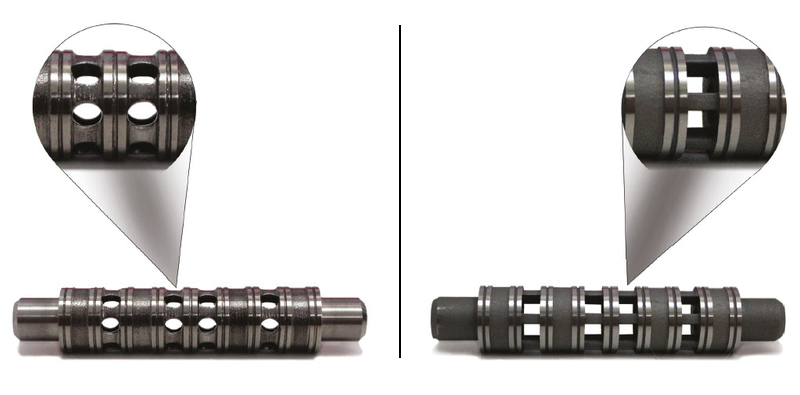

Reconcevoir une forme de la section transversale des canaux d'écoulement peut également faire la différence. Par exemple, les chemins d'écoulement dans les tiroirs de valve ont généralement une forme ronde, car ils sont usinés avec des fraises rotatives.

L'impression 3D permet aux ingénieurs de concevoir des sections transversales de chemins d'écoulement carrées au lieu d'être rondes, ce qui peut augmenter la capacité d'écoulement jusqu'à 20 % et réduire la perte de charge.

De plus, les composants hydrauliques traditionnels, comme les collecteurs, nécessitent souvent l'usinage de passages percés qui doivent ensuite être bouchés pour éviter les fuites d'huile. Ces canaux bouchés, cependant, créent des chemins de fuite potentiels qui peuvent provoquer une panne du système. L'impression 3D élimine ce problème, en supprimant la nécessité de créer des passages percés en premier lieu.

Plus d'exemples de composants hydrauliques imprimés en 3D

Impression 3D d'un bloc adaptateur hydraulique

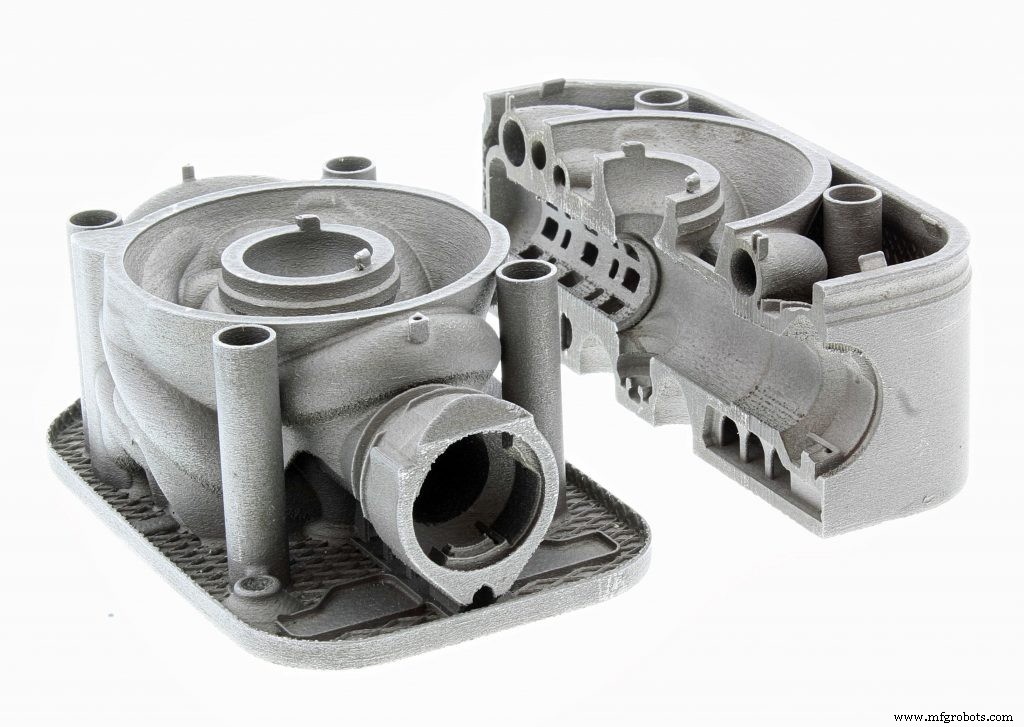

GKN Additive a imprimé en 3D un bloc adaptateur hydraulique, qui est un collecteur qui dirige le flux de fluide dans un système hydraulique, reliant les vannes, les pompes et les actionneurs.

Les blocs hydrauliques traditionnellement utilisés ont tendance à avoir une conception en blocs avec un ensemble de canaux internes percés. Le processus de fabrication des blocs hydrauliques commence par le perçage de trous par le haut et par le bas.

Les trous verticaux sont ensuite reliés par des canaux horizontaux, et les fils y sont coupés. Pour éviter les fuites d'huile des canaux horizontaux ouverts, ils sont bouchés avec des vis sans tête et scellés.

Ce processus, cependant, est très inefficace pour plusieurs raisons. Premièrement, les bords percés et fraisés créent des bavures acérées difficiles à atteindre en post-traitement. Ceux-ci peuvent parfois se rompre pendant le fonctionnement et provoquer une panne du système.

Deuxièmement, les points de connexion aux angles vifs génèrent un écoulement turbulent, ce qui entraîne des inefficacités énergétiques. Troisièmement, les canaux horizontaux inutilisés peuvent accumuler de la saleté, réduisant la durée de vie opérationnelle du système hydraulique.

L'impression 3D a aidé GKN Additive à surmonter les défis ci-dessus pour créer un bloc hydraulique plus performant.

Le poids du bloc hydraulique a été réduit de 30 kg à 5,5 kg, sans sacrifier aucune des fonctionnalités. Avec une nouvelle conception, il était possible de se débarrasser de l'excès de matériau et de s'assurer qu'il n'y avait pas de chevauchement d'alésage dans la pièce.

De plus, la nouvelle conception omet complètement les canaux horizontaux inutilisés, de sorte que la saleté n'a nulle part où s'accumuler. Enfin, pour réduire l'écoulement turbulent dans le système, les ingénieurs ont remplacé les angles internes pointus par des canalisations lisses.

Résumant les avantages de l'impression 3D pour cette application, l'impression 3D a permis au fabricant d'améliorer la fonctionnalité du composant, tout en utilisant moins de matière. Cela s'est traduit par un poids inférieur de la pièce et un coût de fabrication réduit.

Le bloc de vannes hydraulique imprimé en 3D de Liebherr

Un autre bon exemple d'impression 3D pour l'hydraulique nous vient du groupe Liebherr. À l'aide de l'impression 3D, l'entreprise a pu reconcevoir un bloc de vannes hydraulique haute pression, utilisé dans les avions, pour le rendre plus léger et plus efficace.

L'équipe Liebherr a intégré 10 éléments fonctionnels dans le nouveau bloc de vannes, éliminant ainsi le système complexe de tuyauterie avec de nombreux alésages transversaux. Le résultat est un bloc de soupapes 35 % plus léger, composé de moins de pièces.

La pièce imprimée en 3D a été testée avec succès lors d'un vol d'essai de l'avion A380.

Domin Fluid Power réinvente ses systèmes hydrauliques avec l'impression 3D

Le fabricant de systèmes hydrauliques basé au Royaume-Uni, Domin, s'est tourné vers l'impression 3D pour redévelopper ses servovalves à entraînement direct hautes performances, utilisées pour transformer des signaux en pression.

Domin déclare que l'impression 3D lui donne la possibilité de construire des pièces complexes, plus rapidement et sans outillage. Par exemple, l'entreprise a conçu un de ses disques qui est 25 % de la taille d'origine et 25 % plus puissant. La pièce a été produite pour un tiers du coût, et le temps de fabrication a été réduit de 5,5 heures à seulement 1 heure.

De tels résultats seraient impossibles à obtenir avec des méthodes conventionnelles, affirme Domin.

Ford imprime en 3D un collecteur d'admission

Alors que nous avons vu des exemples de composants hydrauliques imprimés en 3D pour les équipements lourds et les avions, Ford a été un pionnier de l'impression 3D pour les systèmes hydrauliques automobiles.

L'année dernière, le constructeur automobile a présenté ce qu'il prétend être le plus grand collecteur d'admission en métal imprimé en 3D jamais installé dans un véhicule en état de marche.

Ce véhicule est le « Hoonitruck » de Ken Block Camionnette Ford.

Le véhicule nécessitait un collecteur d'admission spécial pour alimenter les cylindres du moteur en air provenant des turbocompresseurs, et Ford a décidé de se tourner vers l'impression 3D métal.

La pièce est imprimée en 3D à partir d'aluminium, à l'aide d'une machine Concept Laser, et sa fabrication a pris 5 jours. En utilisant un logiciel de CAO de pointe, il a été possible de créer une structure Web complexe qui ne pouvait pas être réalisée avec les méthodes de fabrication traditionnelles. La conception est optimisée pour de meilleures performances et un poids réduit – la pièce finale ne pèse que 6 kg.

Bosch Rexroth utilise l'impression 3D sur sable pour les collecteurs

En plus de l'impression 3D métal, il existe également une option d'impression 3D d'un noyau de sable qui peut ensuite être utilisé pour couler un composant hydraulique. Le processus utilisé pour cette application est appelé jet de liant, et il fonctionne en déposant sélectivement un agent liant sur une couche de sable de silice.

Depuis plusieurs années, Bosch Rexroth utilise l'impression 3D sur sable pour la fabrication de noyaux coulés pour blocs de contrôle.

Parmi les principaux avantages de cette opération, Bosch Rexroth mentionne la possibilité d'intégrer des composants de la machine, tels que des filtres dans le collecteur, et une réduction de poids pouvant atteindre 30 %.

Les avantages supplémentaires incluent l'élimination du besoin de trous auxiliaires pouvant provoquer des fuites et l'optimisation des canaux d'écoulement internes qui améliorent l'efficacité énergétique.

Réinventer les composants hydrauliques avec l'impression 3D

Alors que l'industrie hydraulique s'efforce d'obtenir des composants hydrauliques plus économes en énergie et plus petits, l'impression 3D offre une option pour développer et produire des conceptions plus performantes.

Constatant les avantages en termes de délais, de gain de poids, de coût et de performances permis par l'impression 3D, de nombreux fabricants de composants hydrauliques commencent à explorer cette technologie pour leurs produits.

À l'avenir, nous prévoyons que le rôle de l'impression 3D dans la production de composants hydrauliques augmentera, aidant les entreprises du secteur hydraulique à suivre les tendances actuelles et futures.

impression en 3D

- L'application en vedette :l'impression 3D pour les implants médicaux

- Spécialiste de l'application :impression 3D pour la dentisterie numérique et la fabrication d'aligneurs transparents

- Spécialiste de l'application :Impression 3D pour la fabrication de vélos

- L'application en vedette :l'impression 3D pour les roulements

- L'application en vedette :l'impression 3D pour les échangeurs de chaleur

- L'application en vedette :l'impression 3D dans l'industrie ferroviaire

- L'application en vedette :5 composants électroniques pouvant bénéficier de l'impression 3D

- L'application en vedette :l'impression 3D pour les chaussures

- Spécialiste des applications :fusées imprimées en 3D et l'avenir de la fabrication d'engins spatiaux