4 défis de fabrication additive pouvant être résolus avec un logiciel

Lorsqu'il s'agit d'adopter la fabrication additive, la plupart des entreprises découvriront qu'il ne s'agit pas simplement d'acheter une machine et de produire des pièces immédiatement.

Pour tous les avantages de l'impression 3D, la mise en œuvre réussie de la technologie implique de prendre en compte un certain nombre de facteurs. Quels outils de conception seront utilisés ? Comment garantirez-vous un processus de gestion des flux de travail transparent ? Et qu'en est-il de la sécurité ?

Essayer de trouver des réponses à toutes ces questions peut parfois être intimidant pour les entreprises qui souhaitent adopter l'impression 3D à des fins autres que le prototypage rapide. Heureusement, des solutions logicielles ont vu le jour pour aider à résoudre ces défis à travers les différentes étapes du flux de travail AM. Ces solutions permettent à l'impression 3D de dépasser ses limites et de devenir une véritable technologie de fabrication numérique.

Ci-dessous, nous explorons les façons dont divers logiciels aident actuellement à relever quatre défis clés auxquels de nombreuses entreprises sont confrontées lors de la première mise en œuvre de la FA.

1. Conception pour additif

La fabrication additive repousse les limites du possible avec le design industriel. Associés aux technologies d'impression 3D, les outils de conception avancés tels que l'optimisation topologique et les logiciels de conception générative aident à surmonter les limitations de conception conventionnelles, mettant en évidence de nouvelles possibilités telles que les structures en treillis et la consolidation de pièces.

Cela dit, la conception additive reste un défi pour de nombreux ingénieurs.

L'une des raisons à cela est la tendance à considérer la conception pour la FA à travers le prisme de la fabrication traditionnelle. Cependant, la simple application des approches de conception traditionnelles à la fabrication additive ne fonctionnera pas, car les exigences de chacune sont très différentes.

Lors de la conception pour la FA, il y aura de nombreuses considérations à prendre en compte, y compris les structures de support (Combien ? Où devraient-elles être situées ?) et l'orientation des pièces, pour n'en nommer que quelques-unes. Les problèmes qui surviennent avec ces éléments de conception et d'autres peuvent entraîner d'autres inefficacités au cours des étapes de production et de post-traitement.

Prenons l'exemple des structures de soutien. Les supports sont utilisés pour éviter des problèmes tels que la distorsion et l'effondrement dans une pièce. En particulier avec l'impression 3D métal, les supports sont pratiquement toujours un ajout essentiel au processus de conception.

Il est utile de minimiser le nombre de structures de support lors de la conception pour la FA, car cela permet de réduire le temps d'impression et de post-traitement, ainsi que la quantité de matériau utilisé. L'un des moyens de réduire le nombre de supports est de reconcevoir une pièce afin qu'elle nécessite le moins de supports possible. Cependant, reconcevoir une pièce pour éliminer les supports ou les intégrer dans le produit lui-même peut être un processus très chronophage, s'il est effectué manuellement.

Pour faciliter quelque peu le processus, des solutions comme Autodesk, Additive Works et Materialise proposent des moyens d'automatiser la création de support à l'aide de logiciels.

Par exemple, e- de Materialise Le logiciel Stage for Metal peut générer automatiquement des structures de support pour les composants métalliques. Selon l'entreprise, les concepteurs peuvent réduire le temps de génération des supports de 90 %. Les supports résultants sont minces et faciles à retirer et pourraient réduire de 50 % le temps passé à retirer les supports métalliques.

Trouver la bonne orientation de la pièce est un autre défi courant rencontré lors du processus de conception et de préparation de la construction.

L'orientation et l'imbrication correctes (disposition optimale des pièces sur la plate-forme de fabrication) des pièces ont l'avantage d'aider à obtenir une combinaison du meilleur temps d'impression, qualité de surface et consommation de matière.

Des solutions logicielles commencent également à émerger, développées pour aider à la tâche de préparation d'un build d'impression pour l'impression (également connu sous le nom de « préparation de build »).

Outils de préparation de build permettent aux utilisateurs d'optimiser les conceptions 3D, en les préparant à l'impression. Les ingénieurs peuvent utiliser des outils de préparation de fabrication pour établir l'orientation et la position optimales des pièces sur la plaque de fabrication, définir les paramètres d'impression et identifier tout problème de conception avant l'impression.

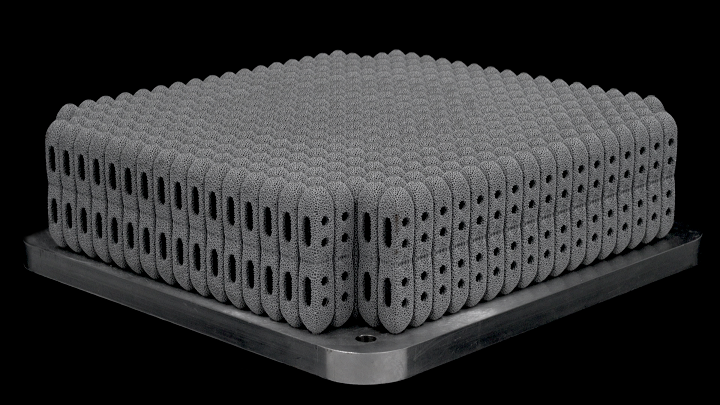

Les sociétés mentionnées ci-dessus fournissent des fonctionnalités de préparation de construction dans le cadre de leurs offres de conception et de CAO. En plus de cela, un nouvel exemple vient de la start-up londonienne Betatype. L'entreprise a développé sa propre approche pour optimiser le processus de préparation d'impression pour l'impression 3D métal. Sa plate-forme de traitement des données, Engine, utilise une variété d'algorithmes d'optimisation, que l'entreprise utilise pour réduire le temps d'impression et maximiser l'utilisation de la machine.

Une récente étude de cas de Betatype offre un aperçu de ses modèles d'optimisation pour la production d'implants orthopédiques.

L'une des approches les plus intéressantes consistait à empiler de nombreux implants ensemble en utilisant des supports de nœuds en treillis spéciaux. Cette approche a permis à l'entreprise d'utiliser pleinement l'intégralité de l'espace de construction de l'imprimante 3D. De plus, il a permis de retirer le support à l'aide de techniques de sablage, éliminant ainsi le besoin de retirer le support manuellement.

L'impression 3D de plus de pièces en une seule construction et la réduction du besoin de post-traitement est une formule gagnante, aidant à réduire coût par pièce pour l'impression 3D métal tout en obtenant un amortissement plus rapide de la machine. L'exemple d'etatype illustre comment cela peut être réalisé à l'aide d'un logiciel puissant.

Le processus d'optimisation de la conception pour la fabrication additive peut être assez exigeant. Cependant, avec un logiciel de conception et de préparation de construction moderne, les concepteurs et les ingénieurs peuvent trouver une stratégie de conception, d'orientation et d'assistance optimale pour les aider à réaliser une production cohérente et rentable.

2.Essai et erreur avec l'impression 3D métal

L'impression 3D métal évolue rapidement, mais la technologie nécessite encore pas mal d'essais et d'erreurs pour réussir l'impression 3D de pièces métalliques. Pour être viables pour la production, les procédés de FA métal doivent être prévisibles et reproductibles. Cependant, la réalité est que les taux d'échec sont encore assez élevés.

En matière d'impression 3D métal, un certain nombre de variables peuvent avoir un impact sur la qualité d'une pièce, notamment la qualité du matériau, l'épaisseur de la couche, la puissance du laser ou du faisceau et le débit de gaz.

En règle générale, les ingénieurs doivent essayer différents paramètres d'impression pour trouver la bonne combinaison qui leur permettra de terminer le processus d'impression avec succès. Cependant, cela rend difficile l'impression 3D de pièces métalliques avec succès la première fois, ce qui entraîne de nombreux essais longs et coûteux.

Le logiciel de simulation est un moyen d'augmenter les chances de succès lors de l'impression 3D de pièces métalliques. La simulation peut être utilisée pour modéliser le comportement d'une pièce dans diverses conditions. Mais avec l'impression 3D métal, la simulation est désormais de plus en plus utilisée pour donner un aperçu du processus de fabrication lui-même.

Prenons ANSYS comme exemple. La société de logiciels d'ingénierie propose une gamme d'outils de simulation et de conception, visant à aider les ingénieurs à réaliser avec succès des pièces métalliques imprimées en 3D. Son offre Additive Suite permet aux utilisateurs d'analyser les propriétés de la microstructure et le comportement d'une pièce avant le début du processus d'impression.

Prenons ANSYS comme exemple. La société de logiciels d'ingénierie propose une gamme d'outils de simulation et de conception, visant à aider les ingénieurs à réaliser avec succès des pièces métalliques imprimées en 3D. Son offre Additive Suite permet aux utilisateurs d'analyser les propriétés de la microstructure et le comportement d'une pièce avant le début du processus d'impression.

« Avec l'arrivée de la fabrication additive, nous avons vu qu'il n'y avait pas seulement besoin de simuler le produit et comment il sera utilisé, mais aussi pour simuler le processus lui-même, en raison de la nature du processus de fabrication additive. Cela inclut d'examiner des éléments tels que la distorsion des pièces et les ruptures et fissurations potentielles », dit Dave Conover d'ANSYS.

La simulation du processus d'impression permet aux entreprises de construire un modèle, en examinant différentes phases du processus de construction. Par exemple, un tel modèle peut capturer comment le matériau va chauffer, fondre et se solidifier dans la machine. Ces informations, générées par un logiciel de simulation, peuvent ensuite être utilisées pour prédire la structure, la porosité, la distorsion et la contrainte résiduelle du matériau, permettant aux ingénieurs d'affiner les paramètres de processus pour éviter les problèmes potentiels.

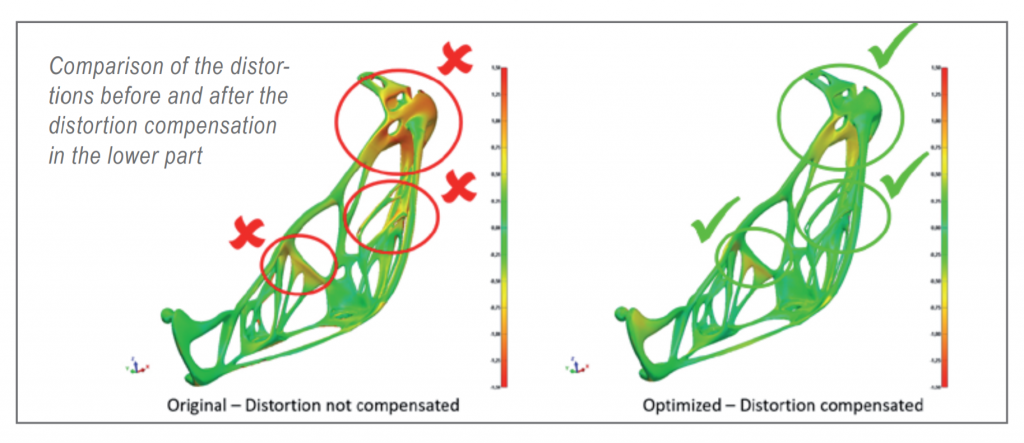

La société de logiciels, Simufact, a démontré comment l'ingénierie virtuelle peut être appliquée pour réduire le nombre d'étapes d'essai lors de la fabrication d'une charnière de capot. Dans un projet collaboratif avec EDAG et voestalpine, le logiciel de Simufact a été utilisé pour simuler la distorsion et les contraintes résiduelles dans le composant imprimé avant la production.

En tirant parti de la simulation, les ingénieurs ont pu exécuter virtuellement le processus de construction et visualiser le comportement de déformation réaliste d'une pièce. Les données de simulation résultantes ont permis aux ingénieurs d'obtenir des informations précieuses sur la façon de compenser la distorsion d'une charnière sans perdre de temps et de matériel à travers l'impression par essais et erreurs.

3. Gestion des workflows

Que vous imprimiez des pièces en 3D pour des clients en tant que bureau de service ou une entreprise utilisant l'impression 3D en interne, l'organisation et la gestion du flux de production sont cruciales. Cependant, de nombreuses entreprises utilisent des outils inefficaces pour gérer des tâches vitales telles que la gestion des demandes, la planification et l'ordonnancement de la production, le suivi des pièces et la gestion des délais de livraison.

Alors que certains utilisent plusieurs solutions logicielles ensemble, notamment la CAO, le PLM et l'ERP, d'autres s'appuient sur des outils de gestion de projet génériques comme Trello ou Excel simple. Quel que soit le système choisi, tout conduira inévitablement à un certain nombre de défis quotidiens.

Par exemple, les directeurs de production sont limités dans leur capacité à obtenir des informations en temps réel sur l'état de la production lorsqu'ils utilisent des feuilles de calcul. De même, l'utilisation de différents outils logiciels conduit souvent à une ressaisie manuelle des données, ce qui prend beaucoup de temps.

Sans un système de workflow de bout en bout adéquat en place, les entreprises auront du mal à mesurer les performances. , estimer les dates de livraison et, surtout, l'échelle. C'est un point particulièrement important, car lorsque la capacité de production augmente, il en va de même pour le besoin d'une architecture logicielle appropriée pour soutenir cette croissance.

Pour atténuer ces points douloureux dans la gestion des flux de travail, un logiciel de flux de travail, adapté aux besoins spécifiques de la fabrication additive, doit être envisagé. Une plate-forme de flux de travail de bout en bout efficace permet de rationaliser les étapes depuis la passation de commande jusqu'aux contrôles de post-production, donnant à une entreprise une visibilité complète sur le flux de travail de fabrication additive.

Un bon exemple est Bowman Additive Production. La division AM du fabricant de roulements, Bowman International, utilise un logiciel de workflow AM pour gérer chaque étape de son processus de production de roulements imprimés en 3D.

Par exemple, l'équipe Bowman peut recevoir automatiquement des demandes directement via sa plate-forme logicielle, plutôt que simplement par e-mail comme c'était le cas auparavant. De plus, la société utilise le logiciel pour allouer des pièces à une version et vérifier l'état de chaque version, en gardant une trace de la charge de travail et de la disponibilité de la machine.

Avec une capacité de production sans cesse croissante, l'adoption du logiciel d'automatisation du flux de travail a permis à Bowman de rationaliser considérablement le processus de production, atteignant un niveau d'efficacité et de débit plus élevé.

4. Assurer la sécurité des données

Avec de plus en plus d'entreprises adoptant la fabrication additive pour la production, la protection de la propriété intellectuelle et la sécurisation du fil numérique AM n'ont jamais été aussi importantes.

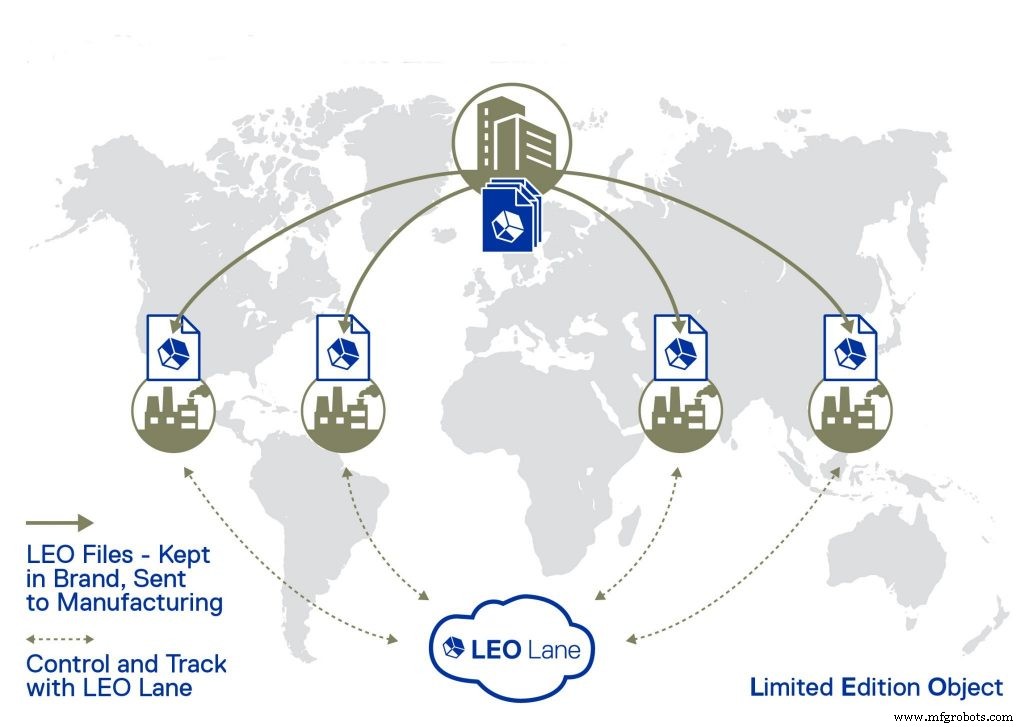

L'impression 3D permet aux entreprises de maintenir des inventaires virtuels avec des conceptions numériques de pièces qui peuvent être envoyées à n'importe quelle installation dans le monde et fabriquées sur site et au point de besoin. Ce faisant, les entreprises peuvent réduire leurs stocks, ce qui réduit les coûts de stockage.

L'écosystème entièrement numérique de la fabrication additive soulève toutefois des problèmes de cybersécurité.

Les fichiers numériques contiennent des données précieuses sur la façon dont les composants sont conçus et devraient être produits. Lorsque de tels fichiers sont distribués numériquement, il devient difficile d'empêcher le vol ou la falsification des données. Cela peut conduire à une redistribution et à une réplication illégales des produits, affectant en fin de compte l'intégrité de la propriété intellectuelle d'une entreprise.

Pour répondre à ces préoccupations urgentes, des solutions logicielles de sécurité spécifiques à la FA sont en cours de développement. Par exemple, LEO Lane est une entreprise qui fournit une solution basée sur le cloud pour sécuriser les actifs numériques.

En cryptant le fichier de conception, les conceptions ne sont pas accessibles sans autorisation. Un propriétaire de propriété intellectuelle peut également intégrer des instructions dans un fichier crypté, contrôlant la qualité et la quantité de ses pièces et produits à chaque fois qu'ils sont produits.

Ceci est réalisé en spécifiant le type de machine sur laquelle le dessin sera imprimé, le type de matériaux et le nombre d'impressions autorisé - garantissant ainsi que la partie qui reçoit un fichier n'imprimera pas le part autant de fois qu'ils le souhaitent.

Logiciel de FA :un élément clé du succès de la production

Comme nous l'avons vu, lorsqu'il s'agit d'adopter des technologies d'impression 3D, les logiciels sont tout aussi importants que le matériel ou les matériaux.

Pour que les entreprises utilisent avec succès la fabrication additive, la technologie doit s'avérer reproductible, sûre et facile à utiliser. Tels sont les défis, pour lesquels le logiciel de FA peut être la bonne solution.

Des nouveaux outils de conception aux flux de travail rationalisés et sécurisés, les logiciels joueront un rôle clé en aidant les entreprises à établir des installations de FA robustes, leur permettant de tirer parti des vastes opportunités offertes par la fabrication additive.

impression en 3D

- Comment les équipementiers automobiles peuvent résoudre les problèmes de fabrication additive grâce à la numérisation

- Comment les entreprises aérospatiales peuvent-elles faire passer la fabrication additive au niveau supérieur avec le MES ?

- Boeing investit 1 milliard de dollars dans un logiciel d'impression 3D

- Amélioration de la fabrication additive avec la rétro-ingénierie

- Stratasys :être plus durable avec l'impression 3D

- Tout compris avec additif

- Fabrication additive en médecine et en dentisterie

- Technologie de fabrication additive et comment les SDK peuvent aider

- Les 5 meilleures façons dont les équipementiers de fabrication additive peuvent réduire les coûts