Le processus de SLS dans la fabrication additive

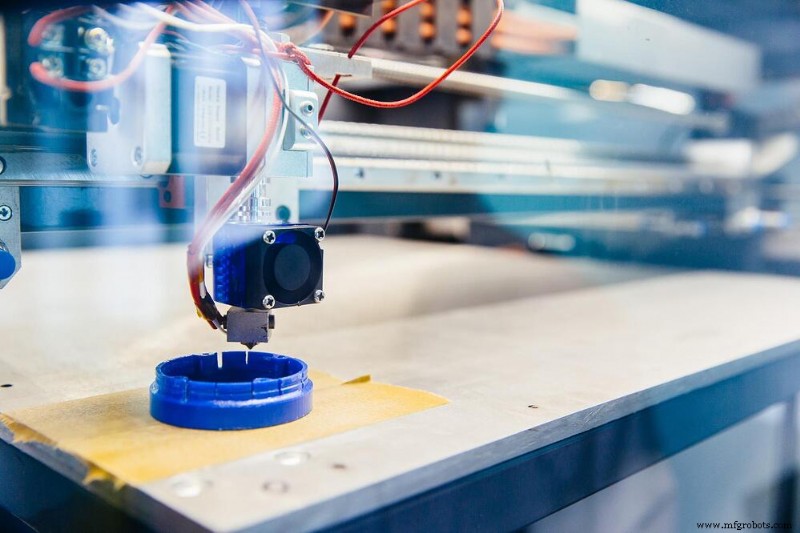

SLS dans la fabrication additive est utilisé pour convertir des conceptions CAO 3D en pièces physiques, en quelques heures.

Quelle est la définition du Frittage Laser Sélectif ? SLS signifie Selective Laser Sintering, une technique d'impression 3D ou de fabrication additive (AM). SLS utilise un processus appelé frittage , où le matériau en poudre est chauffé à des températures proches de la fusion, provoquant la liaison des particules pour former un solide.

SLS peut utiliser une grande variété de matériaux, le plus souvent du nylon, mais parfois aussi des plastiques et des métaux.

En raison de sa capacité à produire des pièces auparavant "impossibles" (lisez la suite pour plus d'informations) et de la grande récupérabilité des matériaux, le SLS est populaire dans les environnements industriels depuis sa commercialisation au début des années 1990.

SLS a été initialement développé dans les années 1980 par Carl Deckard et Joe Beaman sous le parrainage de la Defense Advanced Research Projects Agency (DARPA), une agence de recherche et développement du département américain de la Défense.

Bien que la technologie SLS soit loin d'être nouvelle, elle est toujours utilisée principalement pour des applications industrielles. Le laser précis utilisé dans le processus SLS permet une fabrication très précise, même de pièces complexes. Pour cette raison, SLS est largement utilisé pour le prototypage rapide et la production de pièces personnalisées à faible volume.

D'autre part, l'utilisation de lasers puissants et de matériaux en poudre l'a rendu impraticable pour la plupart des utilisations à petite échelle ou à domicile, d'autant plus que les imprimantes SLS sont nettement plus chères que d'autres technologies populaires telles que les imprimantes 3D Fused Deposition Modeling (FDM).

Plus récemment, les développements des technologies de fusion sur lit de poudre ont ravivé l'intérêt pour le SLS, dont la popularité est désormais inférieure à celle du FDM et de la stéréolithographie (SLA).

Frittage Laser Sélectif (SLS) :Prétraitement des Modèles SLS

Chaque technique de fabrication additive (FA) a ses limites, et le SLS (frittage sélectif par laser) ne fait pas exception. En particulier, SLS n'est pas adapté à l'impression d'arêtes vives ou de parois minces, et les conceptions qui intègrent ces caractéristiques devront être modifiées lors du pré-traitement. Par exemple :

- Pièces à parois fines peuvent être analysés à l'aide d'un produit de conception qui inclut une fonction d'analyse des parois minces. Cette fonction simule le processus d'impression, aidant le concepteur à déterminer si sa conception est susceptible d'être imprimée avec succès. Si ce n'est pas le cas, ils peuvent apporter les modifications appropriées avant l'impression.

- Pour les pièces avec arêtes vives , les concepteurs peuvent utiliser le raccordement de leur logiciel de CAO fonctionnalité pour arrondir ces bords en vue d'une impression réussie.

Quelques points supplémentaires à garder à l'esprit :

- Si un projet intègre des géométries trop complexes, les concepteurs peuvent utiliser des outils de simplification de la géométrie lors de la préparation des données pour SLS afin de s'assurer que leur conception est prête pour l'impression.

- De même, pour gagner du poids, de nombreuses pièces SLS sont imprimées en creux, et les concepteurs peuvent utiliser des outils automatisés pour les aider à "creuser" leurs conceptions et inclure des trous d'échappement pour permettre de retirer le matériau non fritté après l'impression.

- Si vous travaillez avec un logiciel de conception entièrement fonctionnel, les concepteurs doivent utiliser des techniques de modélisation de simulation pour voir comment leur conception est susceptible de se comporter pendant le processus d'impression et lorsqu'elle est soumise à une utilisation dans le monde réel.

Enfin, avant qu'un modèle 3D ne soit prêt à être imprimé, il doit être «découpé» en couches 2D (également appelées sections transversales) que l'imprimante SLS utilisera pour guider son laser à travers chaque couche de matériau en poudre. Bien que certains "slicers" gratuits soient disponibles pour compléter la préparation des données pour SLS, leur fiabilité peut être discutable, et les concepteurs professionnels sont invités à travailler avec un progiciel reconnu pour leurs besoins de prétraitement.

Si votre organisation développe des applications qui gèrent le prétraitement pour l'impression SLS, ou si vous êtes un fabricant de machines SLS cherchant à ajouter un logiciel à votre portefeuille, Spatial est là pour vous aider.

S'appuyant sur plus de 35 ans d'expertise en modélisation 3D, Spatial fournit des fonctions de prétraitement complètes qui peuvent être intégrées à vos applications logicielles à l'aide de nos bibliothèques prédéfinies. C'est un moyen idéal d'étendre les fonctionnalités existantes offertes par vos applications ou produits matériels et peut vous aider à différencier vos offres de celles de vos concurrents pour l'impression 3D sls.

Pour en savoir plus sur la façon dont Spatial peut vous aider, consultez nos kits d'outils de développement de logiciels de modélisation 3D éprouvés pour commencer.

Le processus de SLS dans la fabrication additive

Le processus de frittage laser sélectif ressemble à celui des autres technologies de fusion sur lit de poudre des manières suivantes :

- Un concepteur produit un modèle 3D à l'aide d'un programme de conception assistée par ordinateur (CAO).

- La conception est divisée en couches fines (2D).

- Le dessin fractionné est envoyé à l'imprimante SLS.

- Un rouleau de nivellement étale une fine couche de matériau en poudre sur la plate-forme de fabrication de l'imprimante.

- Un CO2 le laser trace une coupe transversale sur le matériau, le chauffant et le fusionnant.

- Une fois qu'une couche est terminée, la plate-forme de fabrication est abaissée pour laisser de l'espace pour la prochaine couche de poudre.

- Les matériaux inutilisés sont recyclés une fois chaque couche terminée.

- Le processus SLS est répété, en construisant couche sur couche jusqu'à ce que la pièce soit terminée.

Pendant le processus d'impression, les pièces SLS sont entourées de poudre non frittée. Cette poudre supplémentaire soutient la pièce pendant l'impression, éliminant ainsi le besoin de structures de support.

Frittage laser sélectif :post-traitement

La première étape du post-traitement SLS est la récupération des pièces. Les pièces nouvellement imprimées SLS sont enfermées dans un cocon poreux en poudre partiellement frittée, qui doit être ouvert pour retirer la pièce. Alors que ce processus serait désordonné dans un environnement domestique, le SLS est principalement utilisé dans les environnements industriels, où des chambres de nettoyage spécialement conçues sont utilisées qui intègrent des enceintes hermétiques avec une entrée pour l'air comprimé.

Une fois nettoyées, les pièces imprimées SLS sont examinées et testées pour s'assurer qu'elles répondent aux spécifications d'origine. Étant donné que les pièces SLS sont sujettes au rétrécissement et au gauchissement, ce processus doit garantir que chaque pièce est adaptée à son objectif.

Enfin, la plupart des pièces SLS sont teintes et/ou revêtues pour les préparer à une utilisation dans le monde réel. Les teintures et les revêtements vont de purement cosmétiques à hautement fonctionnels, y compris les revêtements qui sont :

- Résistant aux rayures

- Réfléchissant ou non réfléchissant

- Polarisé

- Durable

Récupération de matériaux SLS

La récupération des matériaux restants est une partie essentielle du processus de fabrication SLS.

Étant donné que le matériau en poudre supporte les pièces SLS lors de l'impression, beaucoup plus de poudre est utilisée que ce qui est nécessaire pour la pièce réelle. Cependant, étant donné que toute la poudre dans la chambre de construction est préchauffée pour faciliter le processus de frittage, la poudre "utilisée" est moins efficace que la poudre inutilisée pour les futures impressions SLS. Pour cette raison, les experts en impression SLS recommandent d'utiliser un maximum de 50 % de poudre recyclée pour tout projet d'impression SLS.

Différents types de systèmes SLS

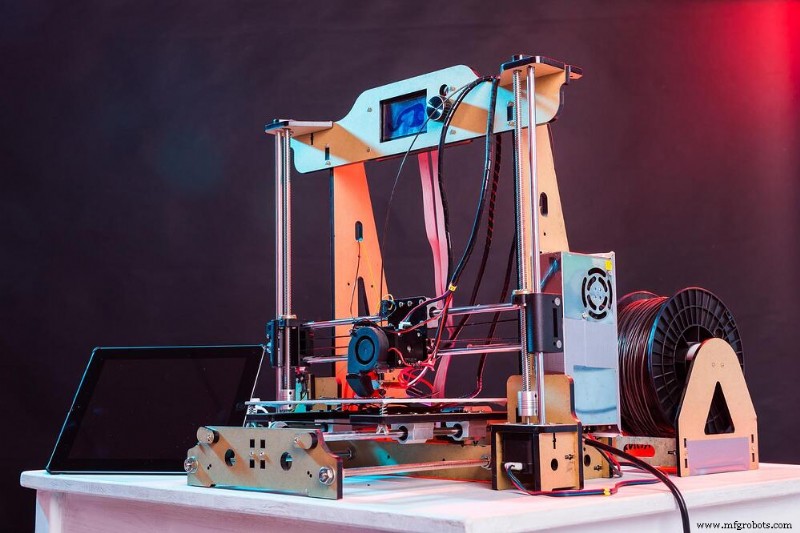

Fondamentalement, il existe deux types différents de systèmes SLS :industriels et de bureau.

Systèmes SLS industriels

Les systèmes SLS industriels existent depuis des décennies et ont été utilisés par des acteurs de premier plan dans une grande variété d'industries, notamment l'aérospatiale, l'automobile et l'outillage. Les systèmes SLS industriels utilisent un ou plusieurs CO2 à haute puissance lasers.

En raison de leur taille et de leurs besoins en chaleur, les systèmes SLS industriels nécessitent un environnement inerte pour garantir que la poudre ne s'oxyde pas. Par conséquent, ces systèmes exigent également des équipements spécialisés pour gérer l'admission et l'évacuation de l'air. Ils nécessitent également une alimentation électrique industrielle.

Systèmes SLS de bureau

Les systèmes SLS de bureau utilisent un processus similaire aux systèmes industriels, mais sont intégrés dans une machine qui peut facilement s'intégrer dans un environnement de petite entreprise ou d'amateur. Ces systèmes utilisent des lasers à diode ou à fibre de faible puissance plutôt que du CO2 lasers, ce qui est en partie responsable de leur coût réduit.

En raison de leur petite taille, les systèmes de bureau nécessitent également moins de chaleur pour le processus de frittage, ce qui élimine le besoin de systèmes de gestion de l'air spécialisés et leur permet de fonctionner sur une alimentation secteur standard.

Matériaux SLS

Le terme SLS décrit généralement le frittage à base de plastique, bien qu'il puisse également être utilisé comme terme fourre-tout pour le frittage de matériaux comprenant des plastiques, des métaux, du verre, de la céramique et des matériaux composites. Le processus reste similaire pour tous les matériaux, bien que la température nécessaire au processus de frittage varie.

Lorsque le SLS est appliqué aux métaux, le terme frittage laser direct de métal (DMLS) est généralement utilisé. Le processus est exactement le même que celui décrit précédemment dans cet article, mais le processus de frittage nécessite beaucoup plus de chaleur que le frittage à base de plastique.

Avantages et inconvénients du SLS

Comme tout procédé de fabrication, le SLS présente à la fois des avantages et des inconvénients.

Les avantages de SLS incluent :

- Autonome. Au fur et à mesure que les pièces SLS sont construites, les espaces creux sont remplis de poudre non frittée. Par conséquent, les impressions SLS sont autoportantes et ne nécessitent pas de structures de support supplémentaires.

- Liberté de conception. Parce qu'il n'y a pas besoin de structures de support, les concepteurs ont beaucoup plus de liberté pour créer des pièces qui remplissent leurs objectifs sans se soucier de la faisabilité de la fabrication. En conséquence, de nombreuses pièces qui étaient considérées comme "impossibles" en raison des contraintes des techniques de fabrication soustractives traditionnelles peuvent désormais être fabriquées à l'aide de la fabrication additive SLS.

- Vitesse. Étant donné que la poudre de nylon utilisée dans SLS ne nécessite qu'une très brève exposition au laser pour être frittée, l'impression SLS fait partie des technologies d'impression 3D les plus rapides. Contrairement à d'autres techniques telles que FDM, avec SLS, il n'y a pratiquement aucun compromis entre la vitesse d'impression et la garantie d'une qualité élevée.

- Facile à teindre. Les impressions SLS sont naturellement poreuses et absorbent facilement l'humidité et les autres liquides. Cette nature poreuse rend les pièces SLS idéales pour la coloration, en particulier lors de l'utilisation d'un processus de bain chaud.

Les inconvénients de SLS incluent :

- Poreux et cassant. La nature poreuse des pièces SLS peut compromettre leur intégrité structurelle. Bien qu'elles aient généralement une excellente résistance à la traction, les pièces SLS sont inflexibles et peuvent céder sous des niveaux de déformation relativement faibles. Pour cette raison, les impressions SLS sont souvent utilisées comme prototypes de preuve de concept. Les pièces produites par SLS peuvent également avoir une finition de surface rugueuse.

- Susceptible de rétrécir et de se déformer. La poudre de nylon utilisée dans le SLS est soumise à des températures élevées pendant le frittage et refroidit ensuite rapidement. Au fur et à mesure qu'une pièce refroidit, elle se contracte également, ce qui peut entraîner des imprécisions dans les pièces imprimées, le plus souvent dans les bords et les angles vifs.

- Déchets. Bien que la poudre de l'impression SLS puisse être réutilisée, la plupart des experts SLS recommandent d'utiliser un maximum de 50 % de poudre recyclée dans les futures impressions, comme indiqué ci-dessus. Par conséquent, il y a toujours un élément de gaspillage dans le processus d'impression SLS.

- Coût. Même une imprimante SLS de bureau peut coûter entre 5 000 $ et 40 000 $, soit bien plus que des imprimantes comparables qui utilisent d'autres techniques AM. Comme vous pouvez l'imaginer, les imprimantes SLS à l'échelle industrielle deviennent très chères, très rapidement.

Quand utiliser SLS

L'utilisation la plus populaire du SLS est le prototypage rapide, où sa vitesse et sa nature autoportante le rendent idéal. SLS permet aux concepteurs de créer et de tester facilement une large gamme de prototypes sans être contraints par la nécessité d'inclure des supports structurels ou d'utiliser des techniques de fabrication plus traditionnelles telles que le moulage par injection.

Quels secteurs font confiance au SLS ?

En raison des avantages qu'il confère, le SLS a été largement utilisé dans les industries aérospatiale, automobile et médicale.

Alors que les fabricants aérospatiaux et automobiles utilisent principalement des poudres métalliques et composites pour atteindre des niveaux élevés de durabilité, les fabricants médicaux préfèrent généralement le polyuréthane thermoplastique (TPU) - un plastique flexible et très durable avec d'excellentes propriétés mécaniques, durabilité et résistance aux huiles et aux produits chimiques.

Le SLS est généralement utilisé dans des circonstances où le prix n'est pas la principale considération, du moins en termes d'achat de biens d'équipement. Les systèmes SLS peuvent être extrêmement coûteux, ce qui est l'une des principales raisons pour lesquelles le processus est principalement utilisé dans les environnements industriels.

Cependant, mis à part les dépenses en capital, les fabricants qui produisent beaucoup de pièces à faible volume - par ex. prototypes - peut réellement économiser sur les coûts avec SLS. SLS est largement utilisé pour produire des pièces à faible volume et sur mesure, en grande partie parce qu'il facilite leur production sans les dépenses considérables d'outillage.

Les cas d'utilisation courants incluent :

- Outils et accessoires personnalisés

- Réservoirs de carburant

- Conduits d'aération

- Modèles architecturaux

- Composants homologués pour le vol des véhicules aériens sans pilote

- Conceptions automobiles

- Sculptures artistiques

Quelle est la prochaine étape pour SLS ?

À l'heure actuelle, SLS est principalement limité à des utilisations industrielles - principalement en raison du coût élevé des imprimantes 3D SLS, mais également en raison de l'utilisation de puissants matériaux laser et en poudre. Pour l'instant, si vous êtes un amateur ou un créateur de maison, d'autres techniques comme FDM et SLA sont des options plus abordables. Dans les environnements industriels, cependant, les systèmes SLS peuvent être extrêmement utiles.

Comme pour toutes les techniques de FA, cependant, SLS repose sur la capacité du fabricant à produire des modèles 3D hautement précis et optimisés. Et, étant donné les limites de SLS, en particulier son incapacité à imprimer des pièces à parois fines ou à arêtes vives, certaines fonctions logicielles sont essentielles pour créer et optimiser ces modèles.

Pour découvrir comment Spatial peut vous aider à intégrer de puissantes fonctionnalités SLS et des bibliothèques complètes et prédéfinies dans vos solutions matérielles et logicielles, contactez-nous dès aujourd'hui.

impression en 3D

- Impression 3D vs fabrication additive :quelle est la différence ?

- La pandémie accélère le passage à l'impression 3D

- Le cas de l'impression 3D dans le secteur manufacturier

- En quoi consiste le processus de fabrication ?

- Fabrication additive en médecine et en dentisterie

- Comment tirer pleinement parti de la CAO dans le processus de fabrication additive

- Les principaux types de fabrication additive

- L'avenir de l'impression 3D dans la fabrication

- L'impression 3D est-elle l'avenir de la fabrication ?