Qu'est-ce que l'Industrie 4.0 ? Dissiper 4 mythes courants

Industrie 4.0 :passez n'importe quel temps dans la fabrication additive, ou la fabrication en général, et il y a de fortes chances que vous ayez rencontré le terme. Mais que signifie « Industrie 4.0 » en réalité ? Est-ce simplement un mot à la mode de l'industrie, ou est-ce vraiment une description significative des technologies numériques qui perturbent actuellement la fabrication ?

Dans cet article, nous examinons 4 mythes courants autour de l'Industrie 4.0 — et explorons les réalités des technologies en question.

Qu'est-ce que l'Industrie 4.0 ?

L'industrie 4.0 fait référence aux tendances actuelles de l'automatisation, des données en temps réel et de l'interconnectivité qui ont un impact sur la fabrication. Ces tendances intègrent les technologies numériques à la fabrication physique, amenant des systèmes cyber-physiques à la production.

Le résultat :des usines « intelligentes », où les systèmes et les réseaux sont connectés numériquement, permettant l'échange et la communication sans faille des données.

Un certain nombre de technologies numériques sont au cœur de l'Industrie 4.0, notamment le big data, l'Internet industriel des objets (IIoT), la robotique, l'intelligence artificielle et, bien sûr, la fabrication additive.

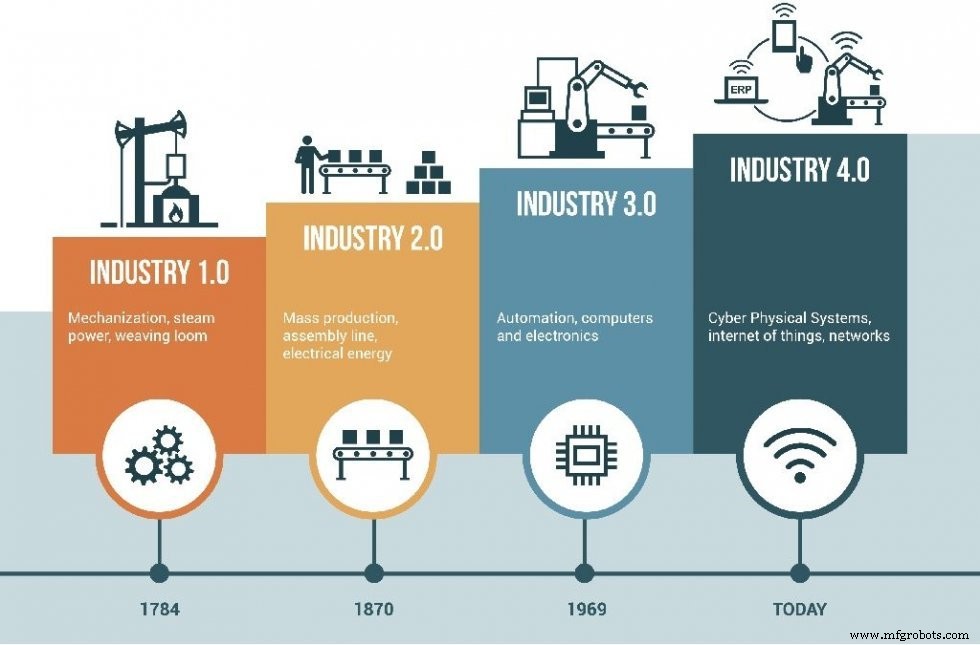

Également connue sous le nom de quatrième révolution industrielle, l'industrie 4.0 marque la dernière ère industrielle, qui a commencé avec la toute première révolution industrielle à la fin des années 1700. Depuis lors, nous avons assisté à la transformation progressive de la fabrication :de la machine à vapeur à l'introduction de la chaîne de montage, à la production pilotée par des systèmes informatiques et d'automatisation.

Désormais, la fabrication est à l'aube d'une quatrième révolution, portée par le numérique technologies et l'Internet des objets (IoT). Le rythme de la transformation est sans précédent, les usines permettant de plus en plus la communication entre les machines, les capteurs et d'autres appareils.

Pourquoi Industrie 4.0 ?

La fabrication est confrontée à de grandes perturbations. Les technologies numériques changent la façon dont les produits sont fabriqués et les processus sont gérés.

Industrie 4.0 offre une approche de fabrication plus intégrée et connectée, réduisant le besoin de main-d'œuvre manuelle, augmentant la productivité et aidant à résoudre des problèmes commerciaux complexes

Des usines intelligentes, reliées par le numérique réseaux, deviennent progressivement une réalité, à mesure que les fabricants reconnaissent les avantages de ces informations et de cette connectivité basées sur les données.

Cependant, malgré la prise de conscience croissante, il y a toujours un manque de clarté sur ce que signifie Industrie 4.0 pour les entreprises dans la pratique - et une grande confusion autour de ce qui est (et n'est pas t) possible avec ces nouvelles technologies.

4 mythes courants sur l'industrie 4.0

Mythe 1 :« L'industrie 4.0 est réservée aux grandes entreprises et nécessite un investissement initial important. »

Une idée fausse courante est que l'Industrie 4.0 ne s'applique qu'aux grandes entreprises, ce qui nécessite des poches profondes pour investir dans de nouveaux systèmes à la pointe de la technologie.

En effet, avec la clé des investissements comme l'usine d'impression 3D de Siemens et le centre de fabrication avancé de 45 millions de dollars de Ford, il peut rapidement sembler que l'industrie 4.0 se limite aux plus gros acteurs.

Cependant, ce n'est pas nécessairement le cas.

Bien que les grandes entreprises bénéficient de ressources plus importantes, les entreprises de toutes tailles peuvent adopter à des degrés divers l'industrie 4.0. technologies.

En particulier pour les petites et moyennes entreprises (PME), où les ressources sont généralement limitées, la mise en œuvre d'une stratégie numérique ne signifie pas nécessairement remplacer les systèmes existants par une infrastructure complexe et coûteuse.

Les nouveaux systèmes matériels, par exemple, peuvent être installés sur des équipements plus anciens pour réduire les dépenses. Les capteurs et autres plates-formes logicielles sont également souvent des options très évolutives et personnalisables.

La fixation de capteurs à un équipement de filtration est un exemple simple de modification d'un système déjà en place. Dans ce cas, au lieu d'effectuer physiquement une inspection chaque mois, un agent de maintenance recevra un message d'alerte uniquement lorsque les filtres doivent être changés, économisant du temps et des ressources.

Cette capacité à utiliser l'équipement existant pour communiquer avec les nouvelles technologies évite d'avoir à jeter des équipements anciens ou plus anciens. Il fournit également un moyen rentable de collecter des données de processus et de garantir que tous vos systèmes communiquent efficacement.

De plus, il peut être intimidant de savoir par où commencer. Dans cet esprit, il est important que les entreprises ne se concentrent pas sur « l'industrie 4.0 » en tant que concept abstrait, mais prennent plutôt le temps de comprendre exactement où et comment votre organisation doit tirer parti des nouvelles technologies pour atteindre ses objectifs commerciaux.

Définir ce que signifie Industrie 4.0 pour votre organisation nécessite le développement d'une stratégie claire à l'échelle de l'entreprise en ligne avec les objectifs commerciaux à long terme, ainsi qu'une feuille de route pour la mise en œuvre.

Mythe 2 : « L'automatisation éliminera des emplois. »

L'automatisation est l'un des éléments déterminants de l'Industrie 4.0. On a beaucoup parlé de l'impact potentiel de l'automatisation sur la fabrication, y compris la crainte de pertes d'emplois importantes.

Mais est-ce une évaluation juste ?

Selon un récent rapport de le Forum économique mondial, « l'évolution rapide des machines et des algorithmes sur le lieu de travail pourrait créer 133 millions de nouveaux rôles au lieu de 75 millions qui seront déplacés d'ici 2022 ».

Cela indique une tendance plus large :cette automatisation réduira en effet le besoin de rôles manuels et routiniers. Cependant, l'automatisation ne signifiera pas nécessairement la disparition d'emplois. Au contraire; en créant de nouveaux modèles commerciaux, l'automatisation conduira à la création de nouveaux types d'emplois.

Vu sous cet angle, l'automatisation améliorera la main-d'œuvre, et non la réduira.

Un exemple en est les robots collaboratifs (« cobots »), développés pour travailler aux côtés des humains. Au lieu de remplacer complètement le travail humain, les cobots ont été développés pour libérer les travailleurs des tâches laborieuses et répétitives afin que leurs homologues humains puissent se concentrer sur des activités plus complexes ailleurs.

Et, puisque les robots aident à augmenter la productivité, les entreprises vont se trouvent souvent en mesure d'embaucher plus de travailleurs pour des rôles plus spécialisés.

Cela dit, une mise en garde importante pour les entreprises est la nécessité de mettre en œuvre des programmes de formation complets. L'écart croissant de compétences au sein du secteur manufacturier a fait l'objet de nombreuses discussions et, comme l'indique un récent article de Forbes, la fabrication nécessitera bientôt un nouveau type de travailleur.

Les entreprises devront donc préparer de manière proactive leur main-d'œuvre à la nouvelle gamme de compétences requises à l'ère numérique. Cela comprend, par exemple, l'évaluation des structures organisationnelles pour s'assurer que les employés peuvent être formés efficacement. La gestion de ce changement organisationnel sera vitale pour la mise en œuvre réussie de la stratégie Industrie 4.0 de votre entreprise.

Mythe 3 :"Plus il y a de données collectées, mieux c'est."

La collecte de données est un avantage clé de la transformation numérique de la fabrication. L'Internet industriel des objets (IIoT) permet d'accéder à des données à une échelle sans précédent, avec les avantages clairs des informations basées sur les données :améliorations des produits, gestion de la qualité et même service client amélioré.

Avec cela surgit une idée fausse commune selon laquelle la simple collecte de données est suffisante, une meilleure prise de décision étant prise en charge par les données d'analyse.

Cependant, là où les entreprises gagneront un réel avantage, c'est en s'assurant que les données sont exploitées pour obtenir des informations exploitables.

Cela signifie d'abord comprendre les données, avant d'utiliser des outils et des modèles d'analyse. Alors que des algorithmes d'IA sont développés pour faire face au grand volume de données générées par les systèmes connectés, cela ne signifie pas que l'IA seule sera capable d'analyser et de fournir les actions nécessaires.

En fin de compte, la clé réside dans l'utilisation des données pour ajouter de l'aide et apporter de la valeur aux opérations.

Mythe 4 :« Le prototypage est le seul avantage de l'impression 3D. »

Lorsqu'on parle de la place de l'impression 3D dans l'Industrie 4.0, de nombreux fabricants considèrent encore la technologie comme uniquement viable pour le prototypage.

Malgré le fait que l'impression 3D est effectivement en cours largement utilisée dans les départements de développement de produits pour créer des prototypes et des modèles conceptuels, la technologie a dépassé son rôle de prototypage rapide dans le domaine de la fabrication.

Aujourd'hui, les fabricants de tous les secteurs adoptent l'impression 3D comme solution de fabrication numérique . Les avantages de l'impression 3D sont vastes :de la personnalisation de masse rentable au développement de produits d'une complexité inégalée, la technologie offre une grande flexibilité.

Dans le secteur automobile, Ford est un excellent exemple de la façon dont l'impression 3D peut être intégré dans une usine intelligente. Au sein de son centre de fabrication avancée, qui abrite 23 imprimantes 3D, la fabrication additive est utilisée à la fois pour le développement de produits et la production.

General Electric est une autre entreprise qui intègre l'impression 3D à son concept Brilliant Factories, qui combine 3 capteurs , du matériel et des logiciels de pointe pour activer les centrales IoT. Avec l'impression 3D métal et polymère, GE peut améliorer la productivité et réduire le besoin d'inventaires physiques coûteux.

Lorsqu'il s'agit de production à faible volume, par exemple, l'impression 3D devient une option viable. La possibilité de passer d'un modèle numérique à la production permet de créer des produits complexes qui seraient autrement impossibles à utiliser avec des méthodes traditionnelles. Cette liberté de conception accrue permet aux fabricants de repousser les limites de l'innovation et de commercialiser de nouveaux produits innovants beaucoup plus rapidement.

Intégrer l'industrie 4.0

Ce n'est un secret pour personne que les progrès technologiques se produisent à un rythme rapide. Cette accélération signifie que le besoin de prendre en compte les technologies de l'Industrie 4.0 - de la fabrication additive au big data et plus - n'a jamais été aussi aigu. Conserver un avantage concurrentiel, c'est donc être ouvert à cette nouvelle transformation digitale. Bien que cela puisse sembler intimidant à première vue, les entreprises de tous les secteurs doivent être prêtes à saisir les opportunités de cette nouvelle évolution industrielle.

impression en 3D

- Qu'est-ce que le sertissage dans l'industrie manufacturière ?

- Démystifier 6 mythes courants sur les gicleurs d'incendie

- Qu'est-ce qu'un test de qualité de soudure ? - 10 défauts de soudure courants

- Qu'est-ce que l'industrie 4.0 ?

- Qu'est-ce que l'industrie de l'imprimerie ?

- Quelles sont les tendances du secteur ?

- Qu'est-ce que l'industrie de la pêche ?

- Qu'est-ce que l'industrie de la peinture ?

- Qu'est-ce que l'industrie de l'emballage ?