Impression 3D avec des polymères :tout ce que vous devez savoir en 2021

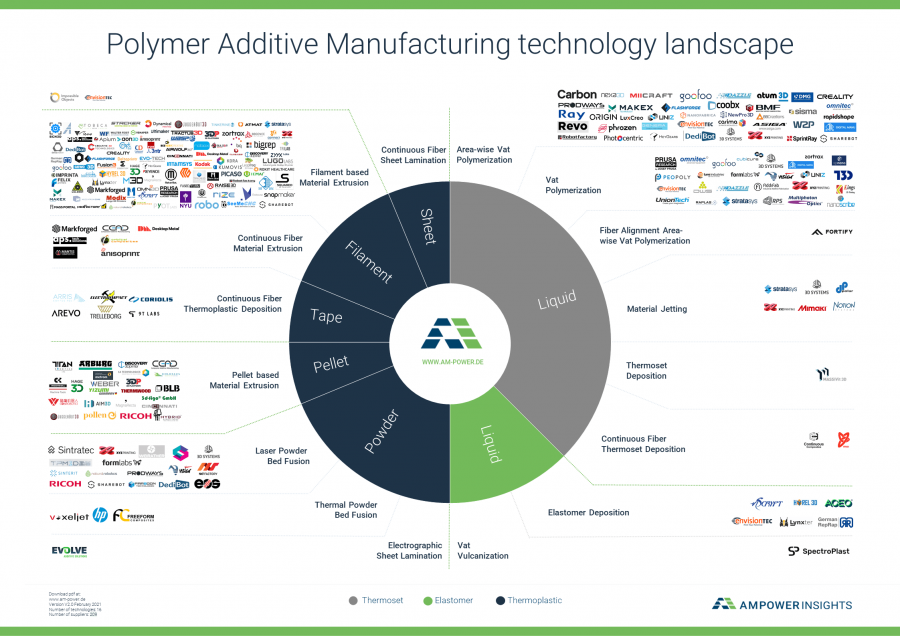

Plongée dans l'impression 3D polymère :technologies, développements prometteurs, applications, et plus encore.

Alors que les grandes entreprises chimiques rejoignent maintenant le monde de l'impression 3D et que les piliers de l'industrie font encore progresser les capacités de la technologie, l'impression 3D polymère bénéficie d'un formidable élan.

Pour rester au courant des derniers développements, nous plongerons ci-dessous dans les innovations les plus passionnantes en matière d'impression 3D polymère et les opportunités offertes par la technologie. Mais d'abord, explorons les techniques d'impression 3D polymères courantes utilisées dans tous les secteurs.

L'impression 3D polymère aurait généré 11,7 milliards de dollars de revenus en 2020, un chiffre qui comprend les ventes de matériel, de matériaux et de pièces imprimées en 3D combinées.

Ci-dessous, nous examinons les technologies clés à l'origine de cette croissance.

L'émergence de la stéréolithographie (SLA) dans les années 1980 a marqué le début de l'ère de l'impression 3D. SLA est une technologie idéale pour produire de belles pièces avec une excellente finition de surface. En raison de sa précision et de sa haute résolution, les pièces SLA sont principalement utilisées pour les modèles conceptuels de forme et d'ajustement ou comme modèles principaux pour les applications de moulage.

SLA repose sur des résines photodurcissables liquides. Celles-ci sont sélectivement durcies par un laser UV couche par couche, provoquant la solidification de la résine.

Bien que les pièces SLA offrent une excellente finition de surface, elles ont tendance à être moins durables que les pièces produites avec d'autres technologies additives. De plus, étant donné que les matériaux SLA sont sensibles à la lumière UV, leurs propriétés mécaniques peuvent changer en raison d'une surexposition au soleil, les rendant ainsi impropres à une utilisation en extérieur.

Les photopolymères SLA sont disponibles dans une variété d'options de couleurs ainsi que dans plusieurs matériaux spéciaux (moulables, durables, haute température, de qualité médicale).

Le choix des matériaux pour le SLA est en constante expansion. Au cours des 12 derniers mois, nous avons entendu plusieurs annonces concernant de nouvelles résines d'impression 3D de la part de Formlabs, Henkel, Zortrax, DSM et bien d'autres.

Ce que l'on peut retenir des dernières nouvelles, c'est que le développement des résines d'impression 3D a atteint un nouveau niveau :les entreprises sont extrêmement concentrées sur les applications avancées, en particulier dans les domaines médical, dentaire et de l'ingénierie.

Lire aussi :Impression 3D pour la dentisterie numérique et la fabrication d'aligneurs transparents

La modélisation par dépôt de fusion (FDM), connue sous le nom de fabrication de filaments fusionnés (FFF), est l'une des méthodes d'impression 3D les plus populaires pour les utilisations industrielles. Selon une société d'études de marché, CONTEXT, les plus gros revenus provenant des expéditions provenaient de cette catégorie de machines en 2020, atteignant près de 150 millions de dollars.

FDM est devenu disponible dans le commerce dans les années 1990, servant de technologie de prototypage abordable et conviviale. Depuis lors, FDM a évolué pour offrir une plus grande fiabilité, précision et choix de matériaux, ce qui le rend adapté à un certain nombre d'applications de production telles que les aides à la fabrication.

Lire aussi :Impression 3D pour les cabines d'avions

FDM utilise des filaments thermoplastiques qui sont extrudés à travers une buse sur la plate-forme d'impression une couche à la fois. L'une des principales limitations des pièces FDM est l'anisotropie, ce qui signifie que leurs propriétés mécaniques ne sont pas égales dans toutes les dimensions spatiales. Cela peut entraîner des pièces plus faibles.

De plus, le FDM a une vitesse d'impression plus lente par rapport à d'autres technologies 3D comme le SLS ou le SLA, ce qui le rend généralement peu pratique pour la production en série.

Aujourd'hui, les fabricants ont à leur disposition une variété de filaments FDM, du TPU élastique à l'ABS durable et renforcé et aux matériaux hautes performances comme le PEEK. Avec la disponibilité de thermoplastiques de qualité production, FDM est idéal pour produire des produits fonctionnels et durables.

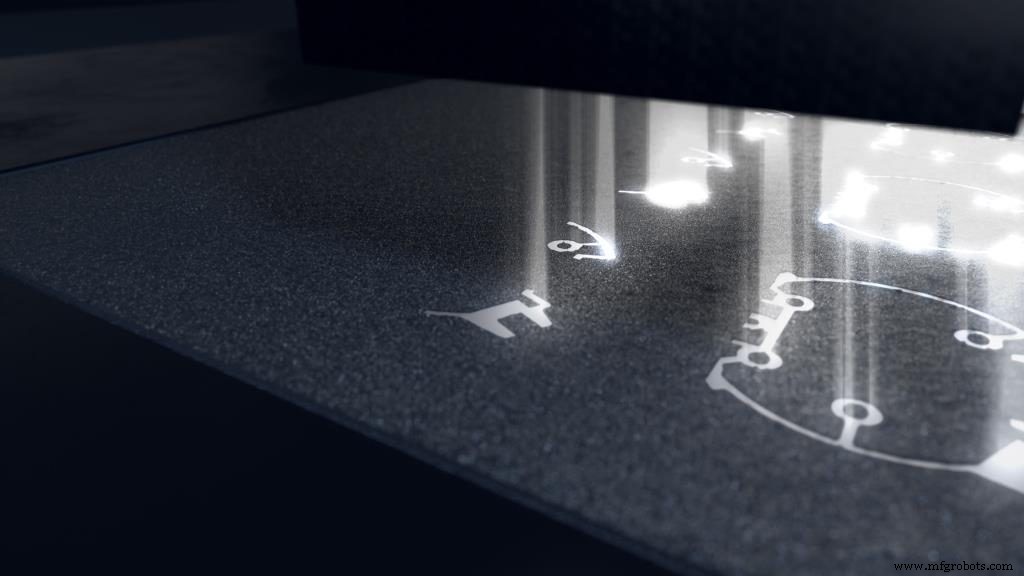

Le frittage laser sélectif (SLS) est un procédé de fabrication additive qui implique la fusion de matière plastique en poudre à l'aide d'un laser puissant. Avec une combinaison de haute précision, vitesse, fiabilité et manque de structures de support, SLS est utilisé à la fois pour le prototypage fonctionnel et la production à faible volume.

SLS utilise généralement des poudres de polyamide (nylon), le PA11 et le PA12 étant les deux polyamides les plus couramment utilisés, en plus du matériau TPU flexible.

Cependant, les entreprises ajoutent continuellement de nouvelles offres de matériaux. Par exemple, en 2018, Evonik a lancé la première poudre au monde à base de PEBA (polyéther bloc amide) en plastique souple pour SLS.

Le fabricant allemand d'imprimantes 3D EOS a également mis à disposition du thermoplastique PEKK renforcé de fibre de carbone pour ses systèmes SLS, en plus de son matériau PEEK certifié. Le nouveau thermoplastique PEKK serait capable de remplacer les pièces en aluminium dans les applications aérospatiales et industrielles.

Notamment, EOS est actuellement le seul fabricant à proposer un système SLS capable de traiter des thermoplastiques hautes performances comme le PEEK et le PEKK – l'EOS P800.

Historiquement, la technologie SLS a été plus chère à acquérir pour les entreprises (coût de plusieurs centaines de milliers de dollars). Cependant, en 2014, le brevet de la technologie a expiré, donnant naissance à des alternatives plus abordables, telles que l'imprimante 3D de table Formlabs Fuse 1.

Depuis son introduction sur le marché en 2016, le Multi Jet Fusion (MJF) de HP a ouvert une nouvelle dimension pour la production de pièces fonctionnelles et de prototypes de qualité industrielle.

Comme SLS, la technologie utilise des poudres de nylon. Cependant, au lieu d'utiliser des lasers, MJF fonctionne en déposant un agent de fusion sur chaque couche de poudre, qui est ensuite fusionnée par une source de lumière infrarouge.

Par rapport à SLS, MJF offre un flux de travail plus rapide grâce à la station de post-traitement innovante de HP, qui accélère le processus de refroidissement et facilite l'élimination de la poudre. La série Jet Fusion 300/500 offre également des capacités d'impression 3D en couleur.

Il existe quelques limitations avec le Multi Jet Fusion de HP, par exemple, sa sélection de matériaux actuellement limitée (PA11, PA12, PA12 rempli de billes de verre).

Cependant, HP promeut un modèle de plate-forme ouverte, qui encourage la collaboration avec les développeurs de matériel. Grâce à cette approche, HP s'est associé à plus de 50 sociétés, dont Evonik, BASF et Lubrizol, qui travaillent au développement de nouveaux matériaux adaptés à la technologie.

Lire aussi :

–L'évolution de la technologie d'impression 3D de HP :du polymère au métal AM

–La compatibilité AMFG et HP entraîne la connectivité du système AM

Le Material Jetting est un procédé d'impression à jet d'encre qui consiste à déposer un matériau photoréactif liquide sur une plate-forme de fabrication couche par couche. À l'instar du SLA, le jet de matériaux utilise des résines qui se solidifient sous une lumière UV.

L'un des principaux avantages du jet de matériau est la possibilité de combiner deux ou plusieurs photopolymères pendant le processus d'impression, ce qui donne une pièce aux propriétés hybrides (par exemple, combinant rigidité et flexibilité). De plus, la technologie est capable de produire des pièces en couleur, ce qui la rend idéale pour les prototypes avec un aspect de produit final.

Les résines utilisées dans le jet de matériaux sont similaires à celles utilisées dans le SLA, mais ont une forme moins visqueuse, semblable à de l'encre. Leur coût est également généralement plus élevé.

Parmi les limitations de la technologie se trouvent les mauvaises propriétés mécaniques des pièces imprimées, qui rendent les pièces projetées de matière généralement inadaptées aux applications fonctionnelles.

Le prototypage reste l'un des principaux domaines d'application de l'impression 3D polymère. Avec l'évolution des technologies d'impression 3D, les prototypes peuvent désormais être produits beaucoup plus rapidement, ils sont plus durables et plus attrayants visuellement.

L'industrie automobile, qui aurait acheté le plus grand nombre d'imprimantes en 2017, est un utilisateur important de l'impression 3D polymère à des fins de prototypage. Ici, toutes sortes de technologies d'impression 3D sont exploitées à la fois pour la forme et l'ajustement, ainsi que pour les fonctions, les tests et la validation.

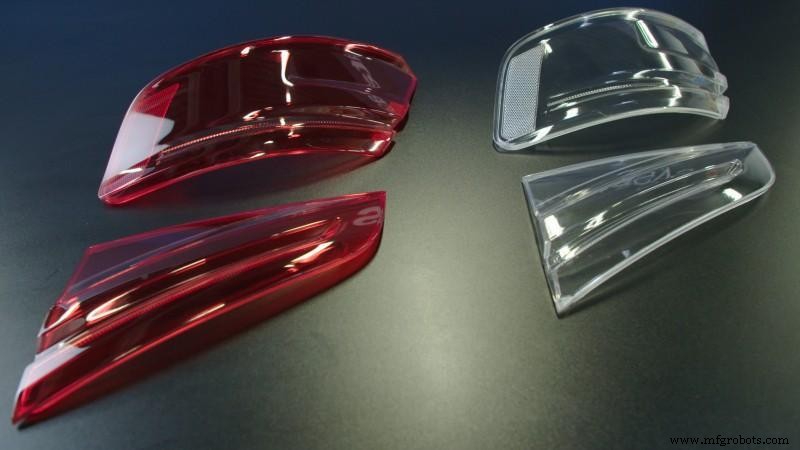

Un exemple est Audi, qui utilise l'imprimante 3D J750 PolyJet de Stratasys pour concevoir et valider des pièces, telles que des couvercles de feux arrière, pour ses automobiles.

En tant que processus polychrome et multi-matériaux, l'impression 3D Stratasys Polyjet permet de construire des prototypes physiques avec l'aspect final du produit, simplifiant et accélérant ainsi considérablement le processus de développement du produit.

L'impression 3D pour l'outillage est devenue l'une des utilisations les plus prometteuses de la technologie. Des gabarits et des montages aux modèles de moulage de précision, l'impression 3D polymère ouvre la porte à des outils plus rapides, moins chers et personnalisés.

En règle générale, les entreprises se tournent vers les technologies FDM et SLA pour produire des outils en raison de leur accessibilité relative et de leur facilité d'utilisation.

Le constructeur automobile Ford utiliserait des imprimantes 3D Ultimaker FDM pour créer des outils personnalisés.

Les avantages vont également au-delà de l'abordabilité. Selon le responsable technique de Ford, Harold Sears, l'impression 3D « aide les gens à faire leur travail en fabriquant des outils plus ergonomiques pour les opérateurs. Il s'agit peut-être d'un avantage modéré, mais qui est certainement utile si les opérateurs sont plus heureux et plus à l'aise dans leur travail. Ils feront également un meilleur travail, ce qui ne fait qu'améliorer la qualité. »

De plus, parfois, les matériaux thermoplastiques imprimables en 3D actuellement disponibles sont même assez solides pour remplacer les outils métalliques, ce qui rend le processus d'assemblage beaucoup plus facile et réduit le coût de l'outil personnalisé.

L'industrie médicale a été l'une des premières à adopter l'impression 3D polymère. Aujourd'hui, la technologie a trouvé un certain nombre d'utilisations dans le secteur, des guides et outils chirurgicaux imprimés en 3D aux répliques d'organes humains pour la planification pré-chirurgicale.

De plus en plus, l'impression 3D est utilisée pour produire directement des dispositifs médicaux personnalisés, y compris des prothèses et des dispositifs dentaires à faible coût tels que des inserts et des bridges.

L'un des secteurs de l'industrie qui a été complètement transformé par l'impression 3D est celui des appareils auditifs. Aujourd'hui, plus de 90 % des aides auditives sont fabriquées dans le monde à l'aide de la technologie d'impression 3D SLA.

Depuis le début de la pandémie, l'impression 3D polymère s'est également imposée comme une technologie viable pour la production de valves de ventilateur, de lunettes de sécurité, d'écrans faciaux protecteurs et d'écouvillons de test.

Lire aussi :L'impression 3D dans le secteur de la santé :où en sommes-nous en 2021 ?

Les entreprises de biens de consommation envisagent de plus en plus l'impression 3D plastique comme option de personnalisation de masse. Étant donné que l'impression 3D ne nécessite pas d'outillage coûteux en main-d'œuvre et peut créer des objets complexes de manière rentable, elle permet la production de produits personnalisés adaptés aux consommateurs.

Une marque qui explore l'impression 3D est Dr. Scholl's, le fournisseur de produits de soins des pieds. Il s'est associé à la société de technologie Wiivv pour fabriquer des inserts imprimés en 3D personnalisés.

En utilisant la technologie Wiivv Fit, Dr Scholl's propose une application de personnalisation, qui cartographie 400 points sur les pieds de chaque utilisateur avec quelques photos de téléphone. Bien que ce processus, qui prend moins de cinq minutes, les encarts peuvent être conçus puis imprimés selon les spécifications exactes des pieds des clients.

Lire aussi :

• 5 façons dont l'impression 3D peut profiter à l'industrie des biens de consommation

Annoncée à Formnext 2018, la technologie LaserProFusion d'EOS est une technologie innovante d'impression 3D polymère en cours de développement pour permettre la production additive en série. Le processus repose sur jusqu'à un million de diodes laser pouvant atteindre une puissance de sortie de 5 kW pour imprimer des matières plastiques.

Bien qu'il ne soit pas clair quand le système sera disponible dans le commerce, l'annonce est encore un autre indicateur de l'industrialisation des technologies d'impression 3D.

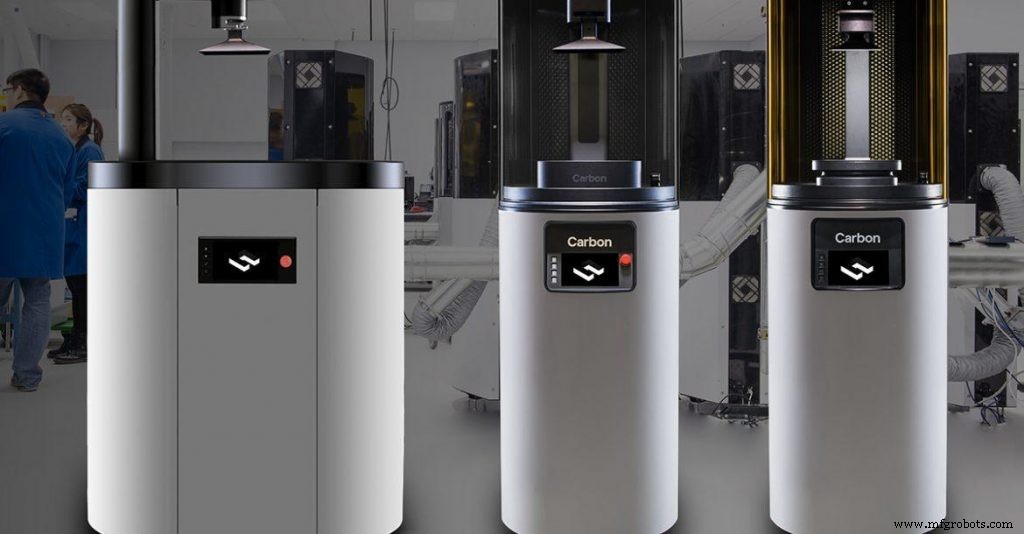

Cette technologie s'est imposée comme un processus de fabrication de masse et l'introduction récente de la photopolymérisation à grande vitesse n'a fait qu'accélérer cette tendance.

Presque tous les grands acteurs de ce domaine ont mis en place des systèmes capables d'imprimer des pièces fonctionnelles en résine proches des volumes de moulage par injection.

En 2014, Carbon a présenté sa technologie de synthèse lumineuse numérique à grande vitesse, qui a évolué vers une imprimante 3D M2 capable d'imprimer à la vitesse de 20 cm/heure.

Lire aussi :Philip DeSimone, cofondateur de Carbon, sur la transition vers une production à haut volume avec l'impression 3D

En 2016, 3D Systems a dévoilé son point de vue sur le SLA automatisé à grande vitesse - le système Figure 4. Des données récentes mettent en évidence Figure 4 des vitesses d'impression de pièces de production jusqu'à 65 mm/heure et des vitesses de prototypage jusqu'à 100 mm/heure.

D'autres sociétés ont suivi, comme EnvisionTEC (rachetée par Desktop Metal), Nexa3D, Origin (rachetée par Stratasys) et NewPro.

La vitesse de traitement dans l'impression 3D a longtemps été l'un de ses aspects les plus faibles. Ceci, en particulier, est un obstacle à l'adoption dans les industries axées sur la production en série de masse, telles que l'automobile et les biens de consommation. Dans ces industries, les produits doivent être fabriqués et livrés dans un délai aussi court que possible, afin de maintenir l'efficacité de la production.

Maintenant, avec les progrès de la polymérisation à grande vitesse, il existe une option viable pour les fabricants qui souhaitent imprimer des pièces en 3D à des volumes plus élevés.

L'élimination du post-traitement est un rêve de longue date dans l'industrie de l'impression 3D - et la technologie de Rize promet d'éliminer les points douloureux du post-traitement. Le fabricant américain d'imprimantes 3D a développé sa technologie hybride de dépôt de polymère augmenté (APD), qui combine l'extrusion de matériaux avec le jet d'encre.

Cette combinaison permet l'impression de structures de support qui peuvent être facilement retirées à la main une fois le processus d'impression terminé, et sans nécessiter d'autres opérations de post-traitement.

La technologie APD a été utilisée pour fabriquer des pièces isotropes, polychromes et de qualité industrielle pour des applications de prototypage, d'outillage et de production.

L'année dernière, la société a également introduit une nouvelle fonctionnalité, grâce à laquelle les utilisateurs peuvent imprimer en 3D des informations sécurisées, comme un QR ou un code-barres, sur une pièce à l'aide de la technologie. Cela permettrait, par exemple, à un ingénieur de stocker numériquement toutes les informations pour une pièce spécifique, en maintenant un inventaire numérique.

L'un des principaux obstacles à l'adoption plus large du FDM pour les applications industrielles est la taille de l'enveloppe de construction. Il s'agit d'un obstacle que la société allemande BigRep tente à plusieurs reprises de surmonter avec sa gamme d'imprimantes 3D incroyablement vaste et hautement performante.

Lors de formnext 2018, BigRep a dévoilé deux imprimantes 3D de nouvelle génération - la BigRep PRO (1005 x 1005 x 1005 mm) et la BigRep EDGE (1 500 x 800 x 600 mm) - destinées à un usage industriel.

Les deux systèmes sont équipés de la technologie exclusive Metering Extruder Technology (MXT), qui les distingue des autres options à grande échelle. Cette nouvelle technologie d'extrusion fournit une séparation claire entre l'alimentation du filament, la fusion et l'extrusion, permettant ainsi des vitesses d'impression plus rapides avec une précision et une qualité accrues. Par exemple, la BigRep PRO offrirait cinq fois le débit de filament et trois fois le taux d'extrusion moyen, par rapport aux autres machines FDM disponibles sur le marché.

Le MXT est optimisé pour fonctionner avec des matériaux de qualité professionnelle comme l'ASA/ABS et le nylon que BigRep produit en collaboration avec la société chimique allemande BASF.

Notamment, le BigRep PRO intègre des systèmes de commande CNC et des entraînements de pointe de Bosch Rexroth, permettant des capacités IoT et de traitement de données. Cela contribuera finalement à accélérer l'intégration de l'imprimante dans la vision de l'Industrie 4.0.

En savoir plus :4 applications impressionnantes de l'impression 3D à grande échelle

De plus en plus de fabricants d'imprimantes 3D se tournent vers la production de masse, et Evolve Additive Solutions, spin-off de Stratasys, n'est pas différente.

Après près d'une décennie de développement, la société a dévoilé l'année dernière sa nouvelle technologie de vitesse de production « STEP » (abréviation de Selective Toner Electrophotographic Process) pour les polymères.

Le processus STEP d'Evolve offre une nouvelle approche de la production en volume avec la fabrication additive, notamment parce qu'il serait 50 fois plus rapide que les technologies d'impression 3D les plus rapides disponibles.

De plus, l'entreprise affirme que la technologie est capable de produire des pièces d'une qualité comparable à celles fabriquées avec des méthodes conventionnelles, et pas seulement en termes de finition esthétique, mais aussi de résistance. De plus, la technologie STEP offre des capacités d'impression multi-matériaux et en couleur.

Bien qu'Evolve soit encore à deux ans de la commercialisation, sa technologie sera à surveiller.

Le pilier de l'industrie de l'impression 3D, Stratasys, continue également d'accroître sa présence dans le domaine en pleine expansion des systèmes d'impression 3D de qualité production. La société vient de présenter la prochaine gamme d'imprimantes 3D basées sur la fusion sur lit de poudre (PBF).

La nouvelle plate-forme de production de la série H sera alimentée par la technologie Selective Absorption Fusion (SAF) spécialement conçue pour répondre aux besoins de la fabrication en volume.

SAF est un procédé d'impression 3D à base de poudre. Cependant, alors que SLS utilise un laser pour fusionner sélectivement les particules de polymère, SAF fait quelque chose de complètement différent.

Le SAF utilise un rouleau contrarotatif pour appliquer des couches de poudre sur un lit d'impression, puis les têtes d'impression déposent sélectivement le fluide absorbant pour former la couche de la pièce. La couche imagée est fusionnée en faisant passer une lampe IR sur toute la portée du lit d'impression, provoquant la fusion des régions sélectionnées.

Ce qui est bien avec ce nouveau processus, c'est qu'il offrira une vitesse d'impression et une évolutivité élevées. La disponibilité commerciale des imprimantes 3D basées sur la technologie SAF est actuellement attendue au troisième trimestre 2021.

Si le SAF de Stratasys concrétise sa vision, il pourrait devenir une alternative viable aux processus SLS et Multi Jet Fusion établis.

L'industrie de la fabrication additive a connu une série d'acquisitions et de fusions au cours des six derniers mois, dont beaucoup dans le secteur de la fabrication additive polymère.

Alors que l'activité de fusions et acquisitions n'est pas nouvelle dans l'espace AM, les annonces récentes ont quelque chose de significatif en commun :l'accent mis sur la production.

Voici quelques faits saillants des récentes fusions et acquisitions dans l'impression 3D polymère :

Ce désir d'étendre les portefeuilles de processus et de matériaux pour inclure plus d'options provenant d'une source mère unique opérant via un réseau de distribution unique permettra de répondre à beaucoup plus de demandes des clients.

Le faire à grande échelle, en mettant l'accent sur la répétabilité et la fiabilité, est un grand pas en avant pour l'impression 3D polymère.

La réduction de poids est un objectif particulier pour certaines industries comme l'aérospatiale et le sport automobile. Alléger un avion ou un véhicule permet de réduire la consommation de carburant et d'optimiser les performances d'un véhicule.

Alors que ces industries s'appuient généralement sur des solutions d'allègement des métaux pour réduire le poids, les récents progrès des matériaux d'impression 3D polymères offrent des opportunités intéressantes. La possibilité d'imprimer en 3D des thermoplastiques hautes performances comme la fibre de carbone, l'ULTEM et le PEEK peut signifier que les métaux peuvent être remplacés par des plastiques dans certaines applications.

Selon une analyse, le remplacement des supports d'avion en aluminium par des alternatives PEEK peut entraîner une réduction de poids de 5 % à 9 %, ce qui peut avoir un impact considérable sur la consommation de carburant d'un avion.

Remplacer une pièce métallique par du plastique imprimé en 3D peut également être bénéfique pour accélérer le processus de maintenance. Un bureau de service a utilisé le thermoplastique chargé de carbone Stratasys FDM Nylon 12CF pour remplacer une pièce de machine en métal. L'impression 3D de la pièce de rechange a permis d'obtenir un composant de qualité supérieure, produit beaucoup plus rapidement que son homologue fabriqué de manière conventionnelle.

Lire aussi :Impression 3D composite :une technologie émergente avec un avenir prometteur

Le recyclage et la réutilisation des matériaux d'impression 3D polymères sont un facteur important à prendre en compte lors de l'adoption de la FA polymère en interne.

Dans l'impression 3D à base de filaments, le recyclage est monnaie courante, de nombreuses entreprises produisant des filaments de plastique à partir de plastique recyclé.

Cependant, alors que les thermoplastiques, comme les filaments, peuvent être facilement recyclés en les refondant simplement, les plastiques thermodurcissables ne peuvent pas être refondus, ce qui signifie qu'ils ne peuvent pas être recyclés.

Dans l'impression 3D polymère à base de poudre, la réutilisation de la poudre n'est pas non plus tout à fait simple. Dans la plupart des cas, vous devrez mélanger de la poudre « utilisée mais non fusionnée » avec environ 50 % de poudre vierge, afin qu'elle puisse être réutilisée. Pour certaines poudres hautes performances comme le PEEK, le taux de rafraîchissement est considérablement réduit et, dans certains cas, aucun excès de poudre ne peut être réutilisé.

Alors, comment imprimer durablement avec des matériaux d'impression 3D polymères ? Une façon consiste à minimiser les déchets grâce à de meilleures conceptions. De plus, assurez-vous de contacter votre centre de déchets ou de recyclage local pour voir s'ils ont la capacité d'éliminer les polymères imprimés en 3D en toute sécurité.

En savoir plus à ce sujet :dans quelle mesure l'impression 3D industrielle est-elle durable ?

Les processus d'élimination, tels que l'élimination du support, l'élimination de la résine ou de la poudre, sont les opérations de post-traitement les plus couramment utilisées dans l'impression 3D polymère. Ils sont généralement effectués manuellement, ce qui prend beaucoup de temps et de ressources en main-d'œuvre.

Pour compliquer encore cette étape, vous souhaiterez peut-être utiliser plusieurs technologies d'impression 3D, chacune avec ses propres exigences de post-traitement.

Pour améliorer les opérations de post-traitement, des entreprises telles que Rösler, PostProcess Technologies, AMT et DyeMansion ont développé des solutions pour aider les utilisateurs de FA à rationaliser le post-traitement.

Actuellement, la plus grande tendance est à la création de solutions de post-traitement de bout en bout, couvrant le tri, l'enlèvement de matière et le dépoudrage, le lissage et la teinture, et l'inspection.

Lors de l'adoption de l'impression 3D polymère, il est impératif de comprendre les exigences de post-traitement. Un post-traitement non optimisé peut ajouter beaucoup de coûts aux opérations d'impression 3D, ce qui peut et doit être évité grâce à l'automatisation.

L'adoption de l'impression 3D polymère en interne vous obligera également à envisager des approches de gestion des opérations, telles que la gestion des commandes, le calcul des coûts, la planification de la production, la gestion des stocks, etc.

Aujourd'hui, de nombreuses entreprises s'appuient sur des solutions initialement développées pour la fabrication traditionnelle ou développent leurs logiciels en interne. Chaque approche conduit souvent à un flux de travail cloisonné, qui manque de visibilité et ne peut pas être facilement mis à l'échelle.

Pour ne pas tomber dans le piège d'un flux de travail inefficace et non évolutif, une bonne pratique consiste à mettre en œuvre des solutions de gestion de flux de travail et d'exécution de fabrication qui ont été développées en tenant compte des exigences d'impression 3D.

Plusieurs options sont disponibles sur le marché aujourd'hui, mais seules quelques-unes offrent des solutions de bout en bout qui couvrent l'ensemble du flux de travail d'impression 3D.

Pour en savoir plus sur ces solutions, découvrez notre livre blanc « Logiciel MES de fabrication additive :le guide essentiel »

Bien que certains défis restent à surmonter, tels que l'élargissement de la sélection de matériaux et la réduction des coûts des matériaux, les développements en cours dans l'impression 3D polymère aideront les entreprises à profiter davantage des avantages de la technologie.

Alors que l'industrie de la FA dans son ensemble, et l'impression 3D polymère en particulier, se dirigent vers la production de pièces finales, nous voyons les composites imprimables en 3D et les thermoplastiques hautes performances gagner en popularité.

Bien que l'impression 3D polymère ne remplacera pas les processus conventionnels, la technologie améliorera certainement les capacités de fabrication actuelles, débloquant davantage les applications industrielles avancées.

Vous cherchez plus d'informations sur l'impression 3D polymère ? Consultez les articles ci-dessous :

Stéréolithographie et traitement numérique de la lumière :où en sommes-nous aujourd'hui ?

Impression 3D FDM :où en sommes-nous aujourd'hui ?

L'évolution du SLS :nouvelles technologies, matériaux et applications

Impression 3D polymère :les technologies

Les imprimantes 3D polymères dominent le domaine du matériel d'impression 3D. Ils sont en tête sur tous les fronts :les revenus des expéditions, la base installée et le nombre de développements qui se produisent dans cet espace.

Polymérisation en cuve

Stéréolithographie

Extrusion de matériau

FDM/FFF

Lit de Poudre Fusion

Frittage laser sélectifFusion multi-jets

Jet de matériau

Impression 3D polymère :les opportunités et les applications

L'impression 3D industrielle avec des matériaux polymères ouvre un large éventail de possibilités à la fois pour les départements de production et de développement de produits. Ci-dessous, nous avons décrit les plus importants d'entre eux. Prototypage rapide

Dans le secteur du sport automobile, l'impression 3D est une technologie incontournable lorsqu'il s'agit de produire des pièces fonctionnelles pour les tests de voitures de course. L'équipe Alfa Romeo Sauber F1, par exemple, utilise largement l'impression 3D SLS et SLA pour produire des pièces, notamment des ailes avant, des conduits de frein et des couvercles de suspension, ainsi que des couvercles de moteur, des conduits internes et des déflecteurs à main pour les modèles de voitures à soufflerie. Outillage plus efficace

Applications médicales

Produits de consommation personnalisés

• Impression 3D pour chaussures Développements technologiques passionnants dans l'impression 3D polymère

L'industrie de l'impression 3D fait des pas de géant dans le développement de nouvelles technologies d'impression 3D polymères et l'amélioration des technologies existantes. Ci-dessous, nous avons décrit les développements technologiques récents les plus importants dans le domaine de l'impression 3D polymère. Nouvelle technologie LaserProFusion d'EOS

Avec cette technologie, le processus de fabrication serait dix fois plus rapide, atteignant ainsi le même niveau de productivité que le moulage par injection.Photopolymérisation à grande vitesse

La photopolymérisation, qui comprend les procédés SLA et DLP, a considérablement évolué au cours des dernières années. Technologie de dépôt de polymère augmenté (APD) de Rize

Impression 3D FDM à grande échelle de BigRep

La technologie STEP d'Evolve

SAF de Stratasys

Tendances de l'impression 3D polymère

Consolidation du marché de l'impression 3D polymère

C'est encourageant de voir des entreprises se rassembler pour renforcer leurs offres et présenter des solutions convaincantes pour la production industrielle de FA.Utiliser du plastique au lieu du métal

Points à considérer lors de l'adoption de l'impression 3D polymère en interne

DurabilitéPost-traitement

Gestion des workflows

L'avenir de l'impression 3D polymère

Des modèles conceptuels réalistes aux prototypes robustes, en passant par les outils ergonomiques et les pièces d'utilisation finale fonctionnelles, les opportunités créées par l'impression 3D polymère sont immenses.

impression en 3D

- Tout ce que vous devez savoir sur les métaux réfractaires

- Structures de support d'impression 3D :les éléments clés que vous devez savoir

- Les prochains modèles d'imprimantes 3D que vous devez connaître

- Impression 3D PLA :tout ce que vous devez savoir

- Impression 3D avec du plastique ABS :tout ce que vous devez savoir

- Impression 3D en nylon :tout ce que vous devez savoir

- Presse de montage métallurgique :tout ce que vous devez savoir

- Moulage par injection vs impression 3D :tout ce que vous devez savoir

- Ce que vous devez savoir sur les polymères