Impression 3D en nylon :tout ce que vous devez savoir

Le nylon, également connu sous le nom de polyamide, est l'un des matériaux d'impression 3D les plus populaires et les plus polyvalents du marché. Polymère synthétique, le nylon est résistant à l'abrasion, solide et possède une résistance et une durabilité supérieures à celles des thermoplastiques ABS et PLA. Ces propriétés font du nylon un choix idéal pour un large éventail d'applications d'impression 3D.

Le didacticiel d'aujourd'hui examinera les avantages de l'impression 3D en nylon, ainsi que les applications potentielles. Nous explorerons également les technologies d'impression 3D qui fonctionnent le mieux avec le nylon et donnerons des conseils sur la façon d'obtenir d'excellents résultats d'impression avec des filaments de nylon.

Pourquoi imprimer en 3D avec du nylon ?

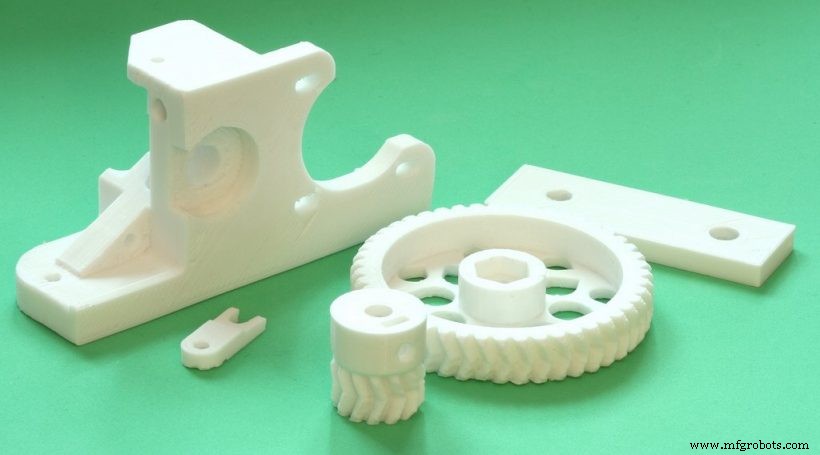

- Idéal pour les prototypes et les pièces fonctionnelles comme les engrenages et les outils, le nylon peut être renforcé avec de la fibre de carbone ou de la fibre de verre, ce qui donne des pièces légères avec d'excellentes propriétés mécaniques. Par rapport à l'ABS, cependant, le nylon n'est pas particulièrement rigide. Ainsi, si votre pièce nécessite de la rigidité, vous devrez envisager de renforcer votre pièce avec du matériel supplémentaire.

- Le nylon offre un excellent rapport rigidité/flexibilité. Cela signifie que votre pièce sera flexible lorsqu'elle est imprimée avec des parois minces et rigide lorsqu'elle est imprimée avec des parois plus épaisses. Cela se prête bien à la production de composants tels que des charnières vivantes avec des pièces rigides et des joints flexibles.

- Comme les pièces imprimées en nylon ont généralement une bonne finition de surface, moins de post-traitement est nécessaire.

- Combinée à des technologies de lit de poudre telles que SLS et Multi Jet Fusion, l'impression 3D avec du nylon peut être utilisée pour créer des pièces mobiles et imbriquées. Cela élimine le besoin d'assembler des composants imprimés individuellement et permet de produire plus rapidement des objets très complexes.

- Comme le nylon est hydroscopique, ce qui signifie qu'il absorbe les liquides, les pièces peuvent facilement être colorées dans un bain de teinture après la production.

Quelle technologie choisir ?

Les composites à base de nylon et de polyamide fonctionnent mieux avec les technologies d'impression 3D sur lit de poudre telles que le frittage laser sélectif (SLS) et la fusion multijet (MJF), et de nombreux types différents sont disponibles sur le marché. Les matériaux en nylon peuvent également se présenter sous forme de filaments pour les imprimantes 3D FDM. Cependant, en raison des températures d'impression élevées et des problèmes de déformation, il peut être plus difficile d'utiliser des filaments de nylon avec FDM.

SLS

Les poudres de nylon sont largement utilisées dans le procédé d'impression SLS, le polyamide 11 (PA11) et le polyamide 12 (PA12) étant les deux polyamides les plus couramment utilisés. Le PA11 a une grande résistance aux UV et aux chocs, tandis que le PA12 offre une plus grande résistance et rigidité. Il existe également une large gamme de composites comme le verre, la fibre de carbone et les polyamides renforcés d'aluminium, qui offrent des propriétés mécaniques encore plus améliorées. Actuellement, SLS est la technologie la plus fiable pour l'impression 3D avec du nylon, bien que la technologie Multi Jet Fusion offre une vitesse plus élevée et une meilleure précision dimensionnelle.

Multi Jet Fusion

La technologie Multi Jet Fusion de HP prend en charge une gamme de matériaux d'impression 3D en nylon, à savoir les billes de verre PA11, PA12 et HP 3D haute réutilisabilité PA 12 (matériau polyamide chargé à 40 % de billes de verre). Les poudres de nylon pour MJF sont hautement réutilisables, car le surplus de poudre (jusqu'à 70 %) peut être recyclé et réintroduit dans le processus d'impression sans compromettre les propriétés mécaniques de votre pièce.

Modélisation des dépôts de fusion

Bien que FDM puisse être utilisé pour l'impression 3D en nylon, le nylon nécessite des températures d'impression supérieures à celles que de nombreuses extrudeuses FDM peuvent gérer. Par rapport aux SLS et MJF, les filaments de nylon pour FDM ne sont pas aussi largement utilisés pour les applications industrielles, mais il existe néanmoins plusieurs imprimantes 3D FDM sur le marché qui sont optimisées pour ce cas d'utilisation. Markforged, par exemple, propose son matériau exclusif Onyx. L'onyx, un composite de nylon et de microfibres de carbone, produit des pièces résistantes et résistantes à la chaleur adaptées aux applications d'utilisation finale et serait 1,4 fois plus résistante et rigide que les pièces en ABS.

Conseils pour l'impression 3D avec du nylon

Pour FDM :

- Comme le nylon absorbe l'humidité, les filaments de nylon humides peuvent entraîner des résultats indésirables tels qu'une mauvaise adhérence de la couche et une rugosité de surface. C'est pourquoi il est crucial de stocker les filaments de nylon dans des récipients secs et hermétiques et de s'assurer que le matériau est sec avant l'impression. Il est également recommandé de sécher le filament de nylon au four entre 70 °C et 80 °C pendant quatre à six heures.

- Les températures d'impression moyennes pour les filaments de nylon étant de 240 degrés et plus, certaines imprimantes 3D FDM peuvent ne pas être adaptées à des températures aussi élevées. Il est donc conseillé de vérifier la température maximale de l'extrudeur sur votre imprimante FDM avant d'utiliser des filaments de nylon.

- Étant donné que le nylon a tendance à se déformer, il est fortement recommandé de préchauffer la plate-forme d'impression pour éviter cela.

Pour SLS et MJF :

- Pour l'impression 3D SLS et MJF, vos pièces en nylon nécessiteront une épaisseur de paroi d'au moins 1 mm. Lors de la conception de charnières vivantes, assurez-vous que l'épaisseur de paroi minimale est de 0,3 mm et 0,5 mm pour SLS et MJF respectivement.

- Il est fortement recommandé de ne pas concevoir de pièces larges et plates lorsque vous travaillez avec du nylon dans des procédés à lit de poudre en raison des risques élevés de déformation.

- Étant donné que le nylon permet de créer des pièces mobiles et imbriquées, il est essentiel de s'assurer que l'espacement entre les pièces imprimées ensemble est d'au moins 0,5 mm.

- Il est conseillé d'enlever la poudre de nylon emprisonnée à l'intérieur de votre pièce, notamment pour les pièces dont les parois sont plus épaisses que 20 mm. Pour économiser de la matière et éviter les déformations, assurez-vous qu'au moins deux trous d'échappement sont pris en compte dans la conception pour faciliter l'élimination de la poudre après l'impression.

Applications pour l'impression 3D en nylon

Le nylon est le choix parfait pour diverses applications, y compris les encliquetages répétitifs, les charnières vivantes et les engrenages. L'industrie aérospatiale et automobile ont adopté les flexibilités du nylon pour produire des outils, des gabarits et des accessoires personnalisés, ainsi que des prototypes pour les panneaux intérieurs, les composants d'admission d'air à basse température et les couvercles d'antenne. Des pièces en nylon peuvent également être trouvées dans les avions :par exemple, la société américaine Metro Aerospace a récemment imprimé en 3D des micro-aubes en nylon remplies de verre conçues pour réduire la traînée. Grâce à ce processus d'impression 3D, Metro Aerospace a pu garantir la cohérence de ses composants de qualité aéronautique, facilitant ainsi l'obtention de l'approbation FAA.

Dans le secteur médical, le nylon peut être utilisé pour le prototypage et la création de modèles anatomiques pédagogiques, en plus de la production de pièces d'utilisation finale à des fins médicales. Le polyamide Ultramid de BASF a récemment été utilisé pour produire des emboîtures prothétiques personnalisées imprimées en 3D. Le polyamide, renforcé de fibre de carbone, garantit que la prothèse reste solide et légère.

Il n'y a pas que dans les secteurs industriels que l'impression 3D en nylon est utilisée. En augmentant rapidement son utilisation de l'impression 3D, l'industrie des biens de consommation fait également bon usage du nylon. Des coques de téléphone aux lunettes personnalisables, le nylon offre un choix flexible pour une large gamme d'applications. Un cas récent est celui des brosses à mascara imprimées en 3D de Chanel, créées avec de la poudre de polyamide, utilisant la technologie SLS.

Pour résumer

L'impression 3D en nylon présente une vaste gamme d'avantages pour les concepteurs et ingénieurs industriels, en créant des pièces avec de bonnes propriétés mécaniques adaptées à la fois au prototypage fonctionnel et à l'utilisation finale. Bien que SLS soit actuellement la technologie la plus couramment utilisée pour imprimer des pièces en nylon, les avancées matérielles signifient que d'autres technologies rattrapent rapidement leur retard. Par exemple, en encourageant la collaboration, la plate-forme ouverte de HP vise à pousser l'adoption de l'impression 3D en nylon avec la technologie MJF. Côté FDM, les filaments de nylon adaptés à la technologie sont également en constante amélioration.

impression en 3D

- Tout ce que vous devez savoir sur les métaux réfractaires

- Structures de support d'impression 3D :les éléments clés que vous devez savoir

- Les prochains modèles d'imprimantes 3D que vous devez connaître

- Impression 3D PLA :tout ce que vous devez savoir

- Impression 3D avec du plastique ABS :tout ce que vous devez savoir

- Impression 3D avec des polymères :tout ce que vous devez savoir en 2021

- Tout ce que vous devez savoir sur le jet de liant métallique

- Presse de montage métallurgique :tout ce que vous devez savoir

- Moulage par injection vs impression 3D :tout ce que vous devez savoir