Qu'apporte l'impression 3D à l'industrie aérospatiale ?

L'industrie aérospatiale est un environnement très exigeant . Cela nécessite des éléments impeccables qui vont pouvoir résister à une usure continue, à des conditions de haute pression et de haute température. Il y a une innovation constante et des recherches en cours pour s'assurer que les composants sont solides, résistants mais aussi légers , pour améliorer les performances des avions, faciliter les travaux de maintenance et rendre les employés plus productifs. Cette qualité et cette fiabilité indispensables doivent être équilibrées avec les horaires et la réservation des vols commerciaux, ainsi qu'avec l'urgence et la disponibilité requise 24h/24 et 7j/7 des avions militaires. En cas de problème sur la chaîne de production et de logistique , la disponibilité, la qualité et même la sécurité des vols commerciaux et militaires peuvent être compromis .

L'évolution de la FA dans l'industrie aérospatiale

C'est là que la fabrication additive entre en scène. Dans les premières étapes de l'évolution de l'impression 3D , c'était une méthode de fabrication extrêmement innovante mais assez limitée. Les imprimantes 3D étaient un investissement coûteux, elles étaient lentes et trop petites pour avoir des applications industrielles à grande échelle. De plus, le marché des matériaux était très limité, en particulier pour les matériaux d'ingénierie technique, et les fabricants d'imprimantes 3D n'autorisaient très souvent que l'utilisation de leurs propres matériaux avec leurs imprimantes (verrouillage du fournisseur). L'époque de l'impression 3D est révolue depuis longtemps.

De nos jours, la fabrication additive est une industrie pleinement développée, avec une flexibilité exceptionnelle de conception et de compatibilité matériau-imprimante, des logiciels spécialisés qui permet une conception et une ingénierie inverse précises, un large choix de matériaux hautement avancés pour les utilisations les plus spécialisées, des imprimantes 3D à grande échelle avec de grandes surfaces de construction et la possibilité de produire des pièces légères qui n'ont aucun inconvénient par rapport à leurs homologues CNC.

Vidéo 1. Airbus utilise des solutions AM dans sa ligne de production. Source :Airbus.

L'industrie aérospatiale recherche des pièces légères qui peuvent fonctionner aussi bien que les composants en aluminium fabriqués de manière traditionnelle . La réduction de poids (allègement) permet aux avions de voler plus vite, plus loin et avec moins de consommation de carburant. Chaque tranche de 500 kg de réduction de poids se traduit par environ 1 % de consommation de carburant en moins, ce qui signifie également une diminution des émissions de dioxyde de carbone.

Les apports de la FA dans l'aérospatiale

Toute idée d'innovation dans l'industrie aérospatiale doit passer par un processus d'évaluation très méticuleux pour vérifier si le nouveau matériau ou la nouvelle technologie répond aux règlements nombreux et exigeants de la FAA pour la sécurité des vols et des aéronefs , qu'il s'agisse d'un avion commercial ou militaire. De nombreux avions obsolètes ont des composants fabriqués à partir de matériaux qui se sont révélés plus tard toxiques et doivent être remplacés, ou des matériaux qui ne sont tout simplement plus fabriqués et doivent être recréés.

Fabrication additive les entreprises proposent une large gamme de filaments qui sont certifiés par la FAA en raison de leur grande résistance à la traction et de leur résistance chimique et thermique mais sans effets secondaires nocifs . Des exemples de tels matériaux seraient des filaments de la famille PAEK, tels que l'Essentium PEI 9085 ULTEM filament, Essentium PEEK ou Essentium PEKK . Ces filaments peuvent être utilisés pour des applications en vol. Le filament ULTEM PEI a été utilisé pour imprimer en 3D des pièces pour les systèmes d'éclairage, les interrupteurs électriques, les boîtiers et les douilles d'ampoule.

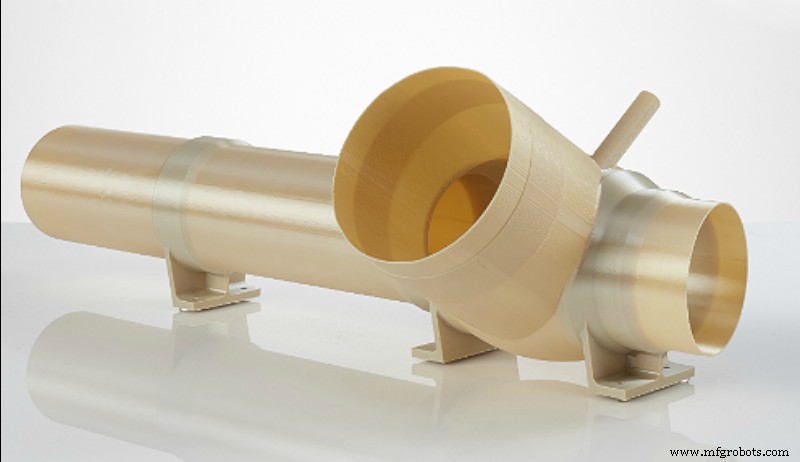

Image 1. Un conduit de contrôle environnemental utilisé dans un lanceur spatial. Imprimé avec le filament Essentium ULTEM 9085. Source :Essentium.

Le filament PEEK a été utilisé dans l'industrie aérospatiale pour remplacer les pièces de moteur en aluminium, les roulements, les soupapes, ainsi que les conduits de lumière pour isoler et protéger les câbles optiques et les systèmes électriques à l'intérieur d'un avion.

Maintenance interne flexible et immédiate

Le rôle de l'impression 3D dans l'aérospatiale a dépassé le stade du seul prototypage, bien que la FA soit toujours utilisée à cette fin. Compte tenu de l'échelle et du coût de fabrication dans l'industrie aérospatiale, les méthodes traditionnelles de prototypage par moulage par injection et usinage CNC prennent du temps et des ressources . L'impression 3D d'un prototype d'avion ou de sa pièce réduit considérablement les coûts de production et d'ajustement des prototypes, les déchets de matériaux et les retards, et permet la production de structures bien plus complexes que la CNC.

Image 2. Un prototype d'avion imprimé en 3D. Source :Essentium.

Outre la fabrication de composants pour satellites (antennes pour engins spatiaux), drones et avions sans pilote (pales de rotor et pièces de moteur), les applications AM les plus courantes dans l'industrie aérospatiale se situent dans la production de pièces au sol et non critiques non -composants porteurs en vol .

Comme les avions sont un investissement assez coûteux, les anciennes unités d'avions servent souvent bien plus longtemps qu'elles ne le devraient. La fabrication additive est la technologie parfaite pour les petites tâches de maintenance . Celles-ci impliquent l'impression 3D de composants non essentiels pour l'intérieur de l'avion manquants ou endommagés , tels que des porte-gobelets, des plateaux, des couvercles de toilettes, des conduits d'air, des tableaux de bord, etc. Grâce à la FA, il est possible de recréer un élément même si les plans manquent, grâce à la rétro-ingénierie - scanner la pièce, la traiter dans un logiciel de conception, puis l'imprimer en 3D.

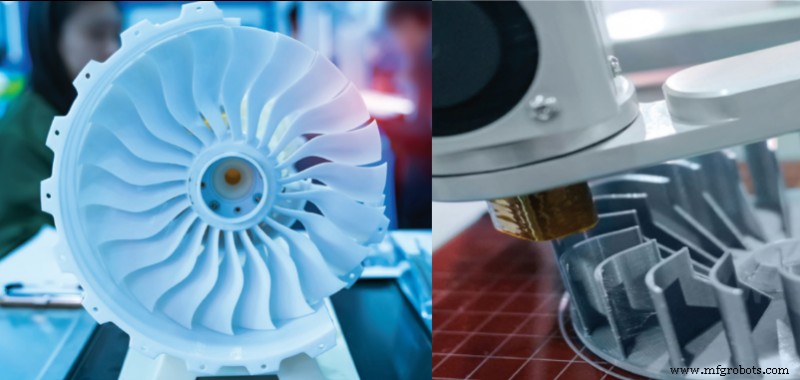

Image 3. Turbines imprimées en 3D. Source :Essentium.

Il en va de même pour tous les types d'outils, gabarits et fixations . À cet égard, l'innovation avec l'impression 3D est beaucoup plus facile à mettre en œuvre car l'équipement de soutien au sol n'est pas soumis à un tel examen par la FAA en tant que pièces en état de navigabilité. Même si l'outil d'origine n'est plus fabriqué, il peut être imprimé en 3D à partir de plans ou en adaptant la conception de l'outil en fonction de la vis ou des éléments auxquels il est censé s'adapter. Avec la fabrication soustractive traditionnelle, ce processus prendrait beaucoup plus de temps et de matériel. Pour fabriquer des outils, des gabarits et des fixations légers mais efficaces , matériaux renforcés de fibres de carbone, de fibres de verre ou de métal peut être utilisé. Il en résultera des pièces jusqu'à 50 % plus légères que l'aluminium mais avec une excellente résistance mécanique et thermique. Certains excellents filaments à cet effet seraient l'Essentium HTN CF25 filament, le PA CF filament, ou le ABS MG94 filament. Outre la solidité, la résistance et la légèreté, certaines autres caractéristiques qu'un filament orienté vers l'industrie aérospatiale devrait avoir, sont l'ignifugation et la sécurité ESD . L'étage de production et les zones de maintenance sont des espaces à températures élevées, pouvant contenir des matériaux explosifs et statiques - une combinaison très dangereuse tant pour l'équipement que pour les employés. L'Essentium TPU 90A FR le filament a des propriétés ignifuges, ce qui minimise considérablement le risque d'incendie et sa propagation. Il est parfait pour les outils, les gabarits et les fixations utilisés dans le hangar ou autour de l'avion.

Image 4. Une pièce de sécurité réalisée avec l'Essentium TPU 58D-AS. Source :Essentium.

L'Essentium TPU 58D-AS , d'autre part, est un filament conçu spécialement pour l'industrie aérospatiale, pour la fabrication de pièces censées être démontées avant le vol (d'où la couleur rouge pour attirer l'attention ). Le TPU 58D-AS réduit le risque de décharge électrostatique, qui est un danger pour l'homme et les composants électroniques, qui sont extrêmement cruciaux pour le bon fonctionnement des systèmes de navigation d'un avion, entre autres fonctions.

Essentium 9085 ULTEM

Essentium 9085 ULTEM  Essentium PEEK

Essentium PEEK  Retardateur de flamme Essentium TPU 90A-FR

Retardateur de flamme Essentium TPU 90A-FR  Essentium TPU 58D-AS

Essentium TPU 58D-AS Surmonter les limitations logistiques

Maintenir les avions dans un état sûr, prêt pour le vol et prêt pour la mission dans les industries aérospatiales commerciales et militaires est extrêmement cruciale, encore plus cruciale que l'innovation constante. La fabrication additive a de nombreuses applications dans ces industries précisément parce qu'elle permet aux transporteurs de passagers, aux entreprises de messagerie et aux armées d'avoir plus d'indépendance et de flexibilité dans la maintenance de leurs avions.

La pandémie de Covid-19 a changé le monde à bien des égards. L'industrie aérospatiale n'a pas fait exception, car de nombreuses chaînes d'approvisionnement se sont soudainement mises en pause pendant des périodes imprévues . Cela a bloqué les opérations de production, de maintenance et de livraison en raison de la dépendance vis-à-vis des sous-traitants et des sociétés de livraison, conséquence d'un modèle de fabrication traditionnel. De nombreuses compagnies aériennes commerciales ont subi des pertes financières importantes en raison de l'annulation de vols , et cela signifiait devoir chercher de nouvelles façons de réduire les coûts . La fabrication additive peut être la réponse à cela.

Avec une fabrication traditionnelle , comme la CNC, la production d'un composant protégé contre les décharges électrostatiques, d'un composant résistant à la corrosion et d'un composant à haute température nécessiterait très probablement l'utilisation des services coûteux de trois entrepreneurs différents , variés et temps d'attente longs (également en fonction du fournisseur de l'entrepreneur), et une livraison compliquée ou impossible dans le cas d'avions militaires stationnés à l'étranger.

Image 5. Un exemple de fabrication itérative. Source :Essentium.

Un autre problème est que des outils uniques ou des pièces de rechange à tirage limité sont omniprésents dans l'industrie aérospatiale. Recourir au moulage par injection ou à l'usinage CNC pour fabriquer un outil unique à usage unique impliquerait des coûts inutiles et des temps d'attente inutilement longs. Tout cela peut être résolu avec l'impression 3D, car une seule imprimante 3D peut être utilisée sur site pour produire toutes ces pièces avec différents filaments techniques avancés à moindre coût et avec un moindre risque de retard. Cette méthode de fabrication élimine également le besoin d'entreposage pièces de rechange dans le monde entier pour effectuer des tâches de maintenance, car toute pièce nécessaire peut être imprimée en 3D n'importe où et à tout moment sur demande. Toutes ces petites améliorations conduisent à une simplification globale et au raccourcissement de la chaîne d'approvisionnement et de production dans l'aérospatiale, ce qui réduit par conséquent les coûts et équilibre l'empreinte carbone laissée par les avions .

Exemples concrets

Un excellent exemple de l'application des technologies AM dans un contexte aérospatial réel est le Axle Box compagnie. Ils ont développé une plate-forme de drones pour SkyFire , pour leur foresterie et protection contre les incendies clients. Ces éléments devaient être capables de résister aux conditions d'une opération aérienne de lutte contre les incendies à grande échelle - feu, eau et vent. Les pièces ont été produites au coût le plus bas et avec les délais les plus rapides en comparaison avec la concurrence. Un drone à mi-corps a été imprimé en 3D avec l'Essentium HTN CF25 filament et caches latéraux avec le PA CF filament. Les deux matériaux ont performé au-delà des attentes lors des tests en vol , démontrant de grandes propriétés mécaniques et une grande vitesse.

Vidéo 2. Une pièce imprimée en 3D pour une plateforme d'atterrissage de drone par Axle Box. Source :Essentium.

Un dysfonctionnement très courant dans les avions est une panne hydraulique , principalement en raison du poids de l'avion et des contraintes qu'il subit pendant un vol. Le processus de réparation d'une panne hydraulique était autrefois très exigeant en termes de temps et de main-d'œuvre, car il fallait plusieurs techniciens pour accéder à la source du dysfonctionnement, puis maintenir le remplacement en place pendant son installation. Ces pannes hydrauliques se produisaient si souvent et étaient si coûteuses à réparer qu'un grand fabricant de l'aérospatiale a décidé d'imprimer en 3D un renfort qui maintiendrait la pièce de rechange en place, sans avoir besoin de main-d'œuvre supplémentaire pour aider au processus .

L'introduction de la fabrication additive dans l'aérospatiale a été un développement révolutionnaire pour la fabrication additive et l'industrie aérospatiale . Cela a été un défi passionnant et transformateur pour le monde de l'impression 3D en raison du nombre de matériaux spécialisés dotés de propriétés avancées qui sont nécessaires dans l'industrie aérospatiale. Et pour l'industrie aérospatiale, cela a été une étape majeure vers une plus grande flexibilité de conception, une réduction des coûts et une indépendance logistique, grâce à la vitesse, à l'échelle et aux possibilités d'itération impressionnantes qu'offre l'impression 3D.

impression en 3D

- Comment le tungstène alimente-t-il l'industrie aérospatiale ?

- Que signifie « résolution » dans l'impression 3D ?

- 4 façons dont l'impression 3D transforme l'industrie médicale

- 5 façons dont l'impression 3D peut transformer l'industrie électronique

- Comment l'impression 3D transforme-t-elle l'industrie de la défense ?

- Qu'est-ce que l'industrie de l'imprimerie ?

- Qu'est-ce que l'industrie de la pêche ?

- Qu'est-ce que l'industrie de la peinture ?

- Qu'est-ce que l'industrie de l'emballage ?