DARPA présente le programme TFF pour les composites à faible coût pour la défense

La Defense Advanced Research Projects Agency (DARPA, Arlington, Virginie, États-Unis), qui fait partie du département américain de la Défense (DoD), a une longue histoire dans l'avancement du développement de la technologie des composites. Cela inclut des programmes tels que les composites abordables pour la propulsion, les matériaux hors autoclave, qui ont conduit à l'utilisation généralisée de la famille de préimprégnés 5320-1 dans l'industrie de la défense, et plus récemment le programme TRUST pour les structures primaires composites liées.

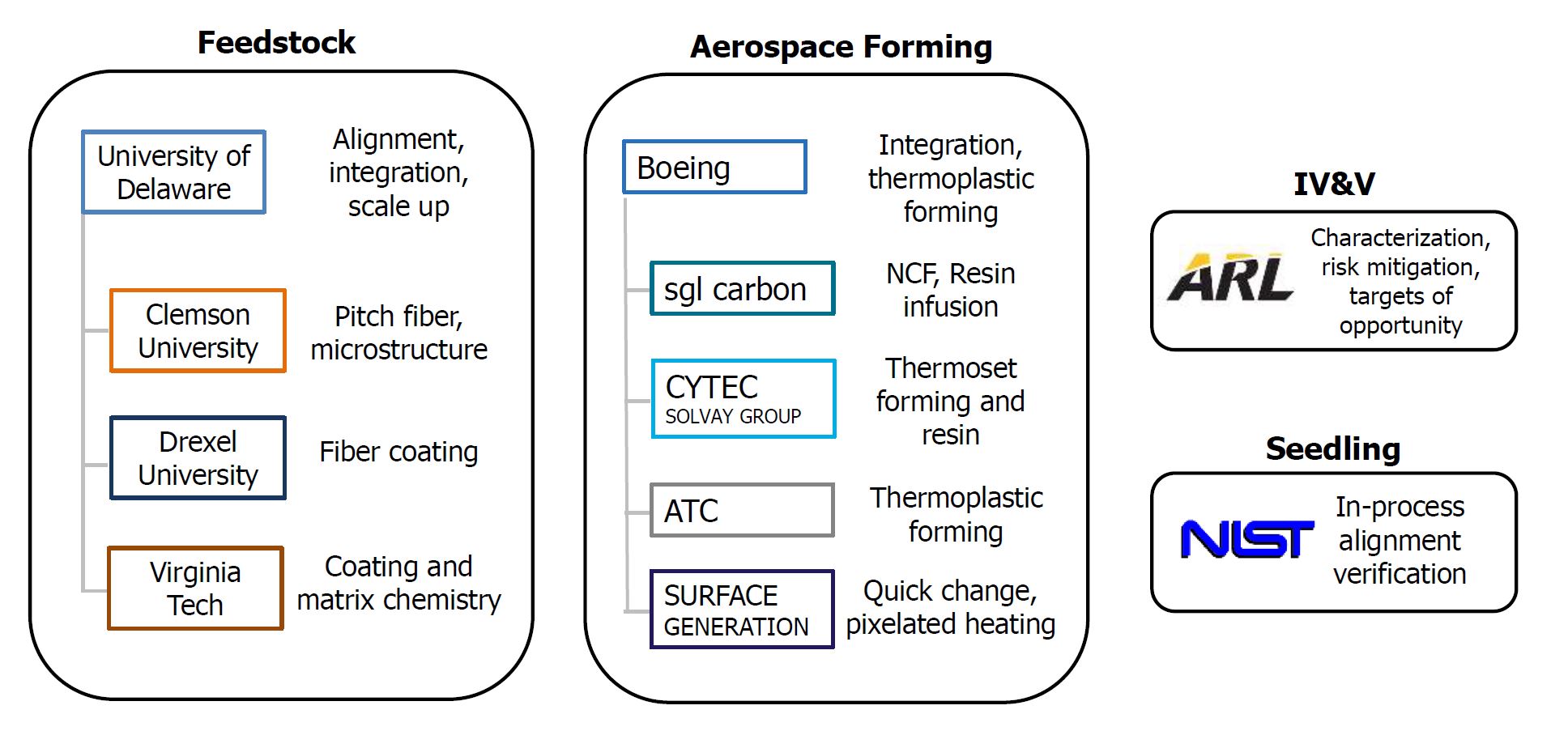

Présentation du programme TFF. SOURCE | "Advances in Composite Materials and Design Tools" par Jan Vandenbrande, directeur de programme, Defence Sciences Office (DSO), DARPA à SAMPE 2019 (20-23 mai, Charlotte, Caroline du Nord, États-Unis)

Lancé en 2015, le programme Tailorable Feedstock and Forming (TFF) de la DARPA vise à permettre la fabrication rapide, à faible coût et agile de pièces composites pesant moins de 20 livres. Les pièces composites se vendent très bien contre les pièces métalliques pour les grandes pièces à peau raidie avec des processus tels que le placement automatisé des fibres et la superposition de bandes. Cependant, sur un avion militaire tactique typique, environ 80 % des pièces qui composent l'ensemble de la structure de la cellule pèsent moins de 20 livres. La grande majorité de ces pièces sont fabriquées à partir de métaux car les composites ne peuvent gagner que dans les études commerciales pour les pièces de défense>20 livres.

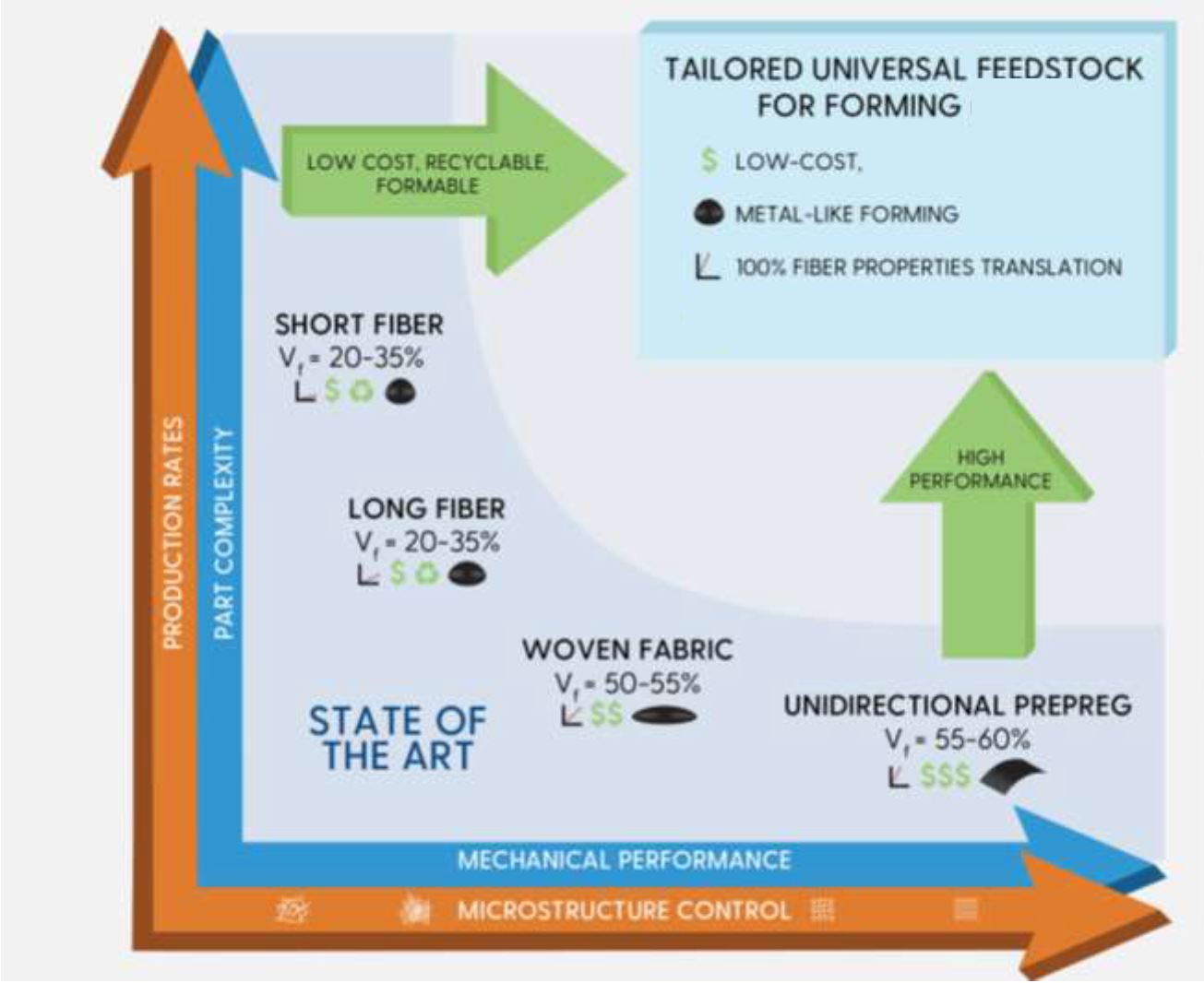

Pour résoudre ce problème, TFF développe une matière première universelle adaptable pour le formage (TuFF) - un matériau utilisant de la fibre de carbone traditionnelle à base de PAN coupée à des longueurs spécifiques (en fin de compte, le programme espère utiliser de la fibre de carbone de brai) et des fibres discontinues hautement alignées qui peuvent être adaptées en longueur, modification de surface, matrice et hybridation avec d'autres matériaux tout en obtenant une formabilité semblable à la tôle via des processus rapides tels que l'emboutissage. Le sous-programme TuFF est dirigé par l'Université du Delaware (UD, Newark, De., États-Unis).

Performance cible pour la matière première universelle sur mesure pour le formage (TuFF ) Matériel. SOURCE | « Avancées des matériaux composites et des outils de conception » par Jan Vandenbrande, SAMPE 2019.

Comparaison des processus de formage et de moulage

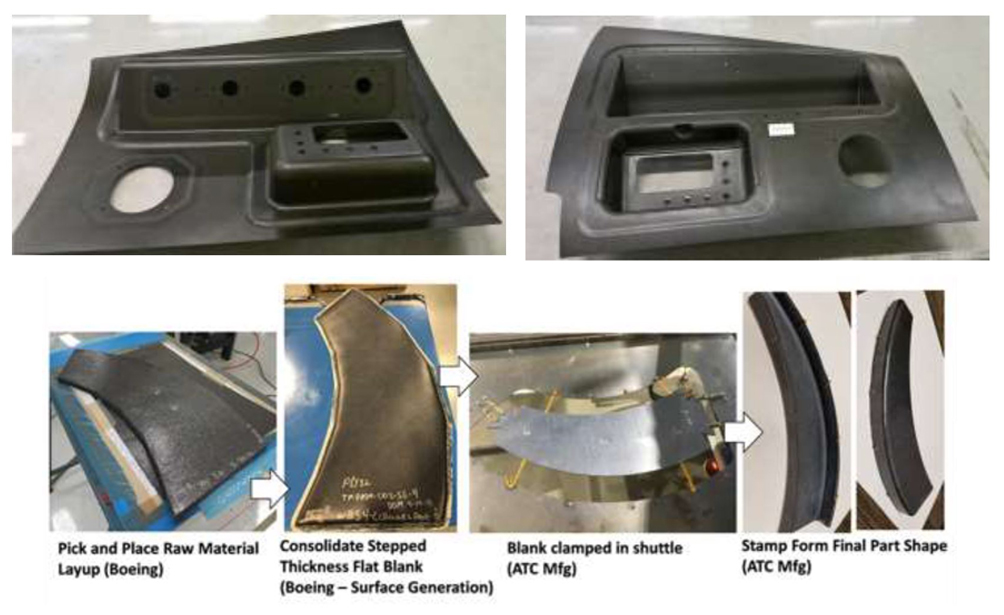

Le parallèle de TuFF pour la fabrication est le sous-programme de formage, dirigé par The Boeing Co. (Chicago, Illinois, États-Unis) et appelé RAPid high-Performance Molding (RAPM). Les partenaires de RAPM englobent non seulement des entreprises bien connues dans l'aérospatiale, y compris le fournisseur de matériaux Solvay (Alpharetta, Ga., US) — Solvay Composite Materials (Bruxelles, Belgique et Tempe, Az., US) — et le spécialiste des structures composites thermoplastiques ATC Manufacturing ( Post Falls, Id., US), mais aussi des entreprises plus souvent associées aux marchés automobiles et industriels comme SGL Carbon (Wiesbaden, Allemagne) et le spécialiste du contrôle de température pixelisé Surface Generation (Oakham, Rutland, UK), qui a livré des systèmes de moulage automatisés pour ordinateurs portables moulés par compression, plastiques moulés par injection et une gamme de pièces et procédés composites.

RAPM compare plusieurs méthodes de formage sur une série de démonstrateurs les pièces. SOURCE |« Avancées des matériaux composites et des outils de conception » par Jan Vandenbrande, SAMPE 2019.

Résultats présentés au SAMPE 2019

TuFF et RAPM ont présenté leurs résultats au SAMPE 2019 - 14 présentations au total - y compris les tests des propriétés des matériaux de nouveaux matériaux et des démonstrations de formation pour un ensemble de pièces de démonstrateur difficiles. Ce dernier a permis des comparaisons côte à côte de matériaux et processus, y compris le moulage par estampage de composite thermoplastique et le moulage par transfert de résine thermodurcissable (RTM), y compris le développement du RTM haute pression de type automobile (HP-RTM) à une variante à basse pression similaire au processus Ultra RTM utilisé par Audi et Voith Composites . Des procédés ont également été développés en utilisant un cadre à ressort pour maintenir les renforts 2D afin d'éviter les plis et autres défauts lors du préformage/moulage de formes 3D. Le temps de cycle de référence pour tous les processus était inférieur à 30 minutes sur l'outil. Certaines pièces fabriquées avec un emboutissage de composite thermoplastique ont atteint des temps de cycle aussi bas que 5 minutes.

Sélection des présentations SAMPE 2019 TFF

- Formabilité des ébauches composites TUFF —Shridhar Yarlagadda, Centre des matériaux composites de l'Université du Delaware (UD-CCM)

- Recyclage en boucle fermée du CFRP en composites à fibres courtes hautes performances hautement alignés —Dirk Heider, UD-CCM

- Évaluation de l'alignement des fibres par tomodensitométrie à rayons X — Jennifer Sietins, Laboratoire de recherche de l'armée américaine

- Moulage rapide haute performance (RAPM) pour petites pièces — Gail Hahn, The Boeing Company

- Fabrication d'une pièce complexe avec des sections embouties par moulage par transfert de résine — Tom Tsotsis, la société Boeing

- Fabrication par presse à ressort de composants de production aérospatiale — Timothy Luchini, The Boeing Company

- Moulage rapide à hautes performances de pièces structurelles en composite thermoplastique — Gail Hahn, The Boeing Company

- Analyse agile des coûts de fabrication des cellules pour le moulage de petites pièces composites — Daniel Charles, The Boeing Company

Cellule de moulage automatisée Surface Generation

RAPM a également évalué le système PtFS breveté de Surface Generation dans une gamme d'applications de traitement de composites thermoplastiques et thermodurcissables aérospatiaux de forme proche et nette. La cellule traite le préimprégné, l'organosheet et la fibre sèche, cette dernière étant utilisée dans l'infusion de résine.

Les résultats intermédiaires ont été détaillés dans « Development of Scalable Dynamic Control Architectures for Flexible Composites Manufacturing Work Cells » par Steven Shewchuk, The Boeing Company.

Surface Generation a fourni à l'équipe RAPM une cellule de serrage, d'outillage et de moulage PtFS sur mesure entièrement intégrée, capable de produire des composants composites jusqu'à 0,9 mètre sur 0,9 mètre. La cellule peut être reconfigurée pour produire différentes pièces en quelques minutes et a été testée avec plusieurs configurations, notamment sous vide, infusion de résine, thermodurcissable press-clave et consolidation composite thermoplastique. Il a un historique étendu et significatif de données de traitement de pièces ainsi que la capacité de mélanger le traitement isotherme et cyclique.

Résine

- 5 industries mûres pour la croissance grâce au moulage composite

- Composites TPE ultra-légers pour chaussures

- RS Electric Boats sélectionne Norco pour la fabrication de composites

- L'ACMA publie le programme 2020 de la Conférence sur les composites thermoplastiques

- Thermocouple haute température PEEKSense pour le durcissement des composites PEEK

- Solvay composites sélectionnés pour catamaran de course

- Hexcel s'associe à Lavoisier Composites, Arkema

- Porte thermoplastique une première pour les composites automobiles

- Rhodes Interform fabrique une presse composite pour AMRC