La roue monobloc en fibre de carbone infusée est prête à rouler

Une pièce, une cure. La gamme E2 de roues composites d'ESE utilise un placement de fibre sur mesure (TFP) et un procédé exclusif de moulage par transfert de résine par compression (RTM) pour produire une roue monobloc entièrement en fibre de carbone. Origine | ESE Carbon Co.

Les roues en fibre de carbone offrent une gamme d'avantages en réduisant l'inertie de rotation et la masse combinée - connue sous le nom de masse non suspendue - des roues d'un véhicule, de la suspension et d'autres composants directement connectés non pris en charge par la suspension. Cette réduction de l'inertie de rotation et de la masse non suspendue, qui peut atteindre 50 %, se traduit généralement par une accélération plus rapide avec moins d'effort, une distance de freinage réduite, une meilleure maniabilité grâce à un meilleur contact avec la route (adhérence mécanique) et une réduction du bruit de la route.

Mais les étiquettes de prix sur les roues en fibre de carbone - hybrides et tout composite - les ont tenues hors de portée de nombreux consommateurs. Avec le prix le plus abordable à plus de 10 000 $ pour un ensemble, les roues ne se trouvent probablement que sur des voitures de sport très haut de gamme et des véhicules de luxe. Cependant, plusieurs fabricants de roues reconnaissent le potentiel du marché pour une roue en fibre de carbone à bas prix et s'efforcent de trouver une solution. Les approches varient des matériaux utilisés à la façon dont les composants de la roue sont fabriqués et combinés. Certains combinent des composants en fibre de carbone avec de l'aluminium pour une roue hybride. Certains créent des roues à partir de préimprégné.

ESE Carbon Co. (ESE, Miami, Floride, États-Unis) a été fondée en 2011 dans le but de rendre les roues en fibre de carbone disponibles pour un segment plus large de la population de conducteurs. La société a ajouté une équipe d'usinage de précision CNC à cinq axes, des capacités avancées de pièces composites structurelles, des machines de placement de fibres sur mesure et une robotique pour automatiser la production. La société a pour objectif de lancer sa gamme E2 de roues automobiles monobloc en fibre de carbone composite à durcissement unique au cours de l'année à venir. Pesant seulement 17 livres, la roue d'ESE est conçue pour un essieu nominal de 3 850 livres, ce qui la rend capable de supporter des véhicules jusqu'à un poids nominal brut de 6 800 livres. Selon Carlos Hermida, PDG d'ESE, les roues en aluminium traditionnelles capables de supporter le même poids pèseraient plus de 30 livres.

Bol profond. La conception à cinq branches de l'E2 est basée sur une esthétique sportive universelle. CW photo | Scott François

L'E2 est une conception à cinq branches basée sur une esthétique sportive universelle avec un look de bol concave et profond. Hermida dit que l'entreprise s'est inspirée de la conception d'une roue Porsche en aluminium, qui a ensuite été optimisée pour la fibre de carbone. La roue utilise un système époxy à haute température avec une bonne clarté et offre des solutions de finition personnalisées comprenant un brillant clair, un mat clair et des couleurs personnalisées.

La roue en fibre de carbone d'ESE est à 80% du chemin vers la certification en vertu de la pratique recommandée existante de la Society of Automotive Engineers (SAE, Warrendale, Pennsylvanie, États-Unis), qui s'applique à toutes les roues actuellement fabriquées, y compris les roues métalliques. De plus, Hermida affirme que la société aura probablement la première roue monobloc sur le marché certifiée selon une nouvelle pratique recommandée pour les roues composites, SAE J3204, qui vient d'être approuvée pour publication par la SAE. À l'instar de la pratique recommandée par la SAE pour les roues métalliques, cette nouvelle recommandation pour les roues composites traite de la durabilité à travers divers tests de fatigue et d'impact. Il ajoute également de nouvelles exigences pour tenir compte des effets environnementaux propres aux composites. Le Dr Michael Hayes, vice-président du développement de produits d'ESE, a été activement impliqué dans le groupe de travail pour cette nouvelle pratique recommandée, partageant des données et fournissant des prototypes pour les tests de développement par le comité SAE. En interne, l'équipe d'ingénierie d'ESE s'efforce de garantir que les performances d'E2 dépassent les recommandations minimales de la SAE. Des années de tests de prototypes et de simulations basées sur la physique ont conduit à la conception actuelle de l'E2.

« Le groupe de travail de la SAE a travaillé pendant des années pour créer la pratique des roues composites », explique Hermida. « Une grande partie de nos données de test et de nos connaissances ont été partagées avec SAE pour aider à amener la pratique jusqu'à la ligne d'arrivée, et bien que la nouvelle pratique SAE soit plus rigoureuse que les pratiques de roues actuelles, nous l'accueillons au nom de la sécurité des consommateurs. »

Placement de fibre sur mesure. La roue en fibre de carbone d'ESE est créée à l'aide de la technologie de placement de fibre sur mesure (TFP) de ZSK Stickmaschinen GmbH. Origine | ESE Carbon Co.

Vers un placement de fibre sur mesure

La roue d'ESE est créée à l'aide d'une technologie de placement de fibre sur mesure (TFP), qui, selon la société, permet une fabrication rapide et en grand volume de composants en fibre de carbone avec de bonnes propriétés mécaniques. TFP fonctionne en organisant des faisceaux de fibres, en les positionnant là où ils sont nécessaires pour les performances structurelles et en les cousant en position sur une couche de base compatible. La procédure est utilisée à la place de l'approche conventionnelle consistant à couper des tissus tissés à la forme requise. ESE utilise un câble de fibre de carbone de qualité industrielle de Hyosung Advanced Materials (Séoul, Corée du Sud) et la technologie TFP de ZSK Stickmaschinen GmbH (ZSK, Krefeld, Allemagne) pour coudre plis, créant des préformes de forme presque nette.

« En contrôlant le chemin du matériau de remorquage lorsqu'il est cousu dans la géométrie souhaitée, le matériau n'est placé que là où il est nécessaire dans la préforme finale », explique Topher Anderson Ph.D., responsable de l'application de broderie technique pour ZSK. « Les zones de tissu qui devraient être découpées dans un design stratifié traditionnel sont simplement laissées non cousues. Ce processus réduit à la fois les déchets initiaux produits lors de la découpe des tissus tissés en forme, et réduit également les déchets de post-traitement en raison de la capacité de se conformer à des géométries complexes. »

Travaillant à l'origine avec des tissus traditionnels en fibre de carbone avant de passer au TFP, ESE affirme que la technologie a permis à l'entreprise de réduire les plis jusqu'à 50 %, créant ainsi un processus de superposition simplifié et minimisant les déchets. Selon Hermida, les déchets de fibre de carbone ont été réduits d'environ 40 % avec les tissus traditionnels en fibre de carbone à moins de 10 % en adoptant la TFP. De plus, la technologie a permis d'améliorer la qualité de la superposition, d'optimiser l'orientation des fibres et d'augmenter la flexibilité de conception.

Remorquage de qualité aérospatiale. ESE utilise un câble en fibre de carbone de Hyosung Advanced Materials pour l'E2. Origine | ESE Carbon Co.

« Il y a beaucoup de courbure dans nos rayons, ce qui complique les plis. Avec les tissus traditionnels, l'orientation de vos plis en fibre de carbone est limitée », explique Hermida. « Avec TFP, il existe une capacité presque illimitée de créer des motifs droits ou courbes dans n'importe quelle direction, vous permettant de concevoir des plis optimisés pour gérer les charges et les contraintes plus efficacement qu'avec les tissus traditionnels. »

L'une des économies de coûts les plus importantes pour la roue d'ESE provient de ces améliorations de drapage. Hermida dit qu'avant le passage à la TFP, le lay-up était un goulot d'étranglement de fabrication pour l'entreprise. Il affirme que la réduction des plis améliore l'efficacité et réduit le temps de préparation de près de 50 %. Davantage de pièces par moule peuvent être fabriquées chaque jour, ce qui se traduit par un impact positif sur l'investissement global en temps, en main-d'œuvre et en équipement par roue.

Dans l'ensemble, ESE affirme que TFP a simplifié son processus et contribué à une meilleure évolutivité. Hermida dit qu'il y a également un avantage de coût supplémentaire à consolider la chaîne d'approvisionnement en achetant du remorquage par opposition au tissu.

En savoir plus sur le placement de fibres sur mesure (TFP) :

- Placement de fibre sur mesure :Meilleur métal dans la production en volume

- Les composites à axes variables ouvrent la voie à des structures composites plus légères

- Le préformage devient industriel : Partie 2

Roue en fibre de carbone à durcissement unique entièrement infusée

Chaleur de freinage. ESE Carbon affirme que l'Araldite de Huntsman a amélioré les taux de production et augmenté la résistance des jantes, même aux températures élevées auxquelles les roues sont exposées pendant le freinage. CW photo | Scott François

En plus de son investissement dans la technologie TFP, ESE s'éloigne du traitement en autoclave pour sa roue alors qu'elle pousse à l'amélioration des taux de production. Le E2 est produit par un procédé exclusif de moulage par transfert de résine par compression (RTM) utilisant presses personnalisées conçues par l'équipe d'ingénierie d'ESE. Hermida dit que la réalisation d'une meule entièrement infusée et à durcissement unique était un défi. Un élément clé de cela était de sélectionner le bon système de résine.

« Nous avions besoin d'un Tg à faible viscosité et élevé [température de transition vitreuse], système de haute clarté, à durcissement rapide avec des propriétés robustes », explique Hermida.

La société a sélectionné Araldite de Huntsman Advanced Materials (The Woodlands, Texas, États-Unis) pour son système de résine époxy. Selon Huntsman, le système offre une faible viscosité pour des vitesses d'injection plus rapides, un mouillage des fibres et une facilité de traitement, ainsi qu'une flexibilité pour s'adapter aux différentes conditions de moule et durées de cycle. Avec Araldite, ESE affirme qu'il est capable d'améliorer le taux de production et d'augmenter la résistance de la jante, même à des températures élevées auxquelles les roues sont exposées pendant le freinage.

Araldite combine un allongement amélioré et une résistance à la rupture plus élevée par rapport aux résines époxy conventionnelles avec une Tg élevée jusqu'à 200°C.

« En raison de la chaleur générée par les freins, il s'agit d'un élément essentiel », déclare Hermida.

Pour réduire le temps passé dans le moule, le système propose un durcissement à des températures intermédiaires à l'intérieur du moule, suivi d'un post-durcissement facultatif à des températures élevées à l'extérieur du moule. Le résultat est une jante composite légère avec une bonne résistance à la fatigue, ce qui est essentiel à la durabilité des roues qui sont exposées à des cycles/contraintes répétés pendant le fonctionnement du véhicule.

Les représentants techniques de Huntsman ont travaillé avec l'équipe d'ingénierie d'ESE pour déterminer quel système de résine époxy correspondrait à leurs besoins de production, ainsi que les rapports de composants idéaux pour atteindre une durée de vie suffisamment longue pour l'injection de plusieurs moules à roues avant que l'époxy ne commence à gélifier. En outre, la société a fourni une analyse de modélisation de guérison prédictive générée par ordinateur et des tests en laboratoire pour aider à soutenir les efforts de développement d'ESE.

La roue composite continue de tourner

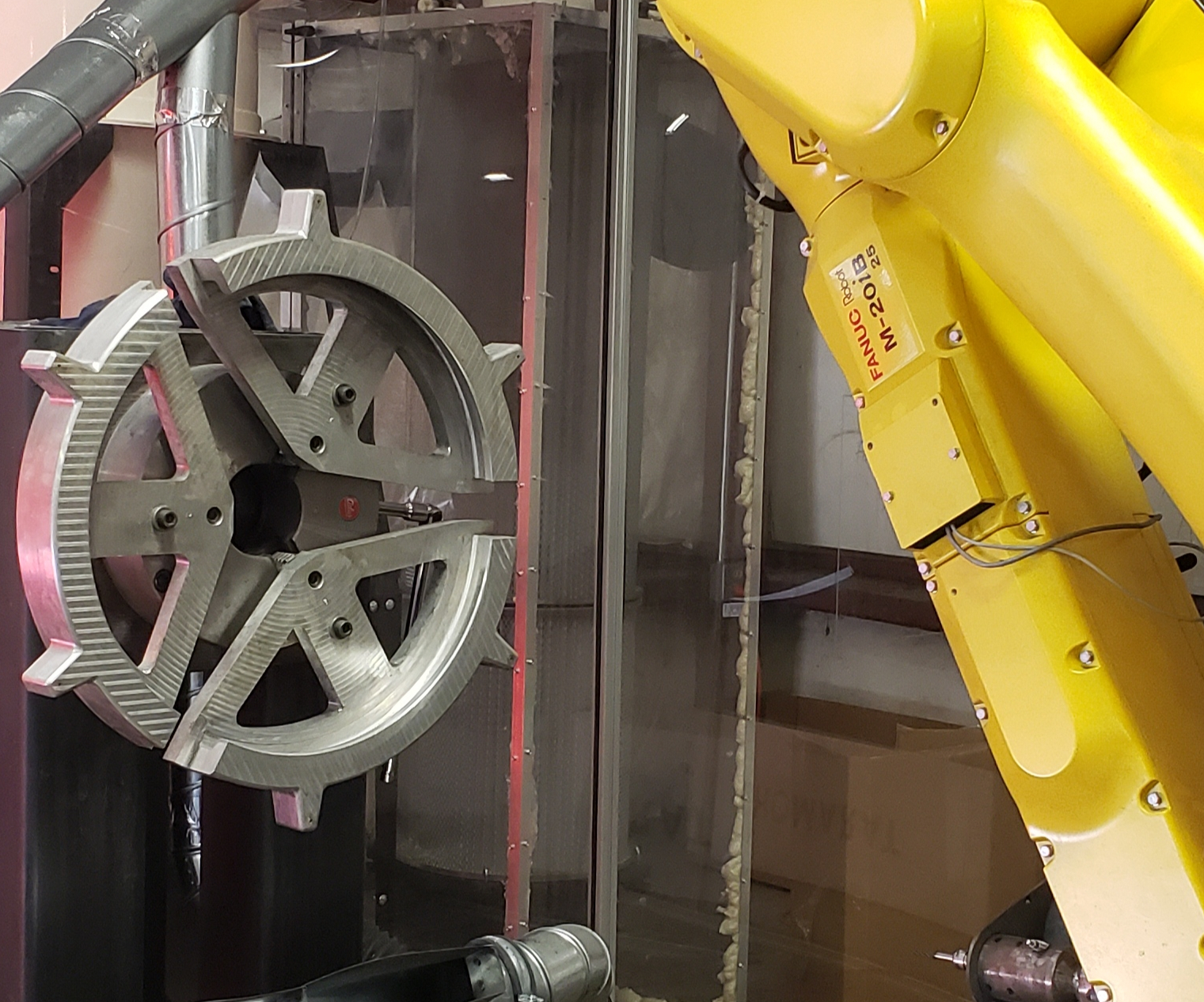

Automatisation. ESE s'efforce de faire progresser son automatisation de tâches telles que le rognage, l'automatisation du prélèvement et de la mise en place et le préformage. Origine | ESE Carbon Co.

ESE commencera les essais sur route au premier trimestre 2020. La livraison des roues de rechange est attendue plus tard en 2020 et ESE a déclaré avoir entamé des discussions avec les équipementiers. Avec l'E2 prêt pour ses débuts sur le marché, la question revient au coût. La plupart des roues en fibre de carbone sur le marché aujourd'hui coûtent approximativement le même prix que certaines voitures abordables.

« La fabrication de roues en fibre de carbone est unique à bien des égards; alors que les technologies d'automatisation actuelles nous profitent, une grande quantité de personnalisation et de développement de l'automatisation est encore nécessaire pour atteindre les prix de roue que nous voulons », explique Hermida.

Avec l'ajout de TFP, ESE fait des progrès dans l'automatisation de son processus. Hermida affirme que l'entreprise a également été en mesure d'automatiser le post-traitement de la roue, et l'entreprise travaille actuellement à faire progresser son automatisation de tâches telles que le rognage, la préparation robotisée et le préformage.

« Il s'agit pour ESE de rendre les roues en fibre de carbone réalisables », explique Daniel Canavan, vice-président du développement commercial d'ESE. « Nous travaillons avec diligence pour atteindre un point où les technologies de la fibre de carbone peuvent être appliquées à une population plus large. »

L'E2 d'ESE vise à être plus qu'une simple roue compétitive sur le marché. L'objectif initial est de proposer un jeu de quatre roues pour moins de $ 9 900. Bien que cela puisse encore sembler cher, c'est certainement un pas dans la bonne direction, et Hermida dit que les projets d'automatisation de l'entreprise aideront à réduire les coûts pour aller au-delà du marché du luxe/de la performance.

«Nos ambitions vont bien au-delà de cela», déclare Hermida. "Ce n'est qu'un point de départ. Notre objectif est de fixer des prix qui se situent à une distance frappante des roues en aluminium forgé. Les roues en aluminium forgé comparables varient entre 5 000 $ et 7 000 $.

"Nous voyons une image plus large de faire cela dans la production de masse", explique Canavan. « Nous pensons aux véhicules électriques et à d'autres marchés où nous pouvons partager l'efficacité et [les utilisateurs] peuvent profiter des avantages du poids non suspendu - performances, vitesse et sécurité. Il y a tellement d'avantages à cette technologie où nous pouvons vraiment faire la différence. »

Résine

- Roue tournante

- Grande roue

- Fibre de carbone

- meule à rectifier

- 5 produits surprenants en fibre de carbone

- Plastique renforcé de fibres de carbone (CFRP)

- Rolls-Royce Black Badge Ghost Black 2022 livrée avec des roues en fibre de carbone

- Un examen plus approfondi de la Corvette C8 Z06 | Offre une option de roues en fibre de carbone

- Recyclage des composites — plus d'excuses