Les innovations de conception améliorent l'efficacité de la table médicale composite

- Le plateau de table tout composite, les rails latéraux et le bras chirurgical en option agrandissent la zone de transparence aux rayons X.

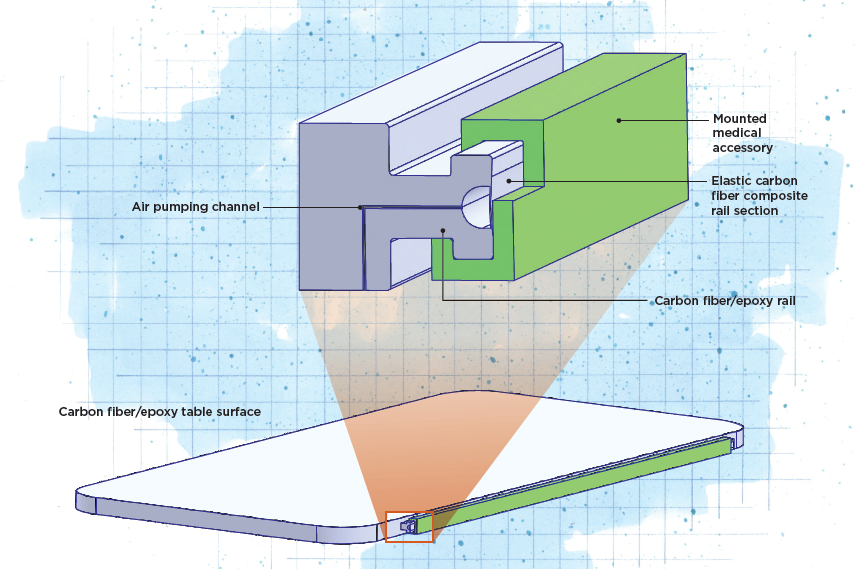

- Les sections composites élastiques dans les systèmes de connexion des rails et des charnières permettent au système de pompage d'air de fixer en toute sécurité l'équipement médical à la table.

- La technologie sert de tremplin pour les futures technologies d'assemblage composite sur composite.

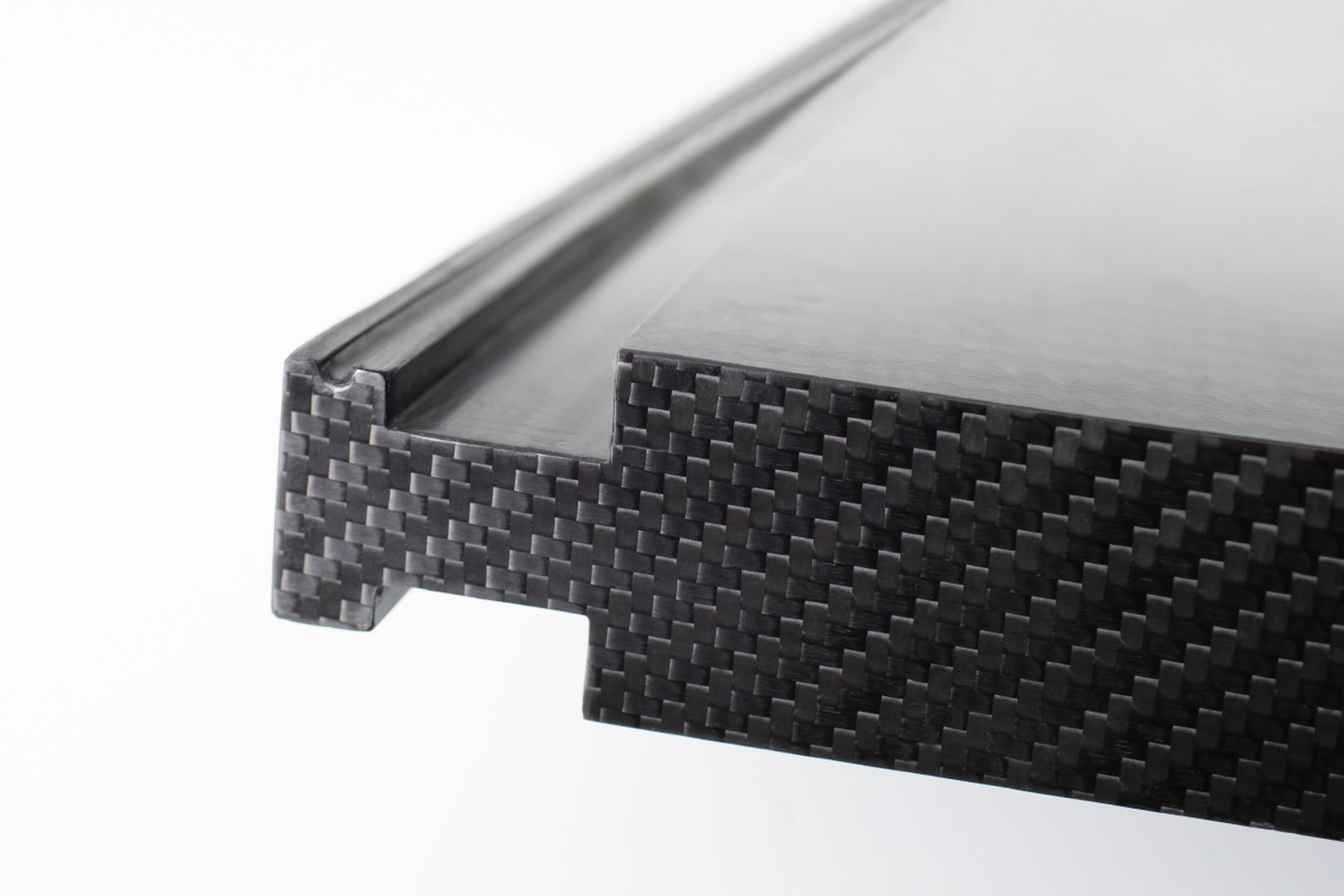

Les composites en fibre de carbone sont souvent utilisés pour fabriquer les surfaces des tables chirurgicales. Contrairement au métal ou à d'autres matériaux, les composites en fibre de carbone sont transparents aux rayons X, une propriété utile lors de la prise d'images radiographiques de patients. Cependant, comme l'a découvert WIT-Composites (Lublin, Pologne), la conception traditionnelle de la table d'examen n'est pas toujours la plus efficace pour les besoins des travailleurs médicaux.

WIT-Composites est spécialisé dans les composants composites en fibre de carbone durcis à l'autoclave de haute technologie pour des clients de divers marchés, y compris les soins de santé. En 2017, Michael Wit-Russiecki, directeur R&D chez WIT-Composites, et son équipe ont commencé à entendre des clients de l'industrie médicale parler des problèmes rencontrés par le personnel médical lors de la réalisation de cardiochirurgie, de chirurgie vasculaire, de neurochirurgie et de chirurgie orthopédique à l'aide de tables composites. Ces types d'opérations, explique-t-il, nécessitent souvent une imagerie aux rayons X pendant la procédure.

« Ce que nous avons appris, c'est que l'un des principaux défis lorsqu'il s'agit d'effectuer divers tests et services médicaux, même sur des tables médicales avec des surfaces composites transparentes aux rayons X, est que tous les connecteurs où les instruments sont fixés à la table sont en métal », dit-il. Cela signifie que pour certaines procédures ou tests nécessitant une transparence aux rayons X, le personnel médical peut avoir besoin de déplacer ou de repositionner les patients plusieurs fois au cours de la procédure afin d'éviter les zones de la table qui ne sont pas transparentes aux rayons X.

« Nous avons mené des entretiens et des études de marché avec des médecins en Pologne pour nous assurer qu'il existe vraiment un réel besoin d'une nouvelle solution dans ce domaine, et nous avons beaucoup appris », ajoute Weronika Soszyńska, directrice générale de WIT-Composites. Par exemple, elle dit que les anesthésistes leur ont dit combien d'IV, d'électrodes et d'autres équipements connectés aux patients peuvent se déloger lorsque les patients doivent être déplacés. "Il y a beaucoup de problèmes auxquels vous ne pensez pas, et les médecins à qui nous avons parlé ont dit qu'ils seraient très heureux si une solution pouvait être développée", dit-elle.

Avec le soutien financier du Fonds européen de développement régional dans le cadre de l'initiative du programme opérationnel Smart Growth 2014-2020, le département R&D de WIT-Composites a passé les deux années suivantes à travailler sur une conception de table médicale entièrement composite, y compris les rails et les systèmes de connexion. Selon Wit-Russiecki, ce n'était pas un processus aussi simple que prévu.

Les composants complexes conduisent à des innovations matérielles

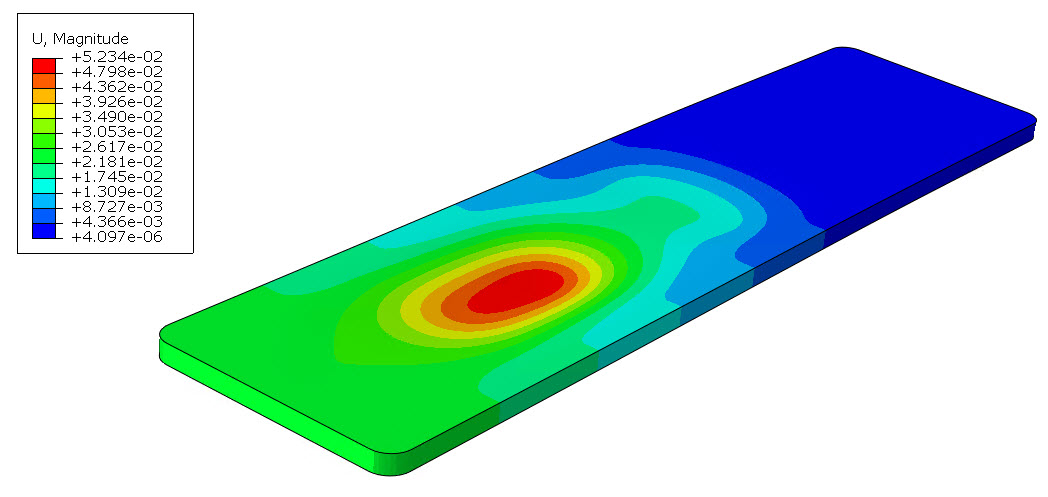

Fig. 1. Simulation de charges. Lors de la conception de la surface de la table, WIT-Composites a modélisé la déflexion du matériau sous charge (image du haut) et la répartition du poids (image du bas) pour s'assurer que la surface avait la rigidité et la résistance à l'usure requises en fonction de la répartition du poids du patient. Crédit photo, toutes les images :WIT-Composites

« Nous avons entrepris de concevoir un système complet :la surface de la table d'opération, le garde-corps latéral et un élément de charnière, tous fabriqués à partir de composites », explique Wit-Russiecki. Un bras orthopédique facultatif à utiliser pendant les opérations, également fabriqué à partir de composites, a également été développé. Chacun de ces composants est venu avec ses propres défis de conception et exigences mécaniques, et a entraîné un processus d'essais et d'erreurs de deux ans.

« Nous avons mené divers projets de R&D, en examinant différentes compositions de matériaux, en essayant différentes fibres de différents fournisseurs et en superposant des élastomères et des préimprégnés en fibre de carbone/époxy de différentes manières », explique Wit-Russiecki. Cependant, il admet que l'équipe a initialement rencontré plusieurs problèmes avec les matériaux, notamment des fissures dans les stratifiés composites, des différences de poids et de propriétés des matériaux entre les matériaux de différents fournisseurs et, le plus difficile de tous, selon Wit-Russiecki, des difficultés à équilibrer l'élastique. propriétés par rapport aux exigences de charge dans différentes sections du tableau.

Les conceptions ont d'abord été analysées via des programmes tels que SolidWorks (Dassault Systèmes, Waltham, Mass., États-Unis), CATIA (Dassault) et NX (Siemens, Plano, Texas, États-Unis) et testées pour des paramètres spécifiques tels que la déformation et l'élasticité. Des échantillons physiques itératifs ont été testés en résistance dans un laboratoire externe certifié, et des tests de surface tribologiques pour la dureté et la résistance à l'usure ont été effectués en interne sur le banc d'essai conçu en interne par l'entreprise.

Les choix de matériaux pour les composants individuels ont été faits sur la base des résultats des tests, y compris le préimprégné en fibre de carbone/époxy et, pour une élasticité supplémentaire, l'application locale de couches d'élastomère de caoutchouc. Selon Soszyńska, la couche d'élastomère crée un composite à la fois flexible (avec un module de Young variable) et résistant aux changements de charge soudains.

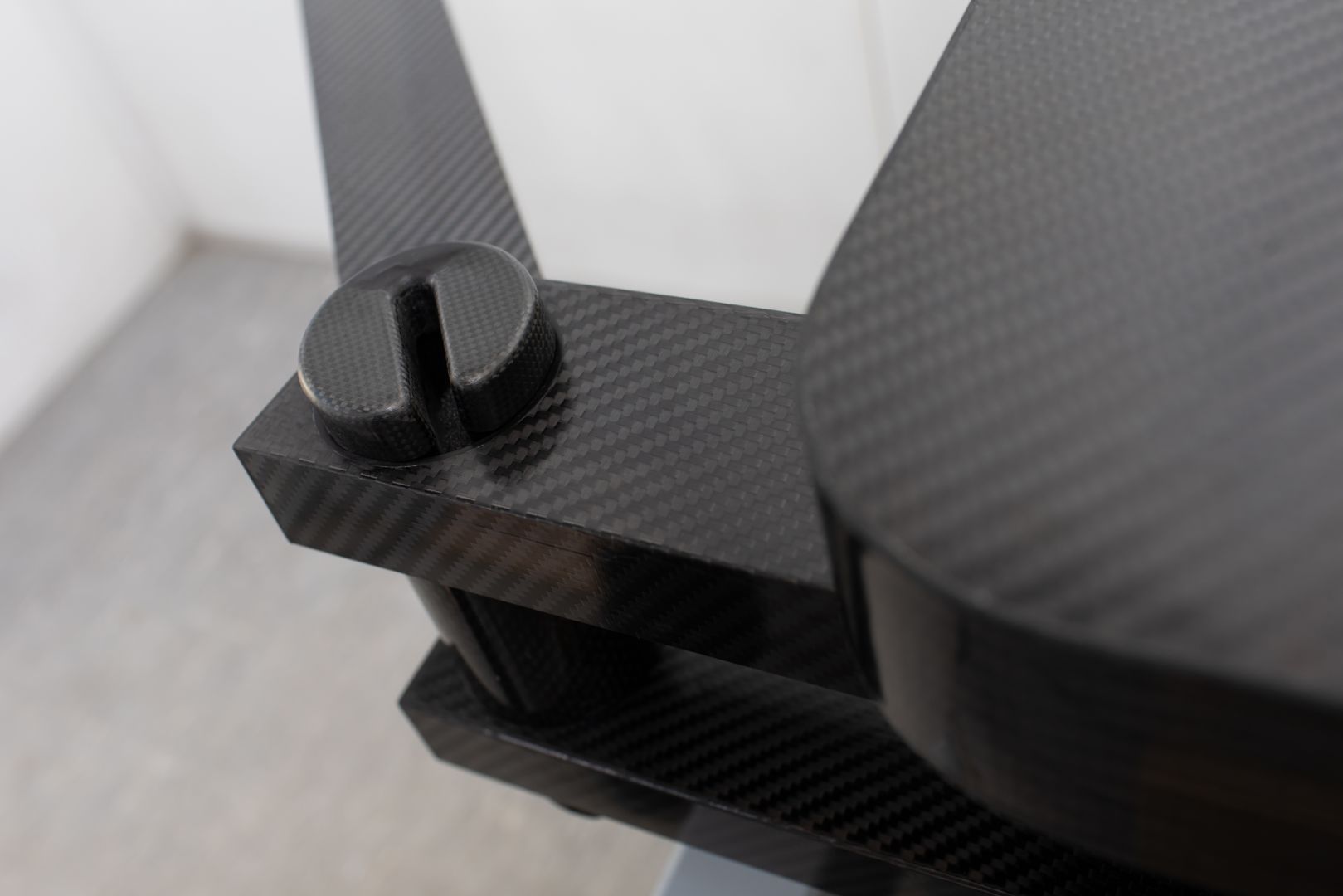

Pour chacun des composants du prototype à grande échelle, des feuilles de préimprégné en fibre de carbone en couches et de matériaux élastomères ont été découpées en forme, placées dans des moules conçus et construits par WIT-Composites, emballées sous vide et durcies à l'autoclave.

Conception de la surface de la table, des rails et des charnières

Pour la surface de la table, les principales considérations comprenaient une transparence adéquate aux rayons X, la résistance à la charge des patients aux points clés conformément aux normes EN 60601-2-46 de la CEI et aux normes ASTM pour la résistance à l'usure et la dureté de la surface. La déflexion maximale sous la charge selon la stratégie de répartition du poids était limitée à moins de 42,56 millimètres ; la capacité de charge du plateau était de 225 kilogrammes (496 livres). La déviation maximale sur le plateau se produit dans la partie centrale de la table, là où se trouverait le torse d'un patient. Cela a été causé par un vide conçu dans les composants intérieurs de la table, pour assurer la translucidité requise aux rayons X (Fig. 1).

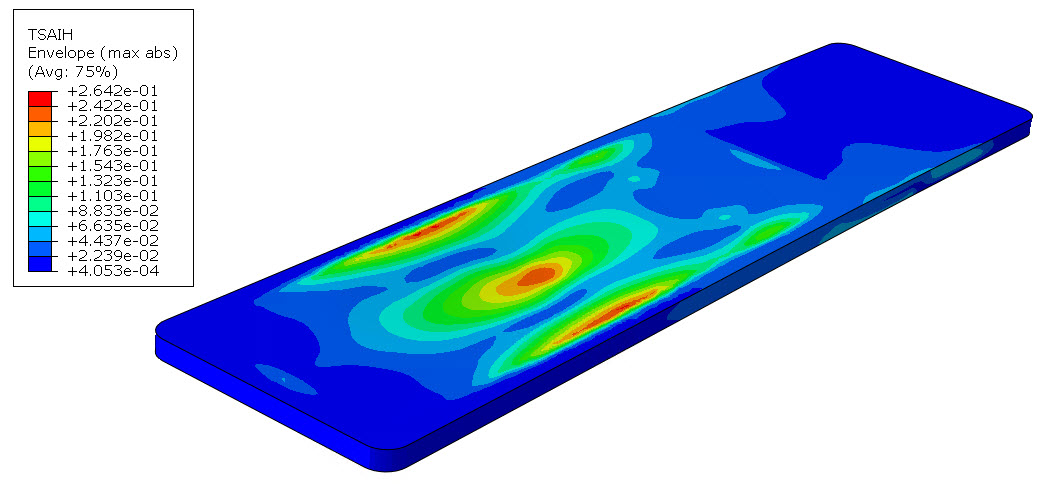

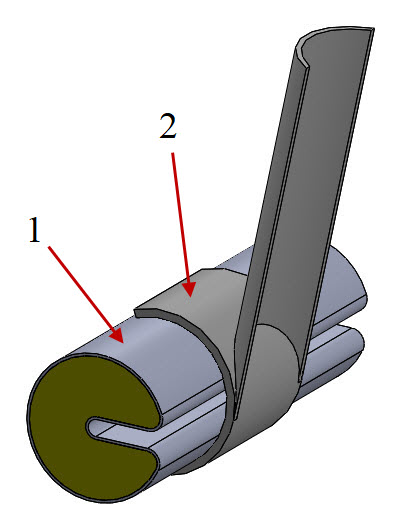

Fig. 2. Un tournant. Un bras mécanique se fixe aux rails de la table via des connecteurs à charnière spécialement conçus, en forme de personnage de jeu vidéo Pac-Man. Les charnières sont capables de glisser facilement autour des composants attachés grâce aux couches d'élastomères entre les couches de préimprégné, qui se dilatent pour se verrouiller et se contractent pour permettre le mouvement lorsque l'air est pompé dans ou retiré d'une cavité creuse. Le développement de cette charnière a été considéré comme le tournant dans la conception du système de table.

Selon Wit-Russiecki, la table elle-même était suffisamment simple à concevoir tant que les exigences mécaniques étaient respectées, car plusieurs tables médicales composites existantes sont déjà sur le marché pour servir de référence. Pour construire un système tout composite, cependant, l'équipe a requis la conception et l'ingénierie d'un ensemble de rails composites personnalisés pour chaque côté de la surface de la table, pour remplacer les rails métalliques typiques, et un certain type de système de connexion pour l'équipement médical auquel s'accrocher pendant les procédures.

Avant de construire un prototype, l'équipe de R&D a élaboré plusieurs dizaines d'idées pour différents systèmes de connexion, basées sur tout, des formes trouvées dans la nature aux charnières de porte, et a exécuté des simulations par éléments finis (FEM) pour réduire la liste aux trois choix les plus prometteurs. L'équipe a construit des moules et des prototypes physiques des trois options pour les tests afin de vérifier la capacité de charge.

Deux conceptions de connexion ont été intégrées au prototype final du système. La conception la plus efficace a été considérée comme le « tournant » de l'ensemble du projet. Appelé en interne le design « Pac-Man » en raison de sa forme, un composant cylindrique creux s'insère entre deux entretoises composites parallèles qui dépassent de l'extrémité de la table. Ce composant cylindrique forme une charnière pour connecter un bras orthopédique mobile à l'extrémité de la table (Fig. 2).

Le plus grand défi de ce composant de charnière est sa capacité à double fonction :il doit non seulement être mobile pour permettre la rotation du bras, mais il doit également verrouiller le bras en place après l'avoir déplacé dans la position souhaitée. Pour y parvenir, WIT-Composites a développé une stratégie qui utilise une pompe à air comprimé du type déjà installé sur de nombreuses tables d'opération. La majorité de la peau extérieure du composant est en préimprégné rigide ; l'empreinte de type Pac-Man à l'intérieur du cylindre est constituée d'une fine couche de préimprégné rendue élastique avec une couche d'élastomère. Un tube attaché à une pompe à air comprimé force l'air à pénétrer dans la cavité intérieure de la pièce, ce qui dilate la section élastique de la peau, la poussant contre le bras de verrouillage et empêchant tout mouvement. Lorsque l'air est libéré de la cavité, la paroi flexible se contracte, permettant le mouvement de la charnière. "La forme finale répond aux paramètres de résistance supposés et en une seconde, en utilisant de l'air comprimé, disponible dans chaque salle d'opération, l'accessoire d'opération peut être monté sur le rail latéral de la table", explique Soszyńska.

Fig. 4. Connexions composites. Cette coupe transversale de la charnière inspirée de Pac-Man (1) montre comment elle s'adapte aux instruments médicaux et aux bras orthopédiques composites (2).

En utilisant ce même composite flexible et la même conception de pompe à air, WIT-Composites a également développé un mécanisme de serrage de rail verrouillable pour permettre la stabilité des instruments médicaux le long des côtés de la table (Fig. 3 et dessin).

« La polyvalence de cette solution se caractérise par le fait qu'elle peut être utilisée comme connecteur pour les éléments tubulaires et pour les axes de charnière souvent utilisés dans les attachements orthopédiques lors de la chirurgie des jambes, du bassin ou de la colonne vertébrale », explique Soszyńska.

« Ce que nous avons obtenu, c'est qu'il n'est désormais plus nécessaire de déplacer les patients pendant l'opération », ajoute Wit-Russiecki. "Pour ce projet, nous avons dû utiliser toutes nos capacités, dans la conception des pièces et des matériaux, ainsi que dans la technologie de fabrication."

Commercialisation, nouveaux marchés

Avec une conception réussie en place, WIT-Composites vise maintenant à s'associer à un fabricant d'équipement médical pour fournir les composants composites d'une gamme de produits de table chirurgicale. Soszyńska dit que la société a commencé à démontrer la technologie à plusieurs entreprises en Europe et aux États-Unis par le biais du bureau de WIT-Composites à Las Vegas, Nevada. Malheureusement, la pandémie de coronavirus a retardé les négociations et la capacité de l'équipe à voyager et à faire la démonstration de la technologie.

Entre-temps, l'entreprise a utilisé les innovations de conception qu'elle a créées pour ce projet comme tremplin pour d'autres projets, en particulier la conception de la charnière « Pac-Man ». Par exemple, WIT-Composites développe un réservoir de stockage d'hydrogène de 150 MPa (21 755 psi) pour le programme de stockage d'hydrogène du Centre national de recherche et de développement (Varsovie, Pologne), en tant que sous-traitant de l'Institut de physique des hautes pressions à l'Académie polonaise des sciences (Varsovie). Le matériau composite flexible et la conception du connecteur à charnière développés pour le projet de table chirurgicale ont conduit au développement d'une nouvelle solution pour les tuyaux composites en fibre de carbone à enroulement filamentaire à utiliser sur les stations de ravitaillement en hydrogène. marché. Et ce projet est né de notre travail sur table médicale », explique Wit-Russiecki. Un autre objectif à long terme est de transférer la technologie des charnières de ce projet aux composants des engins spatiaux et des satellites.

Résine

- Conception de produits médicaux :trucs et astuces

- Comment améliorer l'efficacité opérationnelle de votre usine de fabrication

- Innovations en matière de fibre de carbone dans l'industrie médicale

- Comment les paiements numériques améliorent l'efficacité logistique

- La conception du squelette permet des autostructures composites plus compétitives

- Comment les pinces hydrauliques peuvent améliorer l'efficacité de la production

- Comment la réalité virtuelle peut améliorer l'ingénierie de conception

- Améliorez l'efficacité de la fabrication grâce aux services d'usinage CNC

- Tirez parti de la visualisation 3D pour améliorer vos processus de fabrication