Micro- et nano-assemblage de particules composites par adsorption électrostatique

Résumé

Ce travail rend compte d'une nouvelle technique de fabrication contrôlée de nanocomposites qui est applicable pour la conception de matériaux via une méthode de micro- et nano-assemblage. Le principe repose sur l'utilisation de l'adsorption électrostatique des particules à charge modifiée en surface via un assemblage couche par couche. La polarité et le potentiel zêta de la charge de surface ont été contrôlés à l'aide d'un polycation et d'un polyanion, tandis que la force du potentiel zêta a été contrôlée via le nombre de couches de revêtement alternées qui a été déterminée à l'aide de la mesure du potentiel zêta. Une étude systématique a été menée pour démontrer la faisabilité de l'assemblage de matériaux composites par adsorption électrostatique à l'aide d'alumine (Al2 O3 ) et de la silice (SiO2 ) composite comme modèle d'étude, qui a été réalisée en fonction du potentiel zêta de surface, du pourcentage de couverture de la surface et du temps de traitement. Le potentiel considérable de cette technique pour la conception de matériaux composites est également démontré avec un assemblage contrôlé impliquant différents matériaux sous diverses formes structurelles telles que des fibres, des moustaches, des nanofeuilles et même de l'uréthane structuré de type mousse de forme irrégulière. Les matériaux composites conçus à l'aide de cette méthode EA possèdent de bons potentiels à utiliser pour diverses applications telles que le contrôle des propriétés mécaniques, la formation de films céramiques composites, le frittage laser sélectif et la batterie métal-air rechargeable.

Introduction

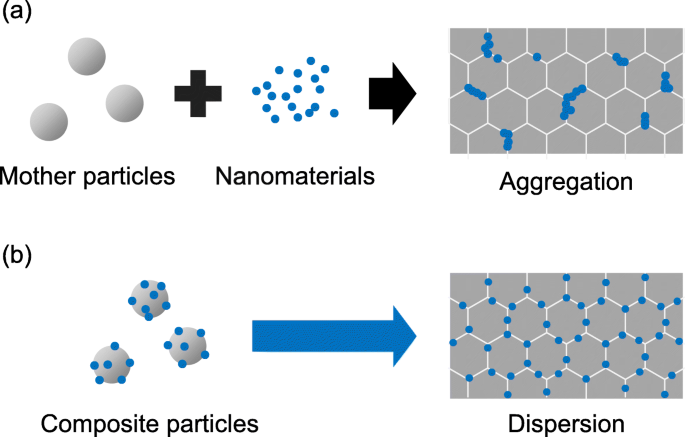

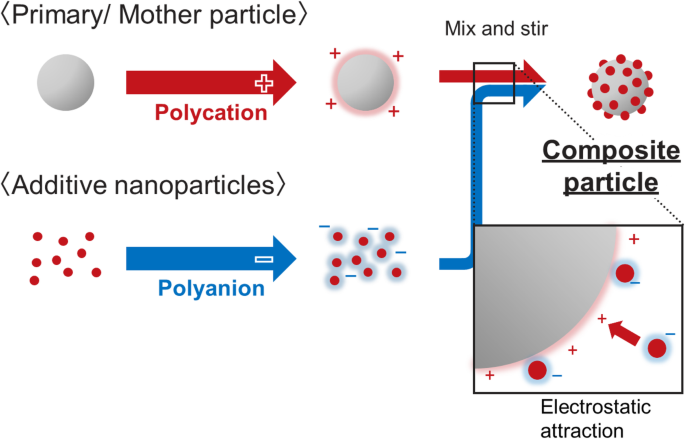

Dans la société actuelle axée sur la nano-échelle, la conception et la fabrication de la nano-architecture n'ont jamais été aussi cruciales et ont connu un développement rapide ces dernières années. Les assemblages ascendants tels que les monocouches auto-assemblées et une technique d'assemblage couche par couche (LbL) utilisant l'adsorption électronique ont suscité un grand intérêt de la part des chercheurs [1,2,3]. Cela a conduit à un nouveau concept connu sous le nom de nano-architectonique où une intégration de polymère hybride et de nano-architecture inorganique est utilisée pour la conception morphologique à l'échelle nanométrique [4]. Depuis la découverte de Decher et al., la plupart des travaux rapportés impliquaient la formation d'une ou plusieurs couches de films (revêtements) sur les surfaces et se concentraient sur l'ingénierie moléculaire de surface [5, 6], les polymères conjugués, les bio-composants, le graphène , et le fullerène [7]. La méthode LbL a ouvert un potentiel important pour le développement de matériaux avancés nécessitant une conception précise, tels que des noyaux-coquilles pour l'administration de médicaments et des cristaux photoniques, ainsi que des molécules fonctionnelles sélectives [8, 9]. Cependant, l'assemblage contrôlé de micro- et nanoparticules à l'aide d'une technique d'adsorption électrostatique est rarement rapporté [10]. Mo et al. ont démontré l'assemblage d'hémisphères creux à base de nanotiges de ZnO en utilisant la thermolyse hydrothermale du précurseur de Zn en présence de 2 g de polymère à longue chaîne avec un grand groupe latéral, le poly(sodium 4-styrènesulfonate) (PSS) [11]. Ils ont mentionné que la présence d'une longue chaîne soluble dans l'eau avec un grand groupe latéral est cruciale pour la formation de la structure assemblée unique qui se compose d'hémisphères creux. On dit que la longue chaîne favorise le regroupement des particules colloïdales secondaires qui conduiraient à une cristallisation et une dissolution ultérieures limitées dans l'espace. En utilisant le même concept, il est également démontré qu'il est possible de fabriquer des coques polymères tridimensionnelles en utilisant des noyaux constitués d'un modèle colloïdal soluble par Decher [12, 13] et Caruso et al. [14]. Leurs travaux ont jeté les bases d'une conception plus matérielle utilisant la méthode EA. Il est également rapporté que la taille et la densité des nanostructures d'un matériau appliquées au cours de la bio-ingénierie pourraient spécifiquement induire les propriétés biologiques souhaitées [15, 16]. Visalakshan et al. ont rapporté une formation contrôlée polyvalente et évolutive de particules d'Au liées de manière covalente sur une couche intermédiaire de polyméthlyoxazoline déposée par plasma avec une nano-topographie bien définie qui pourrait être appliquée aux technologies liées à l'ingénierie des biomatériaux [15]. Dans un autre travail rapporté par Li et al., ils ont démontré la faisabilité d'obtenir des microsphères bifonctionnelles constituées de Fe2 O3 (noyau) et SiO2 (coquille) avec des nanoparticules d'Au adsorbées sur la surface par interaction avec la polyéthylèneimine via la méthode LbL. Le composite hybride bifonctionnel a présenté d'excellentes performances catalytiques en réduction organique et inorganique tout en possédant une propriété superparamagnétique qui a permis une séparation efficace à l'aide d'un champ magnétique [17]. Les travaux susmentionnés ont en outre souligné l'importance du micro- et du nano-assemblage pour la génération de propriétés souhaitées pour diverses applications fonctionnelles avancées. Dans la perspective d'une fabrication à grande échelle, Hueckel et Sacanna ont décrit une méthode de réaction de mélange et de fusion qui permet une production de masse rapide de colloïdes noyau-enveloppe anisotropes à l'aide d'un auto-assemblage électrostatique [18]. Dans la méthode LbL, malgré l'application possible de particules/colloïdes non chargés, les chargées restent toujours la méthode couramment utilisée à travers l'assemblage de polyélectrolyte multicouche [19]. Outre l'utilisation des polyélectrolytes, le potentiel zêta peut également être contrôlé en ajustant le pH en fonction du matériau utilisé dans la formation composite [20, 21]. L'application séquentielle de polyélectrolyte de charge opposée pourrait augmenter la force de charge de surface ainsi que la stabilité des revêtements de polyélectrolyte, ce qui peut être déterminé en utilisant la mesure du potentiel zêta [13, 22]. Lorsque le potentiel zêta d'une particule à charge de surface modifiée est équivalent ou supérieur à +/- 40 µmV, il est rapporté qu'il est suffisant pour obtenir une bonne interaction électrostatique stable pour éviter l'agglomération et rester sous forme colloïdale [21, 23]. Malgré les progrès et le développement de la méthode LbL, son utilisation pour la conception de matériaux et de composites est rarement signalée malgré son énorme potentiel. Par conséquent, dans ce travail, nous avons non seulement démontré une méthode facile et plus supérieure pour obtenir un mélange de matériaux homogène à l'aide de la méthode EA, mais nous avons également réalisé la faisabilité de la conception de matériaux composites qui franchissent les frontières entre les matériaux et la forme. Le potentiel de la méthode EA a été élargi en démontrant la faisabilité de cette méthode pour la décoration des additifs souhaités sur des matériaux à structure irrégulière tels que la mousse d'uréthane, le nitrure de bore en forme de feuille (BN) et les matériaux structurés en forme de tige. Comme pour les méthodes de mélange classiques telles que le broyage mécanique, c'est souvent le cas où la structure du précurseur est soit dégénérée soit altérée en raison de l'impact volatil et de la génération de chaleur. De plus, il se produit également une agglomération du mélange qui affecterait alors les propriétés finales des matériaux composites [21, 24, 25]. Pour surmonter ce problème, une méthode de conception précise à l'échelle nanométrique de matériaux est indispensable pour accélérer la fabrication de précision avancée. La figure 1 est un schéma qui montre la comparaison des microstructures qui pourraient être obtenues via une méthode de fraisage mécanique conventionnelle avec l'occurrence d'agrégation par rapport à une nouvelle décoration homogène de matériaux composites via la méthode EA. Une microstructure bien répartie pourrait être obtenue en utilisant les matériaux composites décorés de manière homogène pour générer les propriétés souhaitées à partir d'un matériau composite fonctionnel. Dans un récent travail rapporté, une décoration homogène de nanoparticules d'oxyde d'indium et d'étain (ITO) à la surface du poly(méthacrylate de méthyle) (PMMA) a été démontrée à l'aide de la méthode EA. Les poudres composites ITO-PMMA obtenues ont ensuite été utilisées pour fabriquer une pastille présentant une bonne transparence dans le domaine de la lumière visible et un effet de protection contre la lumière IR contrôlable [21]. Par conséquent, un aperçu clair de la méthode EA pour le micro- et le nano-assemblage est essentiel pour souligner la faisabilité et le potentiel de cette technique pour la conception de matériaux. Le principe fondamental de ce nouveau travail est illustré sur la figure 2 où le contrôle de la charge de surface est effectué à l'aide de polyélectrolytes (polycation et polyanion) afin de permettre une décoration homogène des particules d'additif souhaitées sur la particule primaire/mère. En utilisant la force d'attraction, des nanocomposites avec une homogénéité significative pourraient être obtenus quelle que soit la complexité structurelle. La préservation des nanostructures primaires et secondaires telles que les nanofibres et les nanotiges pourrait être obtenue par rapport à la méthode de broyage mécanique classique qui détruirait leur structure morphologique d'origine. En termes de coût de fabrication, la méthode EA est également une méthode plus rentable. Freymann et al. a également souligné que la méthode EA est une excellente méthode d'assemblage ascendante pour la fabrication de cristaux photoniques, par opposition aux approches descendantes extrêmement coûteuses [8]. La faisabilité démontrée de la conception composite nano-architecturale démontrée dans ce nouveau travail pourrait être une plate-forme utile pour diverses applications en raison de sa compétitivité et de sa simplicité. La formation à température ambiante et l'homogénéité supérieure de cette méthode présentent un avantage significatif pour une technologie de fabrication précise à base de poudre telle que le dépôt par aérosol [25], la technologie d'impression 3D céramique et le frittage laser de fabrication additive [26, 27]. L'applicabilité de cette méthode EA à des applications pratiques utiles est également démontrée dans nos travaux récemment publiés sur le blindage contre la lumière IR [21], le contrôle des propriétés mécaniques du composite d'alumine à base de carbone [24] et la batterie rechargeable Fe-air [20].

Comparaison des microstructures obtenues à l'aide de a méthode de fraisage mécanique conventionnelle et b nouvelle technique d'adsorption électrostatique pour la fabrication de matériaux composites

Schéma de l'ajustement de la charge électrostatique de surface à l'aide d'un polycation et d'un polyanion pour la particule composite de formation

Procédures expérimentales

Formation d'Al2 O3 -SiO2 Particules composites

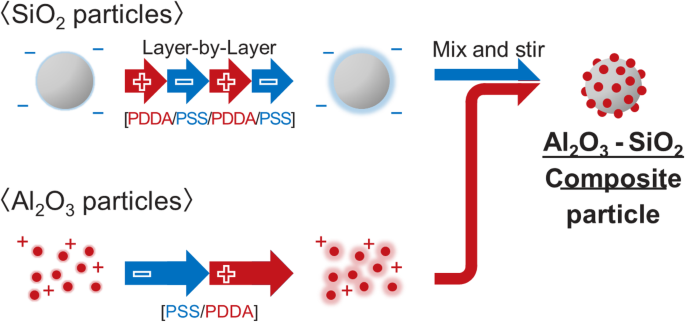

Les expériences ont été réalisées en utilisant du SiO2 sphérique monodispersé disponible dans le commerce particules (diamètre moyen des particules 8,8 μm, Ube EXSYMO) et de l'alumine (Al2 O3 ) particules (taille moyenne des particules 100 nm, Taimei Chemical Co., Ltd.). Le polycation et le polyanion utilisés étaient respectivement le chlorure de polydiallyldiméthylammonium (PDDA) (poids moléculaire moyen 100 000 à 200 000, Sigma-Aldrich) et le styrènesulfonate de polysodium (PSS) (poids moléculaire moyen 70 000, Sigma-Aldrich). Le principal SiO2 les particules ont été immergées dans les polyélectrolytes dans l'ordre PDDA, PSS, PDDA et PSS pour induire une charge de surface négative. Quant à l'Al2 O3 particules, la charge de surface a été préparée par immersion dans PSS et PDDA afin d'obtenir une charge de surface positive. Le potentiel zêta de surface a été contrôlé par un revêtement multicouche répétitif par procédé LbL [12, 13, 28]. Enfin, la suspension de SiO2 et Al2 O3 les particules avec le potentiel zêta opposé ont été mélangées. Le pH de la solution préparée était d'environ 7-8 (neutre). Lorsque du PDDA ou du PSS a été ajouté dans une solution aqueuse, le pH de la solution a changé à environ 5,5 et 6,8, respectivement. Après l'ajout de PDDA et de PSS, les solutions ont ensuite été lavées et rincées plusieurs fois (jusqu'à quatre fois) pour éliminer l'excès de PDDA et de PSS de la solution. Après lavage et rinçage, le pH est revenu à un pH d'origine d'environ 7-8. Bien que la suspension obtenue soit stable plusieurs jours, elles ont été utilisées pour le montage électrostatique quelques heures après préparation. Des particules plus petites chargées électrostatiquement (secondaires) ont été attirées vers et fixées sur les particules plus grosses (primaires) formant les particules nano/micro-composites. Le schéma du processus global de fabrication de l'Al2 O3 -SiO2 les particules composites sont illustrées à la Fig. 3. L'Al2 O3 et SiO2 les particules composites ont été mélangées et agitées pendant jusqu'à 180 min pour permettre une adsorption complète. Dans l'étude du contrôle de couverture, la quantité d'adsorption de particules a été ajustée en modifiant le rapport de mélange des précurseurs à l'aide de la formule ci-dessous :

$$ {W}_a=C{V}_a{\rho}_a\frac{W_m}{\rho_m{V}_m} $$ (1)

Schéma d'un Al2 O3 -SiO2 formation de particules composites après le processus de revêtement couche par couche de PDDA et PSS

W un est la quantité de particules ajoutée (g), C est le taux de couverture des particules secondaires sur les particules primaires (C = S un /S m ; S un est la section transversale [m 2 ] des particules additives tandis que S m est la surface des particules primaires [m 2 ]), V un est le volume d'une particule additive [m 3 ], ρ un est la densité de particules additives [g/m 3 ], W m est la quantité de particules primaires [g], ρ m est la densité des particules primaires [g/m 3 ], et V m est le volume d'une particule primaire [m 3 ]. Dans cette étude, la quantité de particules additives a été ajustée à 25, 50 et 75 % de couvertures de surface d'une quantité constante de SiO2 primaire. particules. L'estimation de la couverture de l'Al2 O3 -SiO2 Le composite obtenu a également été calculé à partir des images SEM et présenté dans le tableau 1. Dans une autre étude sur l'effet du temps de dépôt au cours du processus de réaction, la durée pour Al2 O3 et SiO2 la formation de particules composites a été étudiée à des intervalles de 5, 15 et 60 min avec une couverture constante de 25 %.

Formation de SiO2 -SiO2 Particules composites avec contrôle de la taille

Dans cette enquête, afin de démontrer la faisabilité de la conception d'un composite constitué du même matériau mais de tailles différentes, SiO2 avec des tailles de particules de 1, 4 et 16 µm (Ube EXYMO) ont été utilisées. Comme pour le primaire SiO2 16 μm particules, un revêtement LbL de PDDA/PSS/PDDA/PSS a été réalisé tandis que pour le secondaire plus petit 1- et 4-μm SiO2 particules, un revêtement LbL de PDDA/PSS/PDDA a été réalisé. Les suspensions ont ensuite été mélangées et agitées en conséquence.

Formation de diverses combinaisons composites à l'aide de la méthode EA

Afin de démontrer davantage la faisabilité et la flexibilité de cette nouvelle méthode de conception composite impliquant divers matériaux et formes, des matériaux tels que l'Al2 O3 , le polyméthacrylate de méthyle (PMMA), le nanotube de carbone (CNT), le nitrure de bore (BN), la fibre de carbone et le carbure de silicium (SiC) sous forme structurelle de fibre, de whisker, de nanofeuille et une structure irrégulière semblable à une mousse ont été utilisés pour former les composites via la méthode EA. Selon le matériau, la modification de la charge de surface diffère. Pour Al2 O3 et SiO2 qui possèdent respectivement une charge de surface positive et négative, PSS et PDDA ont été utilisés pour induire la charge opposée jusqu'à ce que le potentiel zêta soit supérieur à +/- 40 µmV avant l'assemblage électrostatique. Pour les matériaux présentant un potentiel zêta faible ou négligeable, tels que le PMMA, les microsphères de carbone, le CNT, le BN, la fibre de carbone, le SiC et l'uréthane, une couche initiale de tensioactif, le désoxycholate de sodium (SDC), a été utilisée pour enrober et induire une charge de surface négative. en surface suivi du PDDA. Plusieurs couches alternées de PDDA et de PSS ont été ajustées jusqu'à ce que le potentiel zêta soit supérieur à +/- 40 µmV avant le mélange pour permettre l'assemblage électrostatique. Par exemple, afin d'obtenir un composite constitué de carbone-microsphère-Al2 O3 , la surface de la particule primaire Al2 O3 a été chargé en surface modifié à l'aide de PSS pour induire une charge de surface négative. Comme pour les microsphères de carbone secondaires, un revêtement initial de SDC a été réalisé et suivi de PDDA afin de générer un potentiel de surface zêta positif. Si le potentiel zêta est inférieur à + 40 mV, une alternance de revêtement de PSS/PDDA est réalisée pour obtenir un potentiel de surface plus élevé et plus stable pour l'ensemble électrostatique. Ensuite, l'Al2 modifié chargé en surface O3 et une solution aqueuse de microsphères de carbone ont été mélangées et agitées afin de favoriser le processus d'adsorption électrostatique. Une approche similaire a été appliquée au PMMA, au CNT, au BN, à la fibre de carbone, au SiC et à l'uréthane avant le processus d'assemblage électrostatique.

Méthode, observation morphologique et mesure

Un homogénéisateur à ultrasons (QSonica, LLC., Q 700) a été utilisé pour disperser les particules agglomérées dans une solution. Un lyophilisateur (FDU-1200, Tokyo Science Instrument Co., Ltd.) a été utilisé pour sécher la suspension de particules composites obtenue. Les morphologies obtenues après EA ont été observées à l'aide d'un microscope électronique à balayage par émission de champ S-4800 (FE-SEM, Hitachi S-4800). Le potentiel zêta a été mesuré à l'aide d'un équipement de mesure d'Otsuka Electronics Co. Ltd., ELSZ-1 et Micro Tech Nission, ZEECOM Co. Ltd.

Résultats et discussion

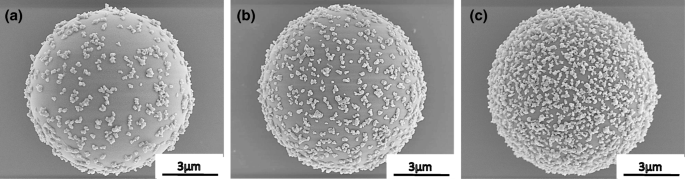

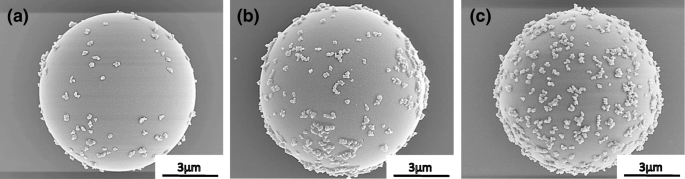

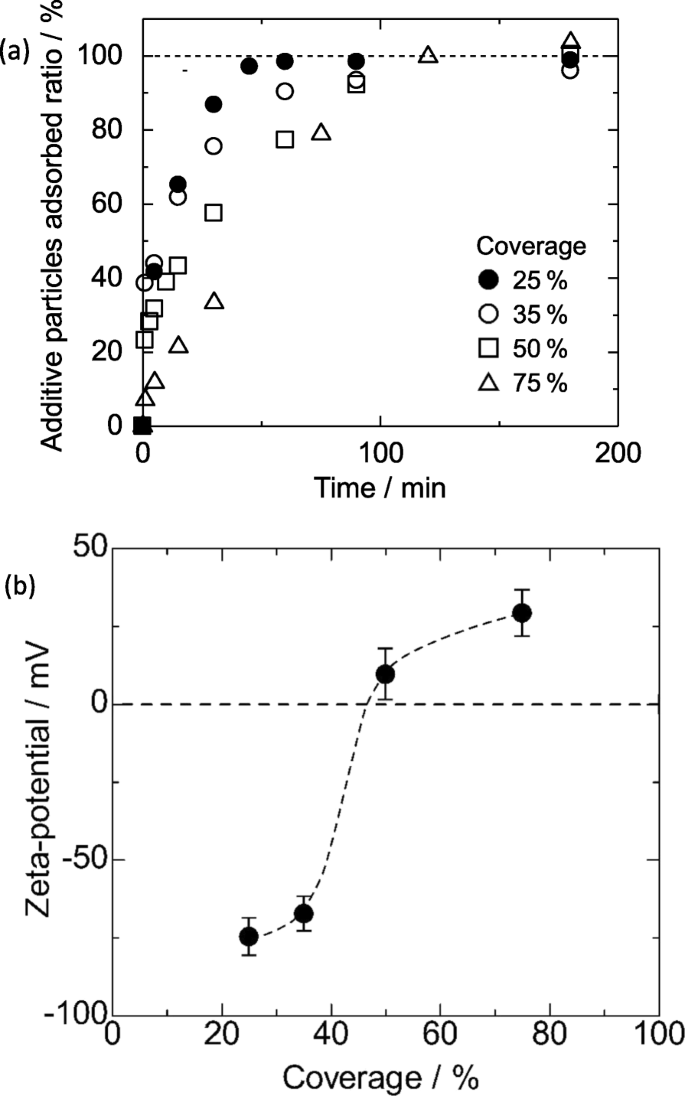

La figure 4 montre les images SEM de l'Al2 obtenu O3 -SiO2 particules composites avec des couvertures différentes de 25, 50 et 75 %, respectivement. On peut clairement observer que l'Al2 O3 les nanoparticules sont réparties de manière homogène sur toute la surface du SiO2 particule. A partir des images SEM, la quantité d'Al2 O3 particules adsorbées à la surface du SiO2 particules a été calculée et est résumée dans le tableau 1. D'après les résultats obtenus, les valeurs de couverture estimée mesurées sont approximatives par rapport aux couvertures cibles prévues de 25, 50 et 75 %. Ce résultat montre qu'en utilisant cette nouvelle méthode EA, la couverture a pu être contrôlée en ajustant la quantité de particules additives tout en maintenant une très bonne couverture homogène où l'Al2 secondaire O3 les particules sont réparties uniformément à la surface du SiO2 primaire particule sans aucun signe d'agglomération ou de plaques concentrées. Dans l'étude séparée du temps de réaction pendant le mélange et l'agitation, les images SEM des particules composites (couverture de 25 %) obtenues après 5, 15 et 60 min sont présentées sur la figure 5. La quantité de particules d'additif déposées sur le primaire SiO2 particule a augmenté avec le temps. Il est à noter que même à un court temps de mélange et d'agitation de 5 min, les particules d'additif semblent être réparties uniformément sur la surface de SiO2 particules (non agglomérées). Avec des temps de mélange et d'agitation prolongés de 15 et 60 min, la quantité d'Al2 déposée O3 augmenté en conséquence. Après 60 min, la quantité d'Al2 O3 particules obtenues sur SiO2 est similaire à celui obtenu dans la couverture de distribution de 25 % mentionnée ci-dessus. Ceci montre que le dépôt de particules de la méthode EA dépend du temps de réaction (mélange et agitation). Le comportement global de dépendance temporelle de Al2 O3 adsorption sur SiO2 pour différents rapports de couverture ainsi que le potentiel zêta mesuré sont résumés dans la Fig. 6. À partir de la Fig. 6a, afin d'obtenir une couverture de 25 %, le temps nécessaire pour atteindre un plateau de dépôt est de 60 min tandis que ceux avec une couverture de surface plus élevée sont nécessaires un temps prolongé jusqu'à 180 min. Le retard de dépôt est causé par l'augmentation de Al2 O3 suspension de particules conduisant à l'augmentation d'Al2 O3 adsorption sur SiO2 qui a entraîné par la suite l'apparition d'un effet d'encombrement stérique [5, 29]. À partir de la figure 6b, on peut voir que le potentiel zêta apparent de Al2 O3 -SiO2 le composite est progressivement passé du négatif au positif avec l'augmentation de l'additif Al2 O3 couverture de particules. Comme le montant d'Al2 chargé positivement O3 particules adsorbées sur SiO2 augmenté, le potentiel zêta positif de la surface a également augmenté, ce qui a généré un effet de blindage empêchant l'Al2 ultérieur O3 à adsorber sur SiO2 et provoque le retard de dépôt. La distribution homogène d'Al2 chargé positivement O3 particules à la surface de SiO2 à presque la même distance entre chaque Al2 O3 particule a entraîné la génération de l'effet stérique que l'on pense être équivalent à celui du SiO2 chargé négativement particule. Par conséquent, cela se traduit par l'obtention d'un point iso-électrique. Dans les travaux rapportés par Xu et al., ils ont rapporté une observation presque similaire où, en contrôlant la densité de charge du polyélectrolyte, la rugosité du film membranaire et la variation de distance par rapport au substrat ainsi que l'importance des restrictions stériques de l'ion à l'ion l'espacement dans l'appariement des polyélectrolytes a été montré [30].

Images SEM de l'Al2 O3 -SiO2 particules composites avec une couverture différente de a 25, b 50, et c 75 %, respectivement

Images SEM de l'Al2 O3 -SiO2 particules composites qui ont été mélangées et agitées pendant a 5, b 15, et c 60 min, respectivement, avec une quantité de particules additives fixe de 25 % de couverture

un Comportement de dépendance temporelle de Al2 O3 adsorption sur SiO2 particule pour divers rapports de couverture de suspension. b Potentiel zêta de Al2 O3 -SiO2 particules composites obtenues en utilisant un pourcentage de couverture variable. Trois échantillons indépendants ont été préparés et une moyenne de cinq mesures a été effectuée pour obtenir l'écart type

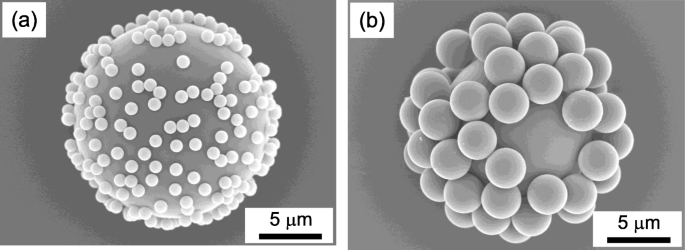

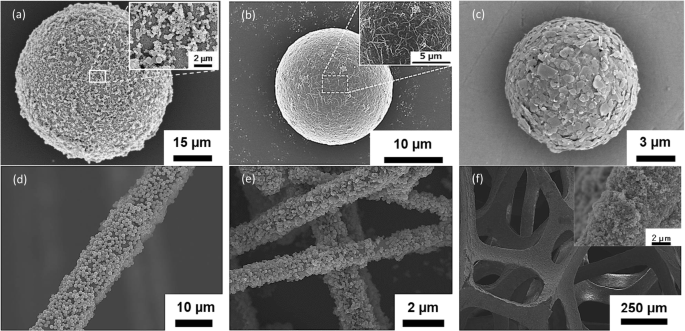

Dans la démonstration de la formation de particules composites constituées du même matériau mais de tailles différentes, il est également important d'ajuster le potentiel zêta de surface en ajustant le nombre de revêtements polyélectrolytiques alternés. Fichier supplémentaire 1 :La figure S1 montre l'augmentation progressive du potentiel zêta avec le nombre de revêtements PDDA et PSS en alternance. Le potentiel zêta a augmenté d'un facteur d'environ - 30 à - 60 mV après quatre couches de revêtement. Les images SEM du SiO2 les particules composites sont illustrées à la Fig. 7, qui montrent une excellente distribution de sous-micro SiO2 particules sur un SiO2 de 16 μm particule. Sur la figure 7a, SiO2 sous-micronisé des particules d'environ 1 μm sont réparties de manière homogène sur la surface d'un SiO2 de 16 μm particule tandis que dans la Fig. 7b, SiO2 plus gros des microparticules d'environ 4 µm sont bien réparties de manière similaire. Cela montre qu'en ajustant la force de la charge de surface, des particules d'additifs plus grosses pourraient également être utilisées pour la fabrication de matériaux composites via la méthode EA. Pour démontrer davantage la faisabilité et l'applicabilité de cette nouvelle méthode, divers matériaux tels que Al2 O3 , PMMA, CNT, BN, fibre de carbone, SiC et uréthane impliquant diverses formes telles que la fibre ainsi que les trichites et la mousse à structure irrégulière ont été utilisés pour la formation du composite. Les morphologies des composites obtenus sont montrées sur la figure 8 indiquant une décoration homogène des particules additives souhaitées sur diverses particules primaires et charpentes via la méthode EA. Dans les Fig. 8a–c, la décoration de différentes structures telles que des microsphères de carbone, des CNT à rapport d'aspect élevé et des nanofeuillets de BN sur différents matériaux constitués d'Al2 O3 , PMMA et SiO2 microsphère sont représentés respectivement. D'autre part, le décor homogène de SiO2 et Al2 O3 des nanoparticules sur des structures non sphériques et irrégulières ont été démontrées sur de la fibre de carbone, des whiskers de SiC et de la mousse d'uréthane, comme le montre la figure 8d–f respectivement. Par conséquent, ce travail unique a démontré une nouvelle technique de micro- et nano-assemblage contrôlé qui a un énorme potentiel pour la conception de matériaux couvrant divers matériaux ainsi que des dimensions morphologiques qui pourraient avoir un impact influent sur le développement et la conception de matériaux composites pour la fabrication de précision. les technologies. Les limites de la méthode EA sont la préparation aqueuse préalable d'un matériau ayant une densité supérieure à celle de l'eau (1 g/cm 3 ), la difficulté de la production à grande échelle et l'exigence de nettoyages multiples afin d'éliminer les polyélectrolytes en excès de la solution. Cependant, à partir de ce projet, un système avancé de modification de charge de surface de précurseurs à grande échelle a été développé pour une production à grande échelle de nano-assemblage de matériaux avancés à l'aide d'un équipement personnalisé avec surveillance en temps réel. Cet équipement permet le contrôle et l'altération du potentiel zêta de charge de surface (positif/négatif) d'une solution aqueuse de grand volume (environ 10 l) contenant les matériaux précurseurs de départ désignés. Après avoir atteint le potentiel zêta souhaité, les matériaux de départ modifiés chargés en surface sont mélangés pour favoriser l'adsorption électrostatique ultérieure afin de générer le matériau composite souhaité.

Images SEM du SiO2 particules composites constituées de a 1 μm de SiO2 particules et b 4-μm SiO2 particules décorées sur un SiO de 16 μm2 particule par la méthode EA qui a démontré une distribution homogène

Images SEM des composites nano et micro-assemblés obtenus par la méthode EA. un microsphères de carbone-Al2 O3 , b CNT-PMMA, c BN-SiO2 , d SiO2 -fibre de carbone, e Al2 O3 -SiC moustache, et f Al2 O3 -mousse d'uréthane

En utilisant la méthode EA rapportée dans ce travail, divers matériaux composites ont été fabriqués et rapportés par notre groupe pour des applications telles que les propriétés mécaniques contrôlées du composite de carbone à base d'alumine [24], la formation rapide à température ambiante de films céramiques composites par dépôt d'aérosol [25 ], la propriété de protection contre la lumière infrarouge contrôlée du composite polymère PMMA-ITO [21] et la batterie rechargeable Fe-air [20]. Dans un travail récent impliquant la fabrication d'un composite à matrice polymère PMMA avec des nanoparticules d'ITO, une pastille composite PMMA-ITO qui a démontré une bonne transparence dans la région de la lumière visible tout en permettant le contrôle de l'effet de protection contre la lumière IR en contrôlant la quantité d'incorporation de nanoparticules d'ITO a été rapporté [21]. Par conséquent, outre les matériaux inorganiques, cela montre que la méthode d'assemblage électrostatique peut également être appliquée aux matériaux polymères.

Conclusions

La faisabilité de contrôler la couverture de la particule additive sur une particule primaire dans une fabrication composite est démontrée dans ce nouveau travail. Le travail expérimental fondamental a été réalisé par décoration d'Al2 O3 nanoparticules sur SiO2 microparticules en fonction de la surface couverte et du temps de réaction. La décoration de contrôle avec des couvertures de surface de 25, 50 et 75 % a également été démontrée en ajustant la quantité d'additif et le temps d'EA. Vers l'avancement de la conception de matériaux à l'échelle nanométrique, nous avons également démontré la faisabilité de réaliser des micro- et nano-assemblages de composites de particules sur une large gamme de matériaux avec diverses structures morphologiques à température ambiante à l'aide d'une méthode EA. Une homogénéité supérieure avec une couverture de surface contrôlable est également démontrée dans ce nouveau travail. Les applications possibles des matériaux composites fabriqués à l'aide de la méthode EA sont le frittage laser sélectif, le dépôt par aérosol de films céramiques composites, les matériaux de protection IR et la batterie métal-air rechargeable. Les résultats systématiques de ce travail pourraient constituer une plate-forme pour la conception de matériaux à l'échelle nanométrique vers une nanofabrication plus sophistiquée à l'avenir.

Disponibilité des données et des matériaux

Toutes les données générées ou analysées au cours de cette étude sont incluses dans cet article publié [et ses fichiers d'informations supplémentaires].

Abréviations

- BN :

-

Nitrure de bore

- CNT :

-

Nanotube de carbone

- EA :

-

Adsorption électrostatique

- PDDA :

-

Chlorure de polydiallyldiméthylammonium

- PMMA :

-

Polyméthacrylate de méthyle

- PSS :

-

Styrènesulfonate de polysodium

- SEM :

-

Microscope électronique à balayage

- SiC :

-

Carbure de silicium

Nanomatériaux

- Vers Cloud Infinity et au-delà

- Entrée et sortie de base C#

- Capteur de température Python et Raspberry Pi

- Béton intelligent utilisant des nanoparticules

- Vert et durable :matériaux composites respectueux de l'environnement

- Comprendre l'ingénierie composite et la fibre de carbone

- Python Renommer le fichier et le répertoire à l'aide de os.rename()

- Élimination par adsorption des ions cuivre (II) d'une solution aqueuse à l'aide d'un nano-adsorbant de magnétite à partir de déchets de broyage :synthèse, caractérisation, adsorption et modél…

- Synthèse facile de composite CuSCN coloré et conducteur revêtu de nanoparticules CuS