Optimisation statistique des conditions du procédé d'électrofilage sol-gel pour la préparation de faisceaux de nanofibres de polyamide 6/66

Résumé

Les nanofibres polymères sont largement étudiées dans l'industrie textile car avec elles, il est possible d'obtenir une grande variété de fonctionnalités. Dans cet article, des solutions de polyamide 6/66 (PA 6/66) à différentes concentrations (12, 17 et 22% en poids) ont été préparées pour obtenir des nanofibres via le processus d'électrofilage de base qui ont été caractérisés par un microscope électronique à balayage (MEB) et la productivité. Ensuite, des faisceaux de nanofibres ont été produits en utilisant le procédé sol-gel d'électrofilage, qui ont été caractérisés par SEM et test de traction. D'après les résultats de l'optimisation statistique basée sur une analyse de variance à sens unique (ANOVA) avec Tukey HSD post hoc, il a été constaté que les faisceaux de nanofibres avec une productivité plus élevée (1,39 ± 0,15 mg/min), un rapport d'étirage (9,0 ± 1,2) et la résistance à la traction (29,64 ± 7,40 MPa) a été obtenue avec une concentration de 17 %. Enfin, une caractérisation thermique par calorimétrie différentielle à balayage (DSC) a été effectuée, trouvant la preuve d'un T g et T m réduction des nanofibres par rapport aux pastilles et faisceaux de nanofibres PA 6/66.

Contexte

Le nylon est un polymère classé comme polyamide qui a été découvert par Wallace Hume Carothers en 1934; il est produit sous forme de fibre et de plastique en fonction des conditions de traitement [1]. Commercialement, il existe différents types de nylon, nylon 6, nylon 66, nylon 6, 10, etc., ayant en commun la fonction amide (-CO-NH-) [2]. Ce polymère est utilisé pour produire des films soufflés et des monofilaments par des procédés de filage, et il peut être copolymérisé. C'est le cas du nylon 6/66 qui est produit à une température de fusion inférieure à celle du nylon 6. Au cours des dernières années, le nylon a été utilisé dans de multiples applications telles que les bas pour femmes, les parachutes, les fermetures à glissière, les lignes de pêche, les voiles de mariée, les tapis. , cordes musicales et corde [3].

Les procédés classiques de transformation des filaments et des fils de nylon sont le filage humide, le filage à sec et le filage sur gel et permettent de fabriquer des filaments de 20 à 400 µm de diamètre [4]. Ces procédés, qui sont réalisés à partir de solutions polymériques, dépendent de la concentration, car leur variation affecte le taux d'étirage et par conséquent les propriétés mécaniques des fibres [5].

Le procédé d'électrofilage [6] est utilisé, même à l'échelle nanométrique, pour obtenir des fibres de nylon de plus petit diamètre [7]. Il permet également de fabriquer des nanofibres polymères avec des polarités, des porosités et des diamètres réglables qui peuvent en outre être adaptés à une grande variété de tailles et de formes. En outre, en utilisant cette technique, il est possible de contrôler les propriétés, la fonctionnalité et la composition des nanofibres à travers la concentration en polymère et les paramètres d'électrofilage [8]. Ramkrisna et al. [9] affirment que le résultat morphologique du procédé d'électrofilage présente une forte dépendance à la concentration, de manière similaire aux procédés de filage conventionnels [5] ; étant donné qu'une concentration plus élevée conduit à une viscosité plus élevée dans la solution de polymère, pour cette raison, l'étude de cet article évalue la concentration du polymère comme variable unique dans une conception unifactorielle. Ceci est important pour évaluer la possibilité d'être réalisé à l'échelle industrielle.

Les nanofibres polymères obtenues par électrofilage peuvent être utilisées dans de nombreux domaines de l'industrie :échafaudages, capteurs, filtres, membranes, batteries, vêtements de protection, pansements et catalyseurs [10]. Dans le domaine du textile, les nanofibres sont utilisées pour obtenir des fonctionnalités spécifiques telles que les tissus autonettoyants, les anti-virus et les bactéries, le contrôle de la température, les capteurs et les filtres [11]. En outre, d'autres applications textiles ont été signalées comme les vêtements antibactériens [12], les pansements [13] et les vêtements de protection [14] grâce à leurs propriétés chimiques et leur résistance mécanique.

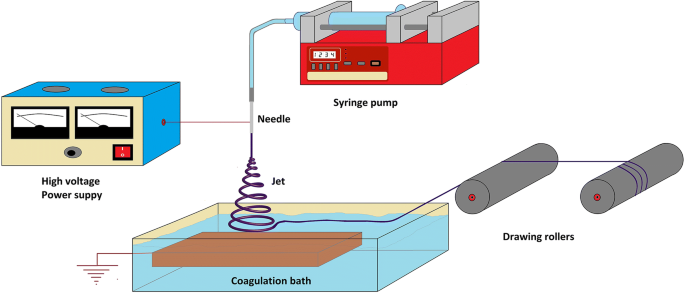

D'autres recherches, liées au procédé d'électrofilage, l'ont adapté à un bain de coagulation et à des cylindres de traction pour développer le procédé sol-gel d'électrofilage (voir Fig. 1). Avec ce dernier, des faisceaux de nanofibres d'alcool polyvinylique (PVA) ont été caractérisés, produits et appliqués comme renfort secondaire dans des pâtes de ciment Portland ultra-fines, réduisant la rétraction et la largeur des fissures aux premiers âges de la prise [15]. Dans un article publié par Wu et al. [16], ils ont préparé et caractérisé des nanofibres agrégées de polyamide 6/66, par le procédé d'électrofilage, en utilisant deux rouleaux collecteurs qui tournaient à une vitesse de 300 tr/min. Ils ont déclaré que les fibres obtenues ont un large éventail d'applications dans les échafaudages tissulaires, le renforcement composite et les capteurs ultrasensibles [17]. En utilisant une méthodologie similaire ici, nous présentons les résultats et l'optimisation statistique à l'aide de l'ANOVA avec le test post hoc de Tukey HSD de la caractérisation morphologique, mécanique de productivité et thermique des faisceaux de nanofibres de polyamide 6/66 (PA 6/66) obtenus par un tel processus où l'effet de la concentration en polymère sur les propriétés finales des fibres résultantes pour leur utilisation ultérieure dans le domaine textile a été étudié.

Procédé sol-gel d'électrofilage

Méthodes

Matériaux

Du PA 6/66, référence Ultramid C40 L, marque Basf a été utilisé. Comme solvant, un mélange d'acide formique et d'acide acétique a été utilisé, et de l'eau distillée comme bain de coagulation.

Préparation de solutions de polyamide

Des solutions ont été préparées à différentes concentrations en poids 12 % en poids, 17 % en poids et 22 % en poids, en utilisant un mélange d'acide formique et d'acide acétique comme solvant dans un rapport de masse de 4:1 [18], à température ambiante. et agitation continue.

Processus d'électrofilage de base

Dans tout le procédé réalisé avec les solutions à différentes concentrations, une tension de 27,5 kV a été utilisée, fournie par un équipement Gamma High Voltage Research Inc. Modèle E30 connecté à une aiguille métallique placée à 12 cm du collecteur. Le débit de la solution était contrôlé par une pompe à seringue de Braintree Scientific Syringe Pump Brand Inc. qui était réglée entre 0,3 et 1 ml/h.

Procédé Sol-Gel d'électrofilage

Ce procédé a été réalisé à l'aide d'un bain de coagulation d'eau distillée et d'un système de cylindre de traction avec contrôle de vitesse. Nous avons obtenu des faisceaux de nanofibres de PA 6/66 à trois concentrations (12, 17 et 22 %), suivant un plan unifactoriel complètement aléatoire avec trois répliques et un niveau de signification de α = 0,05. Les variables étudiées étaient la productivité dans le dépôt de nanofibres, le rapport d'étirage et la résistance à la traction du faisceau de nanofibres. Il est important de noter que les concentrations inférieures à 12 % en poids n'ont pas été évaluées, car dans les tests préliminaires cette condition n'a pas permis la formation de nanofibres électrofilées; de la même manière, aucune concentration supérieure à 22 % en poids n'a été évaluée, car la viscosité résultante était très élevée, gênant l'agitation dans la préparation de la solution et l'écoulement ultérieur dans le processus d'électrofilage. De plus, seules les concentrations extrêmes et le point médian ont été étudiés.

Techniques de caractérisation

Pour le procédé d'électrofilage de base, pour chaque concentration, la productivité (mg/min) dans le dépôt de nattes de nanofibres électrofilées de PA 6/66 a été déterminée. Ensuite, ceux-ci ont été caractérisés morphologiquement au microscope électronique à balayage (MEB).

Pour le procédé sol-gel d'électrofilage, après ajustement des variables du procédé (tension, débit, distance aiguille-collecteur), pour obtenir un jet électrofilé stable et continu, le taux d'étirage du procédé a été déterminé, puis les faisceaux de nanofibres PA 6/66 obtenus ont été caractérisés par SEM et essai de traction. Enfin, la condition optimale du processus a été caractérisée par calorimétrie différentielle à balayage (DSC).

SEM

Les échantillons ont été recouverts d'or dans une machine de revêtement sous vide [Denton Vacuum Desk IV] pendant environ 200 s. A la fin, ils ont été déposés dans le porte-échantillon de microscope électronique à balayage (JEOL JSM 6490 LV, Japon), équipé de filament de tungstène. Ensuite, nous avons induit un vide de 30 Pa dans la chambre pour générer des électrons, scanner et obtenir des images. Ensuite, avec le logiciel d'imagerie, les diamètres moyens des nanofibres ont été mesurés.

Test de traction

Trois cents fils de faisceaux de nanofibres ont été testés avec une machine d'essai (EZ-Test L, Shimadzu, Japon) à une vitesse d'essai de 30 mm/min et une longueur de référence de 50 mm selon les normes ASTM D3822.

DSC

Pour déterminer les transitions de phase, la technique de calorimétrie différentielle à balayage (DSC) a été utilisée conformément à la norme ASTM D3418-08 appliquée à l'analyse des matériaux polymères. Nous avons utilisé un calorimètre différentiel à balayage (DSC) (TA Instruments, Q20, USA) avec des échantillons de 5 mg qui ont été déposés dans des creusets en aluminium hermétiquement scellés et soumis à deux cycles de chauffage consécutifs de 25 à 250 °C à une température de 10 °C/min. vitesse avec des isothermes de 5 min entre chaque cycle. Le logiciel TA Universal Analyzer®, adapté à l'équipement, a permis d'obtenir les thermogrammes afin de déterminer les températures de transition vitreuse et la fusion des matériaux.

Résultats et discussion

Productivité du processus d'électrofilage de base

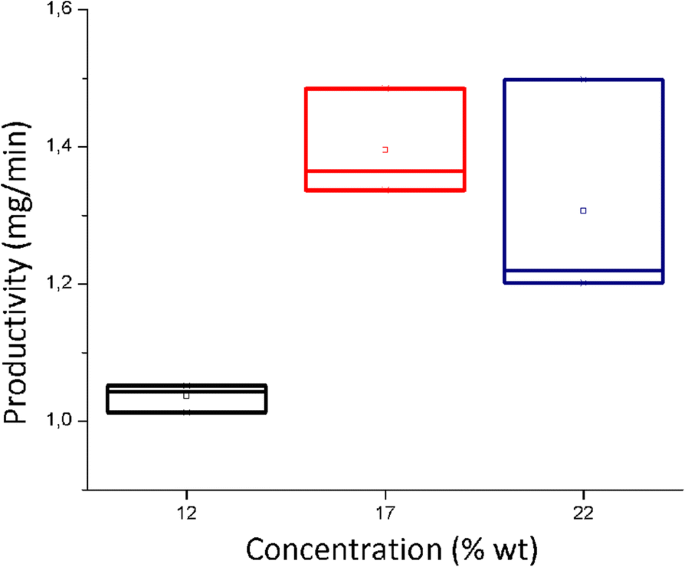

La figure 2 montre les résultats de productivité (mg/min) dans le dépôt de nanofibres pendant le processus d'électrofilage de base à différentes concentrations. Pour cette variable, l'ANOVA a généré un p valeur de 0,015. Cela indique qu'au moins une médiane est différente. Ensuite, le test post hoc de Tukey a été appliqué et il a indiqué que pour cette variable, les valeurs de productivité moyennes aux concentrations de 17 et 22% sont équivalentes entre elles mais supérieures à celle obtenue à 12% de concentration.

Productivité du processus d'électrofilage de base

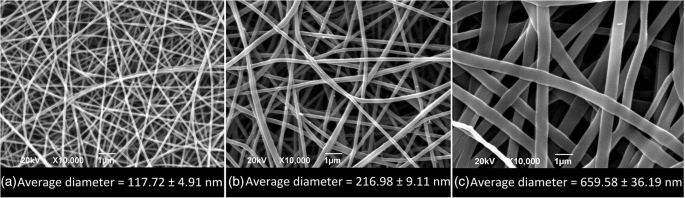

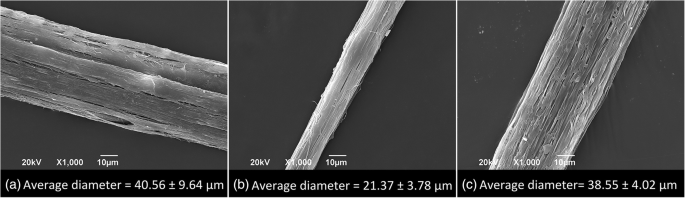

Morphologie/Caractérisation morphologique des nanofibres PA 6/66

En utilisant le procédé d'électrofilage de base, des nanofibres PA 6/66 à différentes concentrations ont été fabriquées. Les résultats ont prouvé qu'en augmentant la concentration de la solution de polymère, le diamètre des nanofibres a augmenté comme observé dans les micrographies SEM de la Fig. 3. Cela est dû au fait que l'augmentation de la concentration a un effet d'épaississement rhéologique sur la solution [19] qui rend difficile la réduction des diamètres en raison de l'augmentation de la viscosité. Ce comportement coïncide avec celui rapporté par Guerrini et al. [20], qui ont électrofilé des nanofibres PA 6/66 avec différents poids moléculaires. De plus, il a été déterminé que les diamètres moyens des nanofibres avec une concentration de 17% ont augmenté d'environ 85% par rapport aux nanofibres obtenues avec une concentration de 12% et un 204% pour les nanofibres obtenues avec une concentration de 22% par rapport à celles à 17% .

Images SEM de nanofibres électrofilées PA 6/66 à différentes concentrations. un 12% en poids, b 17% en poids, et c 22% en poids

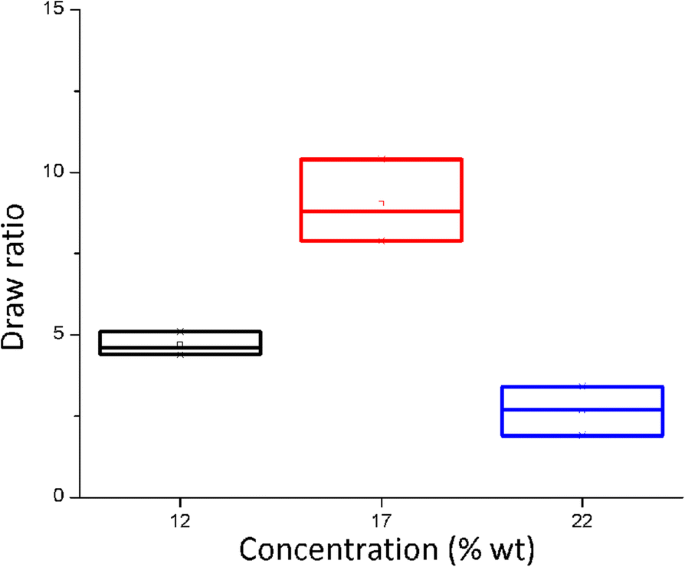

Rapport d'étirage dans le procédé sol-gel d'électrofilage

La figure 4 montre les résultats du rapport d'étirage mesurés pendant le processus sol-gel d'électrofilage à différentes concentrations. Pour cette variable, l'ANOVA a généré un p valeur de 0,000 qui indique qu'au moins une médiane est différente. Ensuite, le test de Tukey post hoc a été appliqué indiquant que pour cette variable, la médiane du rapport de tirage obtenu à une concentration de 17% est supérieure à celle résultante de concentrations de 12 et 22%, qui sont équivalentes entre elles.

Rapport de tirage du procédé sol-gel d'électrofilage

Pa 6/66 Nanofibre Bundle Morphologie/Caractérisation morphologique

En utilisant le procédé sol-gel d'électrofilage, des faisceaux de nanofibres de polyamide ont été fabriqués à différentes concentrations dans la solution. Après avoir mesuré leurs diamètres, il a été constaté que le plus petit moyen était atteint à une concentration de 17%, comme observé dans les micrographies SEM de la Fig. 5. Les faisceaux de nanofibres résultants avec une concentration de 17% ont atteint des diamètres de presque la moitié de ceux obtenus avec concentrations de 12 et 22% respectivement. Cela est dû au fait que le processus a été réalisé à une vitesse de rappel des fibres plus élevée et à un taux d'étirage plus élevé.

Images SEM de faisceaux de nanofibres de polyamide 6/66 obtenus par électrofilage sol-gel à différentes concentrations. un 12% en poids, b 17% en poids, et c 22% en poids

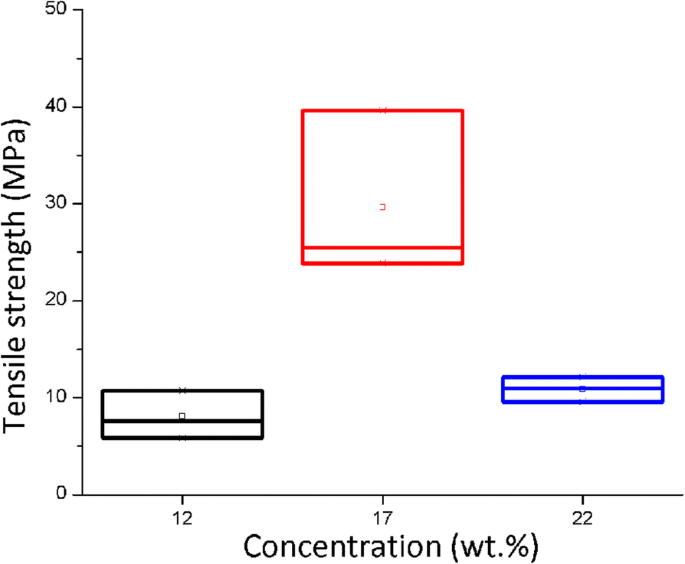

Résistance à la traction du faisceau de nanofibres

La figure 6 présente le diagramme en boîtes de la résistance à la traction, mesurée sur les faisceaux de nanofibres obtenus lors du processus sol-gel d'électrofilage à différentes concentrations. Pour cette variable, l'ANOVA a généré un p valeur de 0,005 indiquant qu'au moins une médiane est différente. Ensuite, le test post hoc de Tukey a été appliqué, montrant que pour cette variable, la moyenne de résistance à la traction des faisceaux de nanofibres obtenus à une concentration de 17% est supérieure au résultat des concentrations de 12 et 22% qui sont équivalentes entre elles.

Résistance à la traction des faisceaux de nanofibres de polyamide 6/66 à différentes concentrations

De plus, le résultat moyen de la résistance à la traction obtenu avec la concentration de 17% de nylon (29,64 MPa) était similaire à celui rapporté par Wu et al. [16] dans leur recherche présentant les résultats de 66 nanofibres de polyamide d'abord électrofilées puis pliées avec des valeurs de résistance proches de 30 MPa.

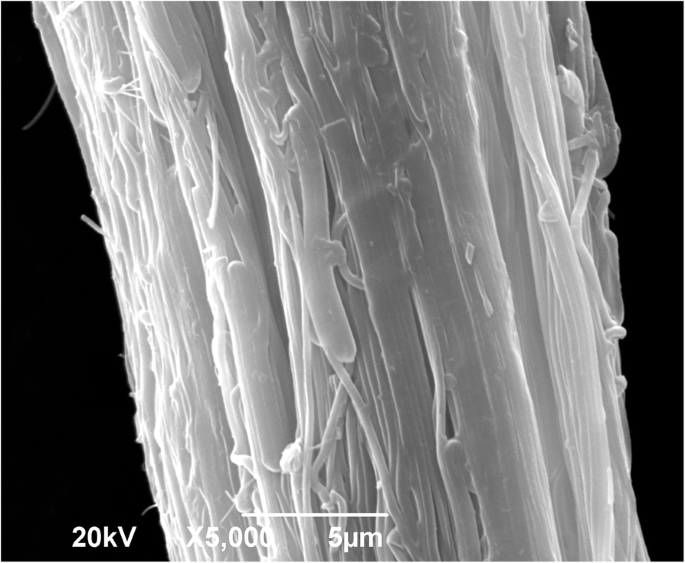

Condition de processus optimale

Les résultats précédents montrent que le développement du procédé sol-gel d'électrofilage à partir d'une solution de PA 6/66 à 17 % en poids. La concentration permet de produire des faisceaux de nanofibres avec une productivité, un rapport d'étirage et une résistance à la traction plus élevés. De plus, la Fig. 7 montre, de plus près, les faisceaux de nanofibres permettant d'observer une augmentation de la rugosité superficielle. Ceci est important si l'on entend utiliser ces fibres comme renfort en matériau composite, du fait qu'elles permettent une meilleure fixation mécanique à la matrice par rapport aux fibres synthétiques classiques qui ont généralement une surface lisse. De plus, ces fibres ont un rapport surface/volume élevé et un rapport d'aspect élevé, ce qui leur donne un potentiel dans les applications dans la conception de vêtements, de filtres et de nanocomposites [21].

Image MEB de la surface des faisceaux de nanofibres PA 6/66

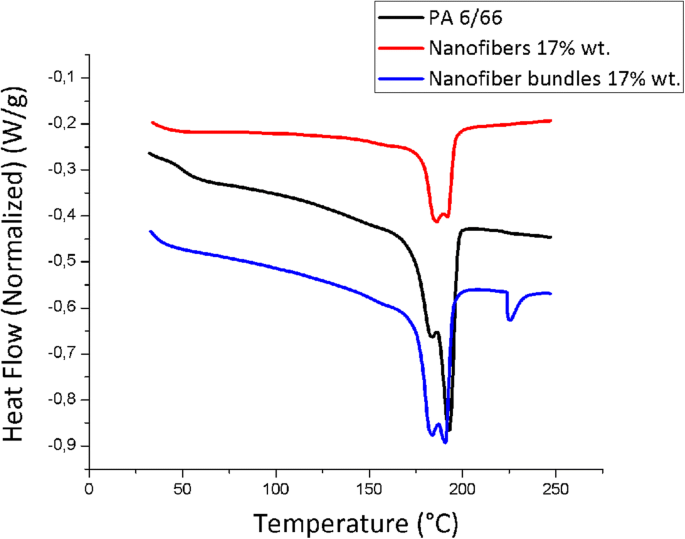

Analyse thermique DSC des paquets de nanofibres dans des conditions optimales

A partir de la condition optimale à 17 % de concentration, nous avons réalisé une analyse thermique de chacune des étapes de transformation puisque le matériau est en pastilles, il se transforme en nanofibres et se transforme finalement en faisceaux de nanofibres. La figure 8 montre les résultats des tests de calorimétrie obtenus par DSC pour chaque étape.

Thermogrammes de faisceaux de nanofibres dans des conditions optimales résultants obtenus par DSC

Sur la base de ces thermogrammes, nous avons calculé la température de transition vitreuse (T g ), la température de fusion (T m ), la chaleur de fusion (ΔH m ), et le degré de cristallinité (X c ). Ces résultats peuvent être observés dans le tableau 1.

Il peut être observé depuis le T g résultats que les nanofibres à une concentration de 17% montrent une mobilité intermoléculaire plus élevée, par rapport aux faisceaux de nanofibres à la même concentration. Cette dernière s'explique par le fait que l'augmentation de la mobilité moléculaire est causée par une augmentation de l'espace des chaînes polymères appelé volume libre, ce qui réduit les interactions entre eux. De cette façon, les chaînes avec une plus grande mobilité nécessitent une température plus basse pour la transition du solide vitreux au caoutchouteux, ce qui entraîne une T plus faible. g valeurs.

La valeur de la température de fusion est associée à la température requise pour fondre les structures ordonnées (cristaux) dans le polymère, et sa variation est liée à la taille des cristaux. On peut noter que les nanofibres à une concentration de 17% ont montré la valeur la plus faible de la température de fusion par rapport aux faisceaux de PA et de nanofibres à la même concentration. Cela indique que le processus d'électrofilage de base et le sol-gel d'électrofilage ont réduit la quantité de régions cristallines du polymère par rapport aux pastilles, les transformant en structures fibrillaires [22], qui, grâce au filage et au rapport d'étirage appliqué, ont orienté les chaînes polymères et a montré une récupération du degré de cristallinité des faisceaux de nanofibres dans un 44,71% par rapport aux nanofibres. Enfin, l'enthalpie de fusion révèle la quantité de cristallinité dans le polymère analysé [23], et sa valeur est associée à l'énergie requise dans la fusion de la structure cristalline. Cela prouve que les nanofibres à une concentration de 17% demandent moins d'énergie pour fondre que les structures cristallines des faisceaux de nanofibres et des pastilles de PA 6/66.

Conclusions

Le procédé sol-gel d'électrofilage du polyamide 6/66 a montré une augmentation significative de la productivité (1,39 ± 0,15 mg/min), du rapport d'étirage (9,0 ± 1,2) et de la résistance à la traction (29,64 ± 7,40 MPa) pour une concentration en poids de 17 % par rapport aux deux autres concentrations testées (12 % en poids et 22 % en poids). Cette condition de processus statistiquement optimisée nous a permis d'obtenir des faisceaux de nanofibres PA 6/66 uniformes à partir d'un processus stable et continu.

Abréviations

- DSC :

-

Calorimétrie différentielle à balayage

- PA 6/66 :

-

Polyamide 6/66

- PVA :

-

Alcool polyvinylique

- SEM :

-

Microscope électronique à balayage

Nanomatériaux

- Repenser le processus d'intégration logicielle pour les opérations de fabrication additive

- Les attaches en nylon sont-elles résistantes aux produits chimiques ?

- 3 principales raisons de la pénurie de nylon 6/6

- Ingénierie des procédés de revêtement par immersion et optimisation des performances pour les appareils électrochromes à trois états

- La préparation de la nanostructure jaune-enveloppe Au@TiO2 et ses applications pour la dégradation et la détection du bleu de méthylène

- L'optimisation de l'ingénierie des espaceurs pour la DRAM sans condensateur basée sur le transistor à effet tunnel à double porte

- Une approche facile pour la préparation d'oxyde de zinc de taille nanométrique dans l'eau/le glycérol avec des sources de zinc extrêmement concentrées

- Collecte des données de terrain pour l'optimisation des processus

- Préparation du processus de fabrication des prototypes à la production