Électrofilage sur des substrats isolants en contrôlant la mouillabilité et l'humidité de la surface

Résumé

Nous rapportons une méthode simple pour électrofiler des polymères sur des substrats flexibles et isolants en contrôlant la mouillabilité de la surface du substrat. Les molécules d'eau ont été adsorbées sur la surface d'un substrat polymère hydrophile en augmentant l'humidité locale autour du substrat. L'eau adsorbée a été utilisée comme électrode de masse pour l'électrofilage. Les fibres électrofilées n'ont été déposées que sur les zones hydrophiles du substrat, ce qui permet de créer des motifs grâce au contrôle de la mouillabilité. L'écriture directe de la fibre polymère était également possible par électrofilage en champ proche sur une surface hydrophile.

Contexte

L'électrofilage est une technique permettant de produire des fibres continues, de plusieurs centaines de nanomètres de diamètre, à l'aide d'un champ électrique. L'électrofilage est relativement peu coûteux et a été appliqué à une grande variété d'applications et de matériaux [1,2,3,4]. L'installation d'électrofilage se compose principalement de trois parties :une source haute tension, une filière et un collecteur. Le collecteur est généralement un substrat conducteur, tel qu'un métal, qui sert d'électrode de masse et contribue à former un champ électrique stable dans la filière. Lorsque des substrats non conducteurs sont utilisés comme collecteurs, des électrodes de terre conductrices doivent être placées sur la surface du substrat [4, 5].

De nombreuses applications industrielles des nanofibres électrofilées nécessitent leur dépôt sur des substrats isolants, tels que des polymères flexibles [6, 7]. Cho et al. [6] ont démontré le dépôt de nanofibres électrofilées sur des couches isolantes minces et flexibles sur une électrode. Les nanofibres électrofilées déposées dans de telles circonstances suivront ou s'aligneront avec les électrodes sous-jacentes. Min et al. [8] ont produit des nanofils semi-conducteurs organiques à motifs sur un substrat polymère en utilisant l'électrofilage en champ proche. Dans les deux cas, l'électrofilage sur le substrat polymère n'était possible que si la couche isolante était suffisamment mince (moins de 100 μm) pour maintenir un champ électrique élevé. Zheng et al. [7] ont rapporté l'électrofilage sur un substrat polymère isolant (polyéthylène téréphtalate) en utilisant une méthode électrohydrodynamique à modulation d'impulsions en courant alternatif. Ce procédé est capable d'électrofiler sur des substrats polymères quelle que soit l'épaisseur du substrat, mais nécessite l'application d'un champ électrique alternatif relativement complexe. Bien que les études susmentionnées aient démontré la faisabilité, l'électrofilage sur des surfaces non conductrices n'a pas atteint une utilisation généralisée dans les applications industrielles.

Ici, nous présentons une nouvelle méthode d'électrofilage de fibres sur des substrats isolants qui surmonte les limitations des travaux antérieurs. L'électrofilage a été démontré en utilisant un électrolyte liquide comme électrode collectrice [9,10,11,12]. Notez également que, à une humidité suffisamment élevée, les molécules d'eau s'adsorberont sur une surface hydrophile et commenceront à conduire l'électricité à environ une monocouche [13]. Si l'humidité appropriée est maintenue autour d'un substrat isolant avec une surface hydrophile, alors les molécules d'eau adsorbées sur la surface peuvent servir de couche d'électrode, permettant le dépôt de fibres électrofilées. Contrairement aux études précédentes, cette méthode est indépendante de l'épaisseur du substrat car elle ne repose que sur les caractéristiques de surface du substrat dans l'environnement environnant. De plus, il est compatible avec les techniques conventionnelles d'électrofilage, ne nécessitant qu'un contrôle de l'humidité.

Méthodes

Préparation de substrat polymère avec un hydrophile

Dans cette expérience, un substrat acrylique de 500 µm avec une surface à l'origine hydrophobe a été utilisé comme collecteur. Le traitement au plasma d'oxygène (CUTE, Femto Science, Corée) pendant 30 s du substrat acrylique a donné une surface hydrophile peuplée de groupes silanol (SiOH) [14]. Cette réaction a été confirmée par un changement de l'angle de contact avec l'eau de 81,3° sur l'acrylique vierge à 36,7° après traitement au plasma (Fichier supplémentaire 1 :Figure S1b–d). Des régions du substrat acrylique ont été rendues sélectivement hydrophiles en appliquant un masque au pochoir avant le traitement au plasma (Fichier supplémentaire 1 :Figure S1a).

Préparations pour l'électrofilage

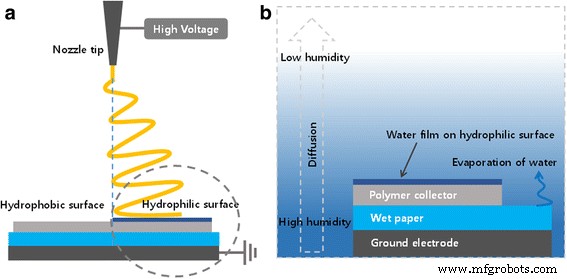

L'électrofilage a été effectué à température ambiante et à une humidité modérée (humidité relative de 40 à 50 %) avec 10 % en poids de polyuréthane (PU) (Pellethane 2363-80AE ; Lubrizol, États-Unis) dissous dans un mélange (80/20, v /v ) de tétrahydrofurane (THF) et de diméthylformamide (DMF). Pour comparer les effets de l'hydrophobie de surface, un substrat acrylique avec des surfaces à la fois hydrophiles et hydrophobes a été placé sur l'électrode de masse et utilisé comme collecteur pendant l'électrofilage (Fig. 1a).

Diagramme schématique montrant (a ) le procédé d'électrofilage sur substrat polymère avec contrôle local de l'humidité, et (b ) est les détails de la région limite de (a )

Contrôle de l'humidité locale

Pour augmenter l'humidité à proximité immédiate du substrat polymère, un papier humide a été placé entre le substrat polymère et l'électrode de masse (Fig. 1b). L'humidité n'était relativement élevée qu'autour du substrat polymère en raison de la faible diffusivité de la vapeur d'eau. L'humidité autour de la pointe de la seringue à électrofilage était d'environ 50 %, tandis que l'humidité autour du substrat polymère était d'environ 70 % (Fichier supplémentaire 1 :Figure S2). Il a été démontré que l'adsorption des molécules d'eau à la surface des polymères hydrophiles augmente rapidement lorsque l'humidité relative dépasse 50 % [15].

Résultats et discussion

La force agissant sur les NTC à l'interface liquide-air

Nous avons étudié deux modes d'électrofilage :une distance pointe-électrode de 8 cm et l'application d'une tension continue de 13 kV avec une pointe fixe (électrofilage en champ lointain), et une distance pointe-électrode de 1 cm et l'application de 2 kV DC tension avec une pointe mobile (électrofilage en champ proche).

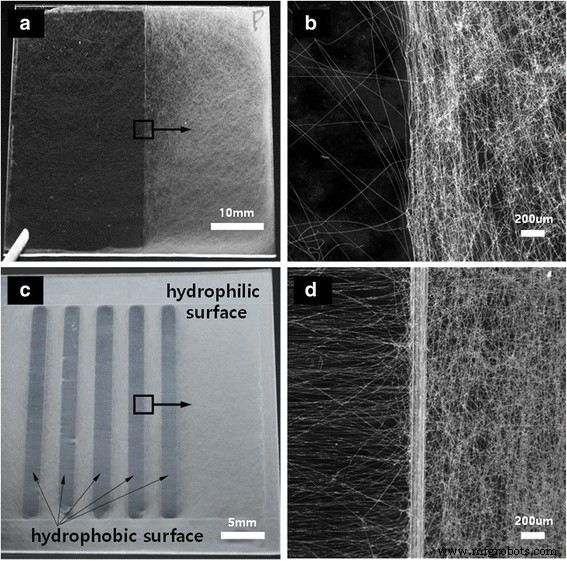

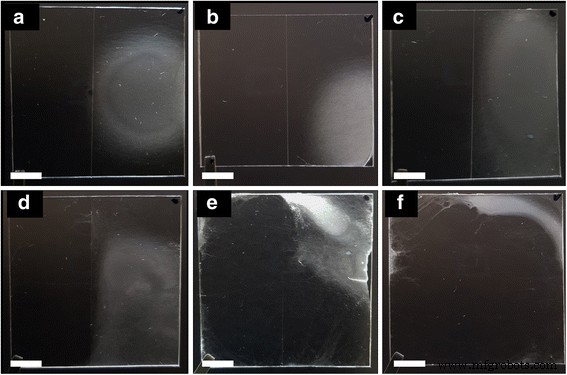

L'électrofilage en champ lointain a été réalisé en plaçant d'abord le substrat polymère sur l'électrode de masse. L'électrofilage ne s'est pas produit sur les zones hydrophobes du substrat. Au lieu de cela, la solution de polymère formerait une gouttelette à l'extrémité de la pointe, tombant finalement en raison de la gravité. En revanche, lorsque le substrat polymère rendu hydrophile a été placé sur l'électrode, des fibres électrofilées ont été déposées sur la surface du substrat, comme cela est observé avec l'électrofilage classique utilisant des substrats conducteurs. Des fibres électrofilées ont ensuite été déposées sur un substrat double ayant à la fois des surfaces hydrophobes et hydrophiles. La figure 2 montre des photographies et des micrographies d'appareils photo numériques de nanofibres électrofilées sur le substrat double. La plupart des fibres se sont déposées sur la surface hydrophile. Sur les figures 2a, b, les moitiés droite et gauche de la surface du polymère sont respectivement hydrophiles et hydrophobes. L'embout de la seringue était fixé au centre du substrat. La vapeur d'eau de l'air s'était adsorbée uniquement sur la surface hydrophile, agissant comme une électrode. Un champ électrique s'est formé entre la pointe et l'eau lorsqu'une haute tension a été appliquée pour l'électrofilage. En revanche, la surface hydrophobe du substrat acrylique vierge empêchait la formation d'un champ électrique entre la pointe et l'électrode de masse. L'électrofilage est un phénomène dans lequel une solution chargée sort d'un embout de seringue via une force électrostatique répulsive. La goutte de solution de polymère qui sort du jet est donc chargée. La solution de polymère chargée subit la force électrostatique et se déplace vers la surface hydrophile. Pour la même raison, l'électrofilage ne s'est pas produit sur la région hydrophobe de l'électrode. Les fibres électrofilées déposées au bord du domaine hydrophobe de la figure 2a sont présumées être dues à l'influence de l'électrode exposée à l'extérieur du substrat polymère. Sur les figures 2c, d, cinq barres parallèles de substrat polymère et le reste étaient respectivement hydrophobes et hydrophiles. La largeur et l'espacement des barres étaient de 2 mm. Les fibres électrofilées déposées sur la surface hydrophobe ont été alignées avec leurs axes longitudinaux orientés perpendiculairement à la limite des surfaces hydrophiles et hydrophobes. Mais les fibres électrofilées sur la surface hydrophile étaient désordonnées de manière aléatoire. Ceci est cohérent avec les résultats bien connus de l'électrofilage conventionnel basé sur des électrodes métalliques [16].

Images de films électrofilés en champ lointain sur des surfaces avec différentes mouillabilités. un , c Photographies avec appareil photo numérique. b , d Micrographies numériques de la région limite de a et c , respectivement

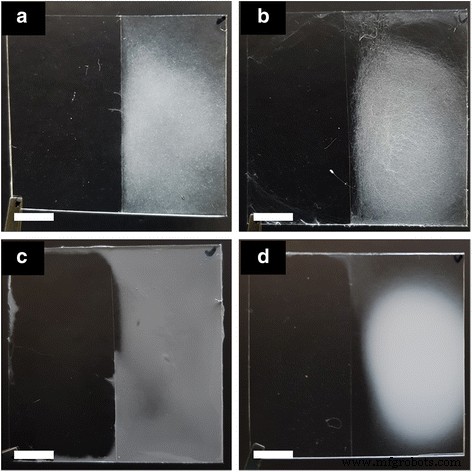

Afin de vérifier la polyvalence, l'électrofilage a été réalisé pour quatre types de polymères :PCL (polycaprolactone), PS (polystyrène), CA (acétate de cellulose) et PVDF (polyfluorure de vinylidène). Le PCL (15 % en poids, Sigma-Aldrich) a été dissous dans un mélange (20/80, v /v ) de THF et DMF, PS (10 % en poids, Sigma-Aldrich) a été dissous dans un mélange (80/20, v /v ) de THF et DMF, CA (10 % en poids, Sigma-Aldrich) a été dissous dans un mélange (1/1, v /v ) d'acétone et de diméthylacétamide (DMAc) et de PVDF (15 % en poids, Sigma-Aldrich) a été dissous dans du DMF à 60 °C, respectivement. Sur la figure 3, quatre fibres électrofilées différentes sont déposées à la surface d'une surface hydrophile comme les fibres électrofilées PU.

Images de fibre électrofilée sur un substrat polymère avec une surface hydrophile (à droite) et hydrophobe (à gauche). un PCL. b PS. c Acétate de cellulose. d PVDF (barre d'échelle :10 mm)

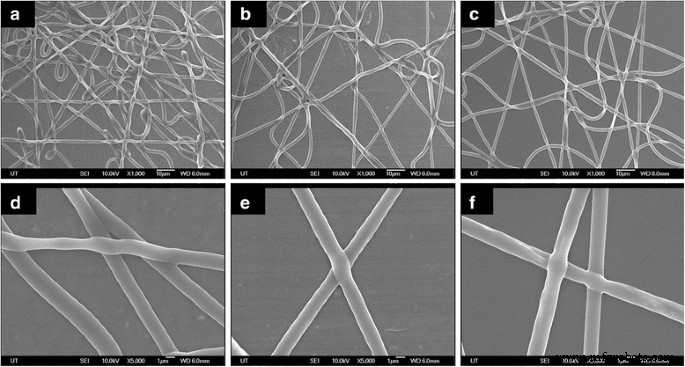

La morphologie de la fibre électrofilée sur le substrat polymère a été comparée à l'électrofilage conventionnel et à la fibre sur l'électrode métallique avec contrôle local de l'humidité. La figure 4 montre l'image SEM d'une fibre électrofilée PU sur une électrode métallique avec et sans contrôle local de l'humidité et un substrat polymère avec contrôle local de l'humidité. La morphologie des fibres électrofilées était similaire dans les trois cas. Il est présumé que les solvants volatils forts s'évaporent suffisamment car l'humidité reste faible autour de la seringue.

Images SEM de fibre électrofilée dans différentes conditions avec une distance pointe-électrode de 8 cm et appliquant une tension continue de 12 kV. un , d Electrofilage conventionnel — électrode métallique sans contrôle local de l'humidité. b , e Électrode métallique avec contrôle local de l'humidité. c , f Substrat polymère de surface hydrophile avec contrôle local de l'humidité

L'intensité du champ électrique est l'un des facteurs importants pour modifier le motif des fibres électrofilées. La figure 5 montre le motif de la fibre électrofilée sur un substrat polymère avec une surface hydrophile (à droite) et hydrophobe (à gauche) où la tension appliquée est passée de 6 à 16 kV à une distance pointe-électrode de 8 cm. Il est connu qu'à mesure que le champ électrique augmente, les boucles de jet de polymère deviennent plus grandes à mesure que l'instabilité de flexion augmente [17, 18]. Au fur et à mesure que les boucles du jet de polymère se développent, des fibres électrofilées se déposent sur l'électrode exposée à l'extérieur du substrat polymère. Par conséquent, les fibres électrofilées se déposent sur la surface hydrophobe du substrat polymère entre l'électrode et la surface hydrophile. D'autre part, lorsque les boucles de jet de polymère sont petites, la plupart des fibres électrofilées se déposent sur la surface hydrophile du substrat polymère située verticalement sous l'embout de la seringue.

Images de fibre électrofilée PU sur substrat polymère avec surface hydrophile (à droite) et hydrophobe (à gauche) selon la tension continue appliquée pendant 2 min. un 6 kV. b 8 kV. c 10 kV. d 12 kV. e 14 kV. f 16 kV (barre d'échelle :10 mm)

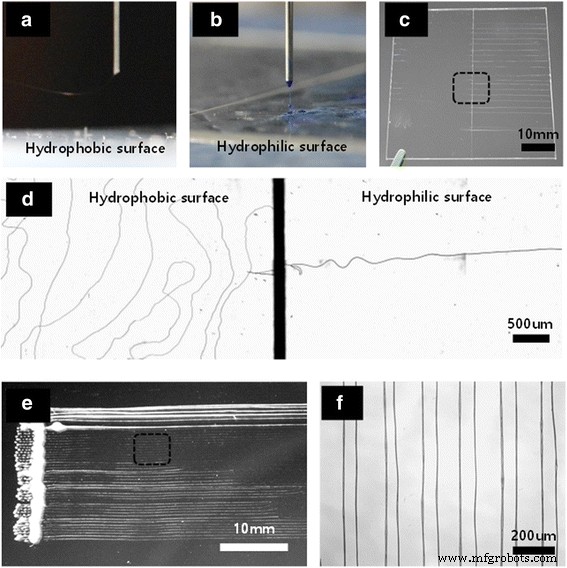

L'électrofilage en champ proche a été effectué à une distance pointe-substrat de 1 cm et la pointe a été déplacée à une vitesse de 100 mm/s. La figure 6a, b compare des nanofibres polymères à motif direct sur une électrode conductrice et un substrat polymère hydrophile. Lorsqu'elles étaient présentées avec une région hydrophobe sur l'électrode, des fibres étaient émises vers l'électrode exposée. A l'inverse, les fibres ont été émises directement vers le substrat polymère hydrophile. Les charges dans une goutte de solution de polymère ne peuvent pas s'échapper si la goutte tombe sur une surface isolante. Ainsi, la charge de cette couche de polymère initialement déposée repoussera les gouttelettes électrofilées entrantes [19]. La figure 6c, d montre le résultat des fibres polymères écrites directement sur un substrat polymère ayant à la fois des surfaces hydrophobes et hydrophiles. La ligne verticale dans l'image est la frontière entre les régions hydrophiles (à gauche) et hydrophobes (à droite). Les fibres sur la surface hydrophile ont été dessinées le long du trajet de la pointe en ligne droite et étaient de forme similaire aux fibres fabriquées par électrofilage en champ proche conventionnel. En revanche, les fibres sur la surface hydrophobe étaient instables et présentaient des formes tordues ou incurvées. Les fibres sur la surface hydrophile ont été placées par inertie résultant de la pointe mobile, lorsqu'elle se déplaçait de la région hydrophile. Les fibres polymères tombant de cette manière étaient très instables en raison de l'absence de champ électrique sur la surface hydrophobe. La figure 6e montre des fibres résultant de l'écriture directe de lignes polymères sur le substrat polymère hydrophile. Notez que la figure 6f est un agrandissement de la figure 6e. Ces données confirment que les motifs polymères peuvent être dessinés directement sur la surface d'un isolant avec une surface hydrophile comme ils le seraient sur une surface d'électrode.

Images de films électrofilés en champ proche sur a une surface hydrophobe et b une surface hydrophile. Images de fibres polymères écrites directement sur un substrat polymère avec une surface hydrophobe (à gauche) et une surface hydrophile (à droite) ; c une photographie d'appareil photo numérique et d une micrographie numérique. Images de fibres polymères électrofilées écrites directement sur une surface hydrophile ; e une photographie d'appareil photo numérique et f une micrographie numérique

Conclusions

Nous avons introduit une nouvelle méthode d'électrofilage sur un substrat isolant quelle que soit l'épaisseur du substrat. Le traitement au plasma d'un substrat acrylique produit une surface hydrophile. Dans un environnement suffisamment humide, les molécules d'eau s'adsorbent pour former une couche mince qui agit comme une électrode de masse. Des nanofibres électrofilées ont été déposées sur un substrat polymère flexible en utilisant cette méthode et il n'y avait pas de différence significative par rapport à la morphologie de la fibre électrofilée par rapport à l'électrofilage conventionnel. Il a également été montré que les fibres polymères pouvaient être écrites directement sur les surfaces hydrophiles de substrats hydrophobes en utilisant l'électrofilage en champ proche. L'augmentation de l'humidité locale autour du substrat polymère a permis l'électrofilage sur la surface de l'isolant. Ce résultat intéressant contraste avec l'hypothèse générale selon laquelle l'électrofilage doit être effectué à faible humidité. Des régions spécifiques d'un substrat polymère peuvent être définies pour le dépôt de fibres électrofilées en contrôlant sélectivement la mouillabilité du substrat. Par conséquent, les motifs de fibres sont possibles sans les processus relativement complexes et coûteux, tels que les techniques basées sur les systèmes microélectromécaniques (MEMS), actuellement utilisés pour fabriquer des électrodes à micromotifs. De plus, nous pensons que l'électrofilage utilisant des matériaux conducteurs tels que des nanotubes de carbone ou des polymères conducteurs peut être applicable à la fabrication d'électrodes sur des substrats flexibles pouvant être utilisés dans des dispositifs portables.

Nanomatériaux

- Fonctionnement du capteur d'humidité et ses applications

- Capteur DHT11 et son fonctionnement

- Comment vérifier et étalonner un capteur d'humidité

- Contrôle de la double non-linéarité des propriétés de mode et de dispersion dans le guide d'ondes plasmonique graphène-diélectrique

- Réglage de la chimie de surface du polyétheréthercétone par revêtement d'or et traitement au plasma

- Fabrication à haut débit de nanofibres de qualité à l'aide d'un électrofilage à surface libre modifiée

- Substrat souple

- Services de meulage de surface :processus et précision

- Qu'est-ce que le meulage de surface et pourquoi est-ce important ?