Le kit open source prend en charge la maintenance prédictive

L'Intelligent Condition Monitoring Box (iCOMOX) est une plate-forme de développement open source pour la surveillance conditionnelle des équipements, des actifs et des installations industrielles. L'objectif du tableau est de surveiller les conditions de fonctionnement à la surface de l'équipement afin d'identifier les défaillances potentielles et de réduire les risques associés au fonctionnement et à la maintenance de l'équipement. La surveillance basée sur l'état prolonge la durée de vie de l'équipement tout en minimisant les temps d'arrêt imprévus et les coûts de maintenance. La plate-forme open source fait ainsi avancer l'objectif de l'automatisation de l'Industrie 4.0 pour augmenter l'efficacité de la production grâce à des solutions numériques.

Maintenance prédictive pour l'Industrie 4.0

La maintenance prédictive est une véritable stratégie, soutenue par des capteurs IoT intelligents et des solutions de contrôle embarquées qui offrent des modèles commerciaux avancés pour créer une valeur supplémentaire entre l'entreprise et le client et réaliser des économies significatives sur les coûts de maintenance. Des capteurs peuvent être utilisés pour surveiller les équipements clés en continu, et les données de production peuvent être enregistrées et transmises sans fil en temps réel au cloud pour une analyse de maintenance prédictive afin d'optimiser le flux et d'améliorer la sécurité. Le cabinet de conseil McKinsey &Co. estime qu'une utilisation efficace de la maintenance prédictive dans les usines peut réduire les temps d'arrêt jusqu'à 50 % et économiser 10 % à 40 % sur les coûts de maintenance des équipements.

Les environnements de maintenance prédictive incluent une plate-forme pour modéliser, simuler, tester et déployer la solution. Les outils comprennent des algorithmes d'intégration et d'analyse de données industrielles pour détecter des modèles dans les données de la machine et des outils d'analyse des causes premières pour déterminer les mesures correctives à prendre.

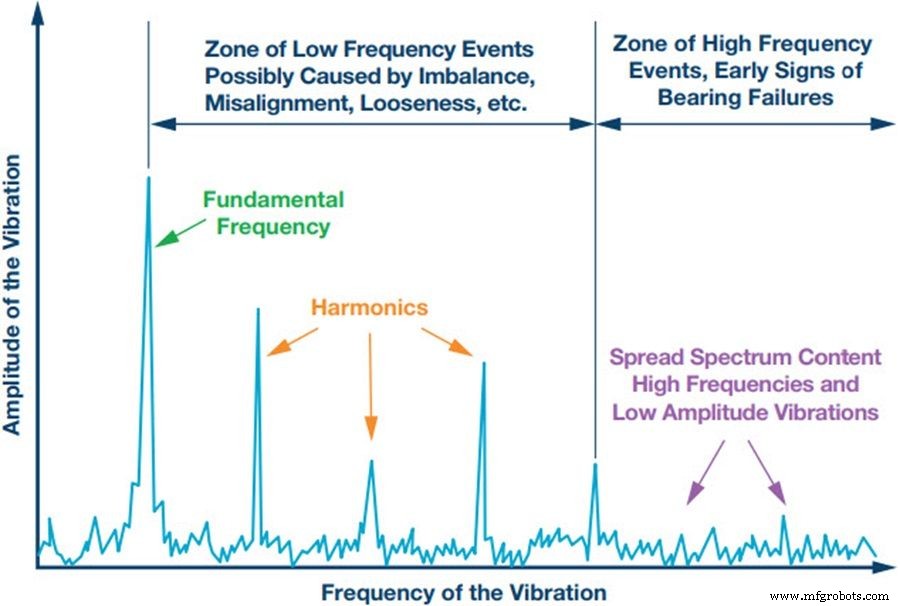

Les vibrations, la température et la pression ne sont que quelques-uns des paramètres qui peuvent indiquer l'état de l'équipement et identifier les pannes potentielles (Figure 1). Les techniques de surveillance sont normalement utilisées sur des équipements tels que des compresseurs et des pompes.

Figure 1 :Analyse de la fréquence des vibrations pour la détection des défauts (Image :Appareils analogiques)

Les vibrations étant le symptôme le plus courant de déséquilibre, de désalignement et d'autres anomalies, la maintenance prédictive est souvent basée sur l'analyse des vibrations des machines tournantes. Les capteurs de température, quant à eux, surveillent les pièces critiques de la machine pour détecter les changements dans les conditions de fonctionnement.

Les capteurs de particules d'huile surveillent le niveau de contamination par les particules dans les systèmes de lubrification ; une augmentation du nombre de particules peut indiquer l'usure des machines. Et des capteurs de courant surveillent la consommation électrique des composants de la machine. Une application typique consiste à surveiller la consommation de courant d'un moteur pour évaluer l'usure.

Figure 2 :Maintenance prédictive (Image :Bosch)

En plus des capteurs industriels sophistiqués, la mise en œuvre d'un modèle de maintenance prédictive nécessite des technologies de contrôle (souvent via des logiciels de contrôle de production). Les données acquises sont envoyées à un automate programmable (PLC) via IO-Link ou d'autres systèmes de contrôle, dans le but de gérer intelligemment les opérations actuelles et futures de la machine (Figure 2). Passons en revue la carte Shiratech iCOMOX en collaboration avec Arrow.

Détails du conseil

Le kit iCOMOX élégamment présenté fournit deux appareils :la vraie carte et le hub de contrôle (dongle) pour la communication sans fil SmartMesh. Le câble de connexion pour la mise à niveau du micrologiciel et la structure de support pour un montage optimal sont inclus (Figures 3 et 4).

Figure 3 :Le kit iCOMOX

(Image :EE Times Europe)

Figure 4 :La carte (en haut) et le hub sans fil pour le contrôle SmartMesh (Image :EE Times Europe)

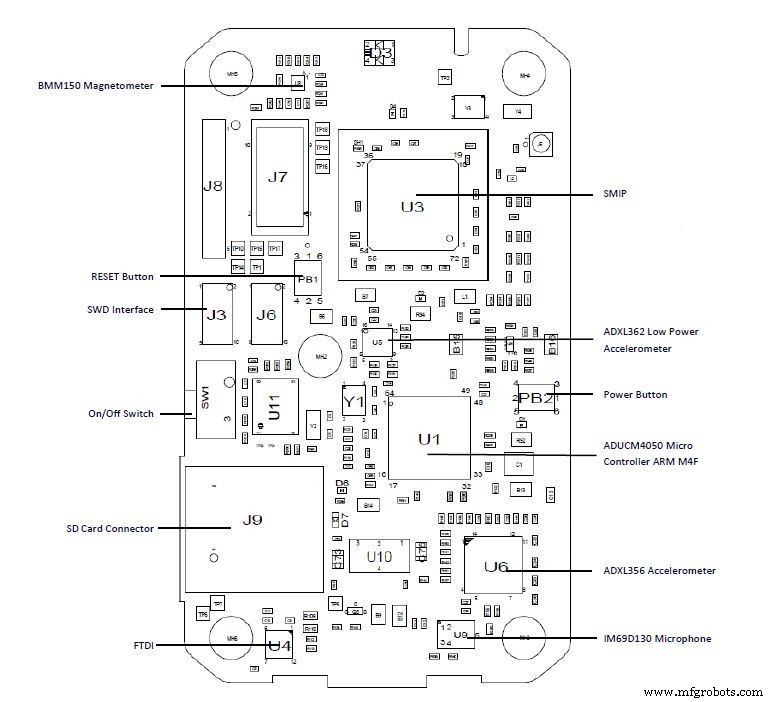

La plate-forme est équipée de capteurs de vibration, de champ magnétique, de température et audio (Figure 5). Il offre une large plage dynamique et un rapport signal/bruit (SNR) exceptionnel pour l'analyse des vibrations. De plus, il permet la détection des émissions sonores et l'analyse du courant dans les moteurs pour éviter la surchauffe. La communication SmartMesh permet des communications sans fil à faible consommation. La carte offre la possibilité de configurer des niveaux d'avertissement et d'alarme pour chaque capteur. Un facteur de forme compact et les certifications CE et FCC complètent les fonctionnalités.

Figure 5 :Disposition des capteurs et des composants sur la carte iCOMOX

(Image :Shiratech)

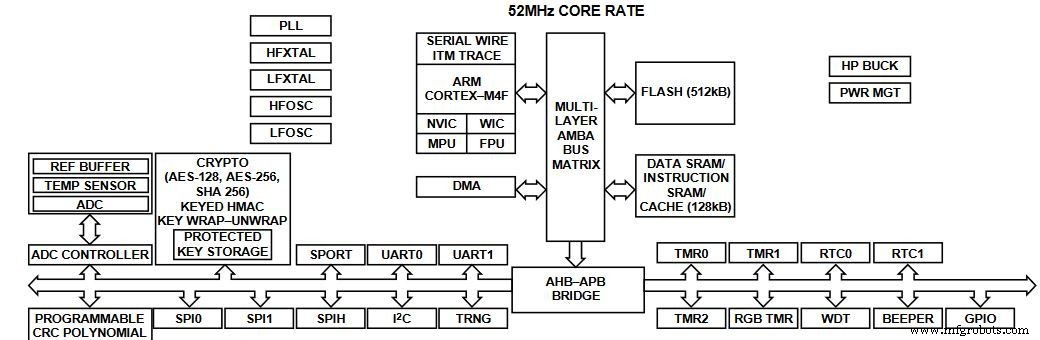

Au cœur du système se trouve un processeur Arm Cortex-M4F à très faible consommation ADuCM4050 d'Analog Devices avec gestion de l'alimentation intégrée via la technologie SensorStrobe. Le MCU dispose également d'un ensemble de périphériques numériques, d'une SRAM et d'une mémoire flash intégrée, ainsi que d'un sous-système analogique qui fournit des capacités de synchronisation, de réinitialisation et de gestion de l'alimentation. Un sous-système de conversion analogique-numérique (ADC) est fourni avec un ADC à registre d'approximations successives (SAR) de 12 bits et un convertisseur à huit canaux de 1,8 Msps pour l'acquisition de données (Figure 6).

Figure 6 :Schéma fonctionnel de l'ADuCM4050 (Image :Analog Devices)

Le processeur Arm Cortex-M4F, avec des performances allant jusqu'à 52 MHz et 512 Ko de flash intégré avec code de correction d'erreur (ECC), offre un cache optionnel de 4 Ko pour moins de puissance active et 128 Ko de SRAM système avec parité. L'ADuCM4050 est doté d'un matériel cryptographique qui prend en charge les normes de cryptage avancé (AES)-128 et AES-256 avec Secure Hash Algorithm (SHA)-256 et les modes suivants :livre de codes électroniques (ECB), cryptage par bloc (CBC), compteur (CTR) , et bloquer le cryptage (CCM/CCM).

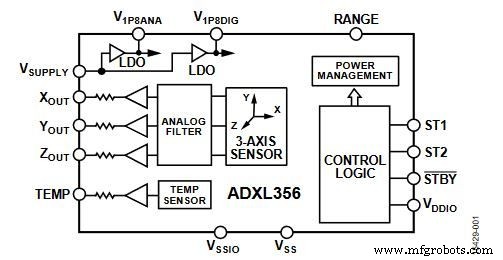

Figure 7 :Schéma fonctionnel du capteur de vibrations ADXL356 (Image :Analog Devices)

Le capteur de vibration est un ADXL356 d'Analog Devices avec un accéléromètre à système microélectromécanique (MEMS) à faible bruit (Figure 7). Le CI offre une excellente stabilité à long terme de –40°C à 125°C. Un capteur de champ magnétique à trois axes Bosch BMM150 fournit une orientation spatiale absolue et des vecteurs de mouvement avec une précision et une dynamique élevées.

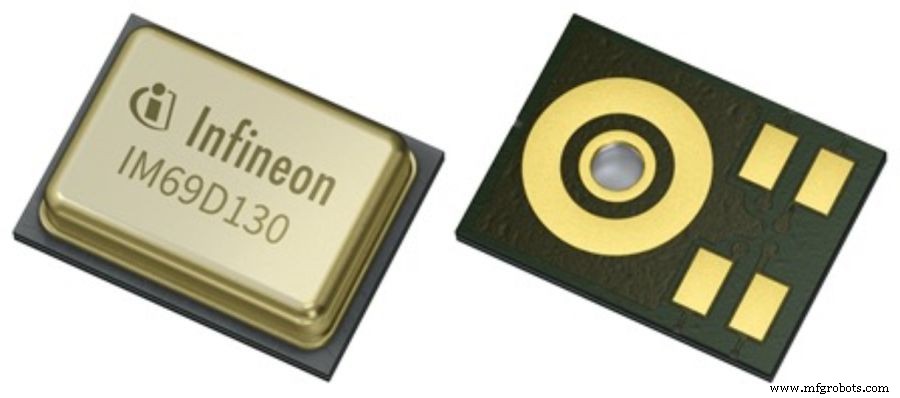

L'IM69D130 d'Infineon Technologies est un microphone MEMS numérique hautes performances qui utilise la technologie MEMS à double plaque arrière d'Infineon pour fournir une plage dynamique de 105 dB et une linéarité de sortie allant jusqu'à 130 dBSPL (Figure 8). Les résultats sont des signaux audio cristallins, une distance de réception étendue et une sensibilité aux signaux faibles et forts, du discours chuchoté aux concerts de rock.

Figure 8 :Le microphone numérique IM69D130 (Image :Infineon Technologies)

Le capteur de température utilisé dans la plate-forme est l'ADT7410 d'Analog Devices, avec une précision de ±0,5 °C et une résolution de 16 bits. Il mesure des températures allant de –55 °C à 150 °C.

La carte offre le partage et la gestion des données via les réseaux SmartMesh via le dongle et le LTC5800 d'Analog Devices. Le système sur puce LTC5800-IPM, avec une conception radio basse consommation hautement intégrée de Dust Networks et un microprocesseur Arm Cortex-M3 32 bits, permet d'exécuter le logiciel de mise en réseau IP SmartMesh. Le SoC LTC5800-IPM intégré à la carte comprend un amplificateur de puissance à puce (PA) et un émetteur-récepteur de sorte que le découplage de l'alimentation, des cristaux et de l'antenne avec des circuits correspondants est tout ce qui est nécessaire pour créer un nœud sans fil complet.

>> Continuez à lire sur la connectivité et le firmware pris en charge dans l'article complet sur notre sœur site, EE Times Europe.

Embarqué

- L'évolution de la maintenance industrielle

- Différence entre maintenance préventive et maintenance prédictive

- Syslogic :calculateur ferroviaire pour maintenance prédictive

- Comprendre les avantages de la maintenance prédictive

- Explication de la maintenance prédictive

- Mesure du succès du programme de maintenance prédictive

- Réponses aux questions de maintenance prédictive

- Apprentissage automatique dans la maintenance prédictive

- 5 avantages de la maintenance préventive