Les bases d'un compactage d'asphalte réussi

Le compactage de l'asphalte est une partie essentielle du processus de pavage flexible. La production, la pose et le compactage de l'enrobé à chaud (HMA) ou de l'enrobé tiède (WMA) sont limités dans le temps - c'est pourquoi les retards ne peuvent vraiment pas être autorisés dans ce processus de construction. Même des retards modérés peuvent nuire à la capacité d'atteindre l'objectif ultime de chaussées à longue durée de vie.

Il est important de savoir comment effectuer chaque phase du processus de compactage de l'asphalte - il est essentiel de suivre les meilleures pratiques. Voici les choses les plus importantes à savoir sur chaque étape.

TROIS PHASES DE COMPACTAGE DE L'ASPHALTE

Historiquement parlant, l'industrie du pavage a reconnu qu'il existe de multiples activités impliquées dans l'élimination des vides d'air des matériaux de pavage. Ceci est accompli au cours des trois phases de compactage de l'asphalte :

- La chape de pavé est le premier outil utilisé pour améliorer la capacité de charge des matériaux de chaussée pendant le processus de pose.

- Compaction au rouleau est la phase suivante. Selon l'application, les spécifications des matériaux, le type de pavé et d'autres variables, un ou plusieurs compacteurs sont utilisés pour augmenter encore la densité de la chaussée.

- La phase finale est le compactage du trafic via des véhicules routiers. L'industrie reconnaît que les volumes élevés de circulation de camions lourds réduiront davantage les vides d'air sur la chaussée. Cela est vrai même lorsque la chaussée a été correctement compactée pendant les phases de construction de la pose et du compactage au rouleau.

Examinons plus en détail les procédures de chaque phase.

PROCESSUS DE COMPACTAGE DE CHAPE PAVÉ

De nombreuses variables influencent la capacité de la chape de finisseur à éliminer les vides d'air du mélange de pavage d'asphalte. Selon le type de chape, son poids, sa vitesse de pose et d'autres variables, la densité du matériau après la pose peut aller d'une densité relative aussi faible que 70 % à une densité relative aussi élevée que 90 %, voire plus dans certains cas. Les tables, qui utilisent l'influence des vibrations lors de la pose, produisent généralement une densité globale un peu plus faible, mais elles sont capables de vitesses de pose plus rapides pour les applications où la productivité est plus importante. Les tables vibrantes permettent une vitesse de pose aussi rapide que 100 pieds (30 mètres) par minute.

Les tables de compactage équipées de barres de compactage simples ou doubles produiront généralement une densité plus élevée, mais elles y parviendront à des vitesses de pavage plus lentes. La vitesse d'avancement des tables de compactage est limitée par la fréquence des dameurs et par la largeur de la barre de dameur, qui se rapporte à la surface de contact. Les vitesses de pavage à l'aide d'une table à barre dameuse sont rarement supérieures à 33 pieds (10 mètres) par minute. Ceci est généralement considéré comme trop lent pour le type de pavage d'asphalte généralement effectué en Amérique du Nord.

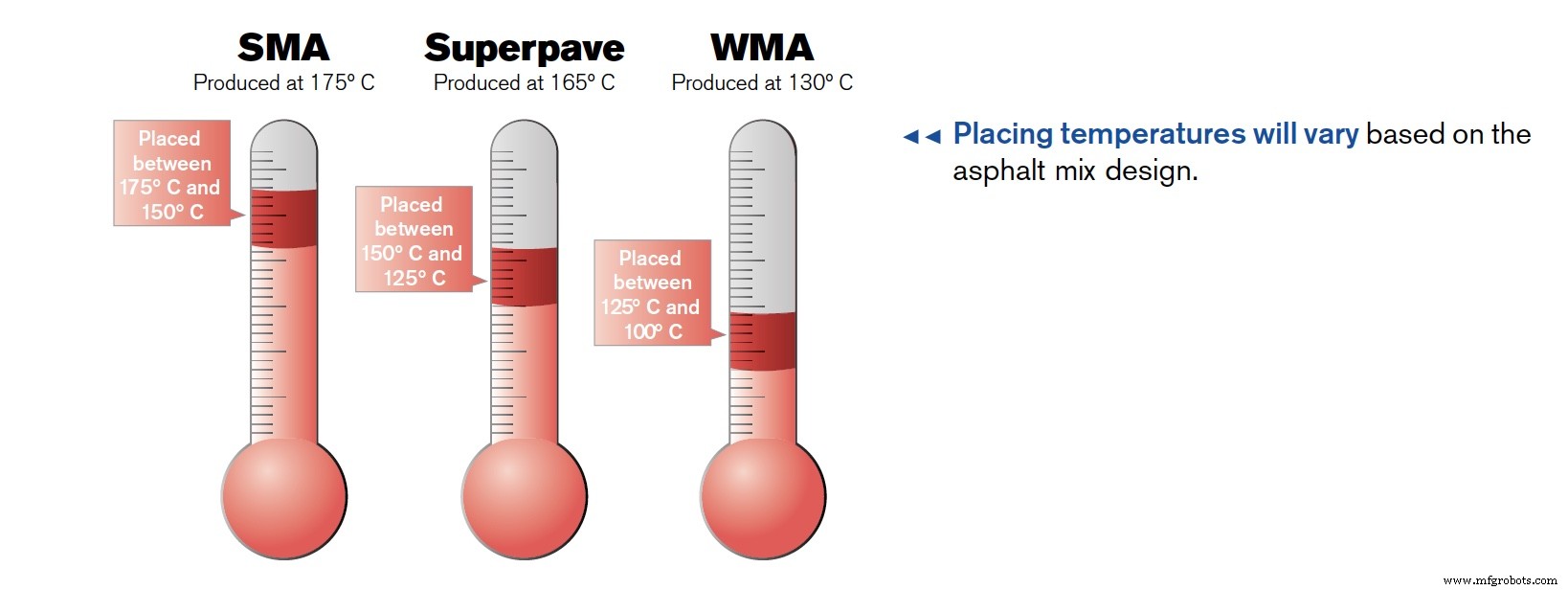

La température à laquelle la chaussée est posée par le finisseur est importante pour un compactage réussi, mais elle dépend du matériau. Les mélanges d'asphalte coulé en pierre (SMA) sont produits avec des liants relativement rigides et des agrégats souvent en blocs et à gros grains. Le SMA est régulièrement produit à des températures supérieures à 350° Fahrenheit (176° Celsius) et posé avant que le mélange ne refroidisse en dessous de 300° Fahrenheit (149° Celsius).

Les mélanges Superpave qui contiennent des liants modifiés par des polymères sont produits et traités à des températures élevées similaires. Les mélanges Marshall avec des liants d'asphalte purs sont fabriqués à des températures un peu plus basses pour éviter que le liant ne soit endommagé par une surchauffe. Ces mélanges sont généralement placés à des températures comprises entre 250° et 300° Fahrenheit (121° et 149° Celsius). Les mélanges de technologie plus récente, appelés enrobés tièdes (WMA), permettent de réduire les températures de mélange jusqu'à 100 ° Fahrenheit (38 ° Celsius) pour des économies d'énergie considérables pendant la production.

Le temps de traitement pour tous ces mélanges est approximativement de la même durée. L'uniformité de la température pendant le processus de pavage est primordiale pour obtenir une teneur en vides d'air et une capacité portante uniformes.

PROCESSUS DE COMPACTAGE AU ROULEAU

Le processus de compactage au rouleau fait partie intégrante de la construction de chaussées souples de haute qualité. Lorsqu'ils suivent des pavés avec des chapes vibrantes, les compacteurs doivent augmenter la densité du matériau de 20 % en moyenne. Cela doit être terminé avant que la température du mélange de chaussée en asphalte ne descende en dessous de sa limite de maniabilité. Selon les propriétés du mélange et d'autres variables, cette limite de basse température peut être aussi chaude que 175° Fahrenheit (80° Celsius) ou aussi froide que 120° Fahrenheit (50° Celsius), selon la conception du mélange et les propriétés du liant de ciment bitumineux.

Le laminage de panne est la partie la plus importante du processus de compactage de l'asphalte et entraîne l'élimination de la plupart des vides d'air de la chaussée structure. Il est important de sélectionner le bon type et la bonne taille d'équipement de compactage pour le laminage et de couvrir uniformément toute la surface de la chaussée.

Le laminage de panne est la partie la plus importante du processus de compactage de l'asphalte et entraîne l'élimination de la plupart des vides d'air de la chaussée structure. Il est important de sélectionner le bon type et la bonne taille d'équipement de compactage pour le laminage et de couvrir uniformément toute la surface de la chaussée.

La sélection d'un compacteur de pannes se fait souvent en fonction de sa largeur de roulement et de l'optimisation de la couverture uniforme du panneau pavé. Par exemple, si la largeur de pose est de 12 pieds (3,66 mètres), un compacteur à pannes avec une largeur de tambour de 79 pouces (2 mètres) peut couvrir la largeur du panneau en deux passes côte à côte avec un surplomb suffisant des bords du tambour et un chevauchement dans le centre.

La sélection d'un compacteur de panne avec une largeur de tambour plus étroite réduira la productivité puisque trois passages côte à côte seront nécessaires pour couvrir correctement le panneau. La sélection d'un compacteur de pannes avec un tambour plus large n'augmentera pas la productivité. En fait, cela peut entraîner une densité de panneau non uniforme en cas de chevauchement excessif du motif de roulement.

Les compacteurs qui suivent le compacteur de panne doivent également être sélectionnés de manière à ce que le train de compacteurs remplisse à la fois les objectifs de densité et de douceur tout en maintenant l'équilibre de productivité défini par le train de pavage.

PROCESSUS DE COMPACTAGE DU TRAFIC

Les agences et les groupes de recherche au sein de l'industrie de la construction de chaussées souples ont prouvé que les chaussées bénéficient d'une réduction supplémentaire des vides d'air grâce aux effets de poids du trafic sur la chaussée. L'AASHO Road Test était une série d'expériences menées par l'American Association of State Highway Officials à la fin des années 1950 pour déterminer la performance des structures de chaussée sous charge. Le rapport spécial publié à la suite de ces tests a montré que les plus grands dommages à la chaussée étaient causés par la circulation des camions sur l'autoroute. La charge légale pour les camions à essieux tandem était de 48 000 livres (21 770 kg) sur les essieux de la remorque et de 12 000 livres (5 440 kg) sur les essieux du tracteur. Un semi-remorque, à l'époque équipé de pneus à carcasse diagonale gonflés à 70-80 psi (4,8-5,5 bar), s'est avéré causer plus de dommages à la chaussée que plus de 50 000 voitures particulières et camionnettes.

La capacité de concevoir et de construire correctement des structures de chaussée flexibles permet au compactage du trafic de se produire sans créer de rupture précoce de la chaussée ou de dégradation excessive de la surface de la chaussée. L'attention portée aux détails pendant le processus de sélection des matériaux, la conception de la chaussée et les activités de construction sur le terrain se traduira par des chaussées flexibles à longue durée de vie ne nécessitant qu'un entretien de routine. Un compactage réussi de l'asphalte ouvre la voie à la responsabilité fiscale, satisfait les automobilistes et permet d'éviter les retards de circulation dans les zones de construction.

Équipement industriel

- Résines polyester :les bases

- Tissus tissés :les bases

- Apprenez les bases de l'usinage au tour CNC

- Comprendre les bases de la fraiseuse

- Les bases des panneaux de commande électriques

- Ladder Logic 101 - Les bases

- Du début à la fin :les bases de la mesure de surface

- Actionneur hydraulique à électrique :discussion sur les bases

- Les bases du système de freinage d'éolienne