Types de finitions de surface pour l'usinage CNC

Usinage CNC est un processus de fabrication soustractif qui peut produire des pièces avec des tolérances serrées (jusqu'à ± 0,025 mm) et des détails fins à partir d'une vaste gamme de métaux et de plastiques. Cependant, en raison de la nature soustractive de la CNC, contrairement à l'impression 3D et à la fabrication additive — les pièces sortent souvent des machines de fraisage et de tournage avec des marques d'outils visibles.

C'est là que la finition de surface entre en jeu. L'application d'un post-traitement et les bonnes finitions de surface peuvent améliorer la rugosité de surface, les propriétés esthétiques et visuelles et la résistance à l'usure des pièces usinées CNC. La finition de surface, appliquée correctement, améliore la fonctionnalité et l'esthétique, et dans de nombreux cas les deux.

Dans cet article, nous discutons des finitions de surface les plus courantes pour les pièces métalliques CNC afin de vous aider à sélectionner celles qui conviennent à votre application.

Quelles sont les finitions de surface d'usinage CNC proposées par Hubs ?

Voici les finitions de surface les plus courantes disponibles sur la plateforme Hubs. Veuillez noter que ce sont tous pour les pièces métalliques.

| Comme usiné | Comme les pièces usinées - ou les pièces qui sortent directement de la machine - ont des marques d'outils visibles mineures et une rugosité de surface standard (Ra) est de 3,2 μm. Les exigences de finition de surface peuvent être augmentées à 1,6, 0,8 et 0,4 μm. |

| Grenaillage | Les pièces sablées ont une finition mate avec une texture légère. Il est principalement utilisé pour améliorer l'apparence visuelle d'une pièce. |

| Anodisation Type II (transparent ou couleur) | L'anodisation (Type II) ajoute une couche de céramique résistante à la corrosion à la surface de la pièce. Uniquement disponibles pour l'aluminium et le titane, les pièces anodisées peuvent être teintes de plusieurs couleurs. |

| Anodisation Type III (revêtement dur) | L'anodisation (Type III) ajoute une couche de céramique résistante à l'usure et à la corrosion à la surface de la pièce. Il offre une meilleure protection que le type II et peut être teint de différentes couleurs. Disponible uniquement pour l'aluminium et le titane. |

| Revêtement en poudre | Le revêtement en poudre ajoute une finition résistante à l'usure et à la corrosion à la surface des pièces. Il a une résistance aux chocs plus élevée que l'anodisation, est disponible dans une large gamme de couleurs et peut être appliqué sur n'importe quel métal. |

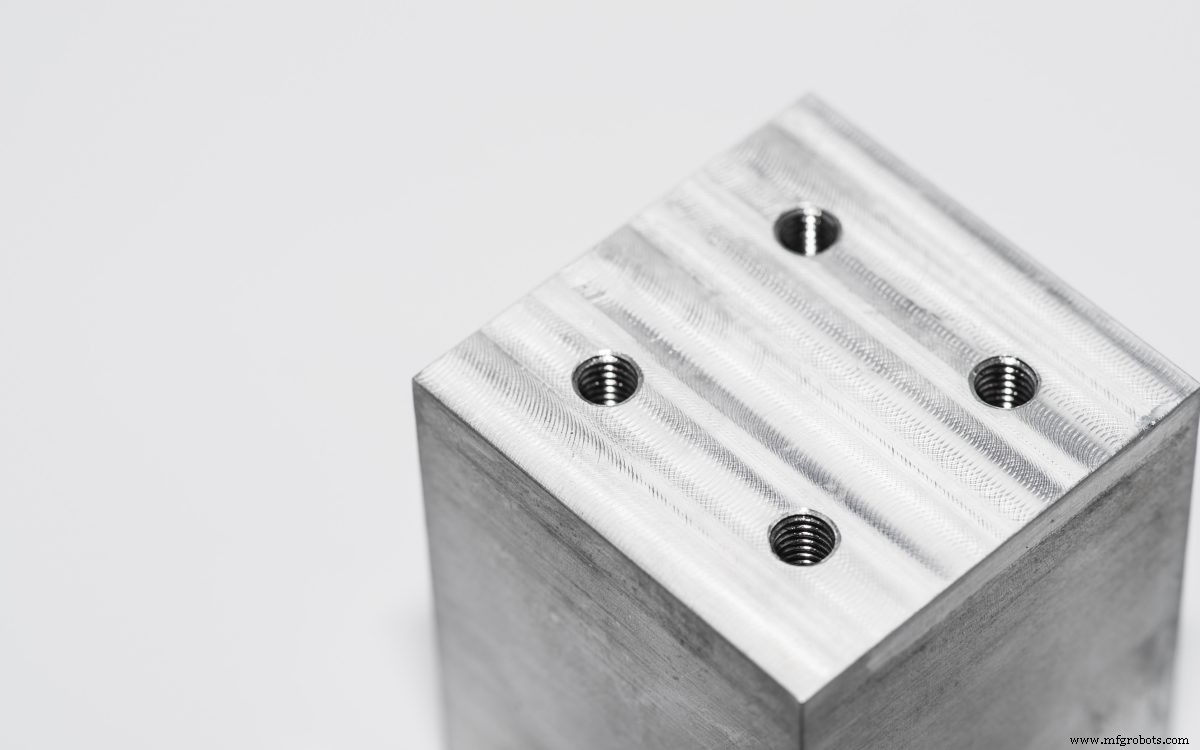

Finitions de surface expliquées :telles qu'usinées

Toutes les pièces usinées CNC auront des marques qui suivent le chemin de l'outil de coupe utilisé lors de l'usinage. La qualité de la surface est mesurée en termes de rugosité de surface moyenne (Ra). Ra est une mesure de l'écart moyen du profil usiné par rapport à la surface idéale.

La rugosité de surface usinée standard est de 3,2 μm (125 μin). Une passe de coupe de finition peut être appliquée pour réduire la rugosité d'une surface jusqu'à 1,6, 0,8 ou 0,4 μm (63, 32 ou 16 μin). Cela augmentera le coût de production d'une pièce, car des étapes d'usinage supplémentaires et un contrôle qualité plus strict sont nécessaires.

Comme les pièces usinées peuvent être lissées ou polies pour améliorer leur qualité de surface et leur aspect visuel en réduisant leur rugosité de surface. Le lissage et le polissage enlèveront une partie de la matière affectant les tolérances dimensionnelles de la pièce.

Avantages

Tolérances dimensionnelles les plus strictes

Aucun surcoût (pour finition standard)

Inconvénients

Marques d'outils visibles| Terminer | ★ ★ ☆ ☆ ☆ |

| Tolérances | ★ ★ ★ ★ ★ |

| Protection | ★ ☆ ☆ ☆ ☆ |

| Coût | $ |

| Convient pour | Tout matériel |

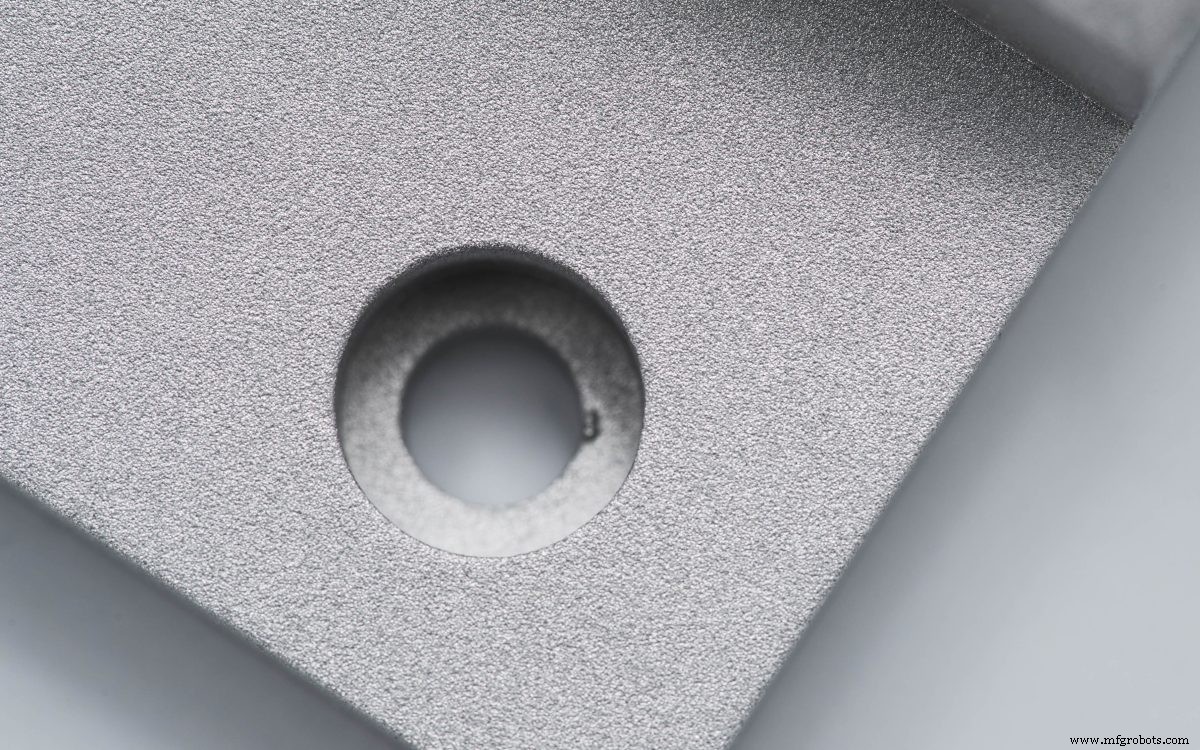

Finitions de surface expliquées :grenaillage

Le grenaillage ajoute une finition de surface mate ou satinée uniforme à une pièce usinée, ce qui supprime les marques d'outils. Il fonctionne en bombardant votre pièce avec de petites billes de verre à l'aide d'un pistolet à air comprimé. Cela élimine l'excès de matière et lisse la surface de la pièce. Les surfaces ou éléments critiques (comme les trous) peuvent être masqués pour éviter tout changement dimensionnel.

En général, le grenaillage est plus utilisé pour l'esthétique des pièces que pour la fonctionnalité. Il s'agit d'un processus manuel, donc le résultat dépendra dans une certaine mesure de la compétence de l'opérateur. La taille de la pression d'air et la taille des billes de verre sont les principaux paramètres du procédé. Les perles de verre sont disponibles en différentes tailles (de plus petites à très fines), tout comme le papier de verre est disponible en différentes tailles et qualités.

Avantages

Finition mate ou satinée uniforme

Finition de surface à faible coût

Inconvénients

Affecte les dimensions critiques et la rugosité de surface| Finition | ★ ★ ★ ☆ ☆ |

| Tolérances | ★ ★ ★ ☆ ☆ |

| Protection | ★ ☆ ☆ ☆ ☆ |

| Coût | $$ |

| Convient pour | Tout matériel |

Finitions de surface expliquées :anodisation (Type II et Type III)

L'anodisation ajoute une fine couche de céramique à la surface des pièces métalliques qui les protège contre la corrosion et l'usure. Le revêtement anodique est électriquement non conducteur, a une dureté élevée et peut être teint de différentes couleurs. L'anodisation n'est compatible qu'avec l'aluminium et le titane.

Avec l'anodisation de type II et de type III, la pièce est immergée dans une solution d'acide sulfurique dilué et une tension électrique est appliquée entre le composant et la cathode. Une réaction électrochimique consomme le matériau sur la surface exposée d'une pièce, le convertissant en aluminium dur ou en oxyde de titane. Un masque peut être appliqué sur des surfaces aux dimensions critiques (telles que des trous filetés) ou sur des surfaces qui doivent rester électriquement conductrices pour éviter qu'elles ne s'anodisent. Les pièces anodisées peuvent également être teintes de différentes couleurs avant le scellage (comme le rouge, le bleu, le noir ou l'or).

En faisant varier le courant électrique, le temps d'anodisation, la consistance et la température de la solution, des revêtements d'épaisseur et de densité différentes sont créés.

Qu'est-ce que l'anodisation de type II (transparente ou colorée) ?

L'anodisation de type II est également appelée anodisation "standard" ou "décorative" et peut produire des revêtements d'une épaisseur allant jusqu'à 25 μm. L'épaisseur typique du revêtement dépend de la couleur et peut varier entre 8-12 μm pour les pièces teintes en noir et 4-8 μm pour les pièces claires (non teintes).

L'anodisation de type II est principalement utilisée pour produire des pièces avec une surface plus lisse et offre une bonne résistance à la corrosion et une résistance à l'usure limitée.

Qu'est-ce que l'anodisation de type III (revêtement dur) ?

L'anodisation de type III est également appelée anodisation "hardcoat" et peut produire des revêtements jusqu'à 125 μm d'épaisseur. Sauf indication contraire, le revêtement anodique typique de type III a une épaisseur de 50 μm.

L'anodisation de type III produit des revêtements céramiques épais à haute densité qui offrent une excellente résistance à la corrosion et à l'usure, adaptés aux applications fonctionnelles. Sachez qu'elle nécessite un contrôle de processus plus étroit par rapport à l'anodisation de type II (densité de courant plus élevée et température de solution constante proche de 0 oC), de sorte que le coût est plus élevé.

Conseil de pro pour l'anodisation

Le revêtement anodique se développe dans les deux sens de manière égale. Cela signifie qu'un revêtement de 50 μm d'épaisseur dépassera d'environ 25 μm au-dessus de la surface d'origine et qu'un cylindre de 1 mm de diamètre avant anodisation aura un diamètre de 1,05 mm après anodisation. Plus de détails sur l'anodisation peuvent être trouvés dans la norme MIL-A-8625.

Avantages

Revêtement cosmétique durable

Revêtement à haute résistance à l'usure pour les applications d'ingénierie haut de gamme (type III)

S'applique facilement aux cavités internes et aux petites pièces

Bon contrôle dimensionnel

Inconvénients

Compatible uniquement avec les alliages d'aluminium et de titane

Relativement fragile par rapport au revêtement en poudre

L'anodisation de type III est la plus chère parmi les finitions abordées dans cet article

| Terminer | ★ ★ ★ ★ ★ |

| Tolérances | ★ ★ ★ ★ ☆ |

| Protection | ★ ★ ★ ☆ ☆ (Type II); ★ ★ ★ ★ ☆ (Type III) |

| Coût | $$$ (Type II) ; $$$$ (Type III) |

| Convient pour | Aluminium et titane |

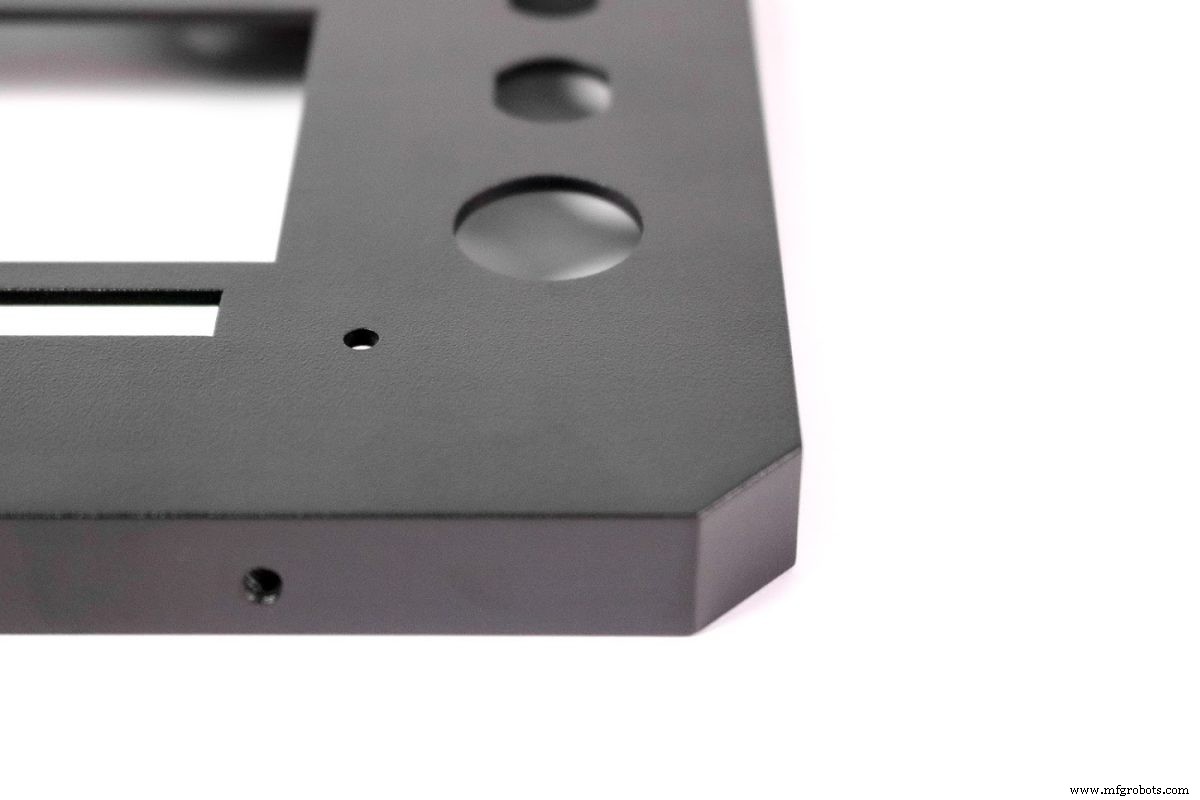

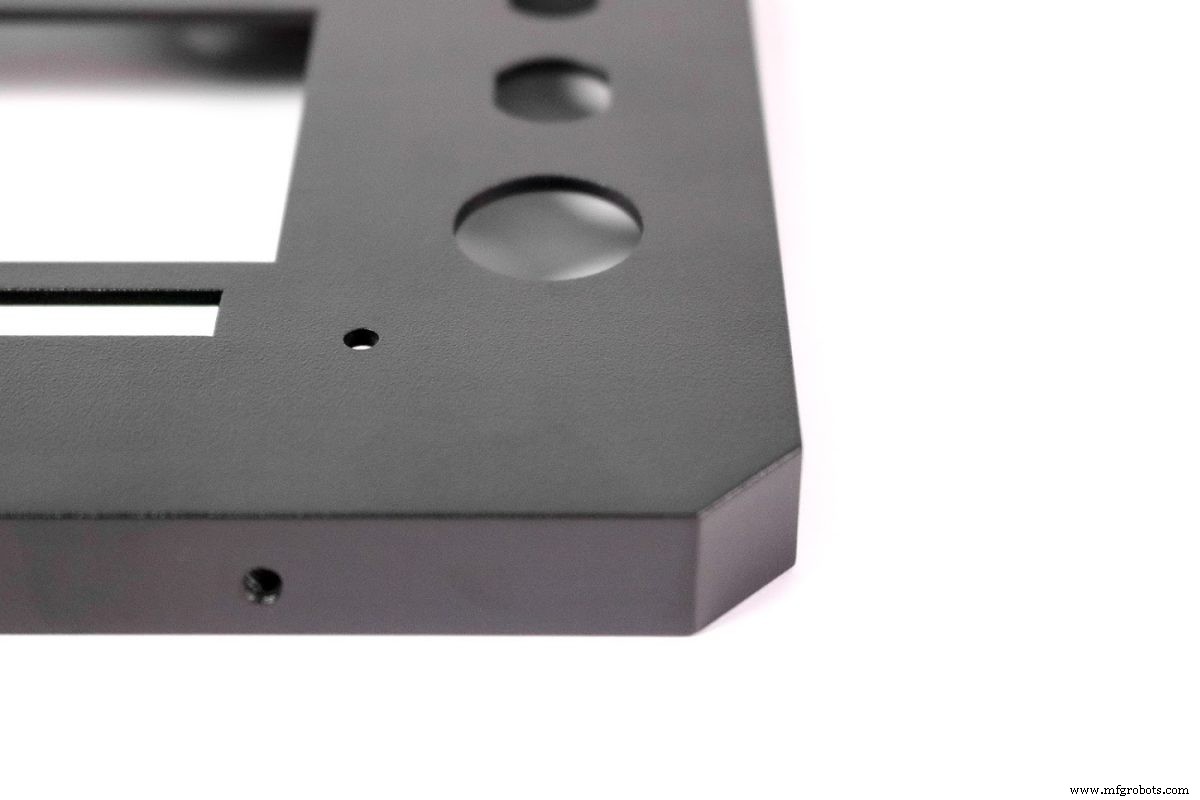

Finitions de surface expliquées :revêtement en poudre

Le revêtement en poudre ajoute une fine couche de polymère protecteur à la surface de la pièce. Le revêtement en poudre est une finition solide et résistante à l'usure qui est compatible avec tous les matériaux métalliques et peut être combinée avec le grenaillage pour créer des pièces avec des surfaces lisses et uniformes et une excellente résistance à la corrosion.

Le processus de revêtement en poudre est similaire à la peinture au pistolet, mais la "peinture" en question est une poudre sèche au lieu d'un liquide. Les pièces sont d'abord apprêtées avec un revêtement facultatif de phosphatation ou de chromatation pour augmenter leur résistance à la corrosion, puis enduites de poudre sèche à l'aide d'un pistolet "pulvérisateur" électrostatique, puis durcies à haute température (généralement dans un four à 200 degrés Celsius).

Plusieurs couches peuvent être appliquées pour créer un revêtement plus épais et l'épaisseur typique varie d'environ 18 μm à 72 μm. Une large gamme de couleurs est disponible.

Avantages

Revêtement solide et résistant à l'usure et à la corrosion pour les applications fonctionnelles

Meilleure résistance aux chocs que l'anodisation

Compatible avec tous les métaux

Plusieurs couleurs disponibles

Inconvénients

Ne s'applique pas facilement aux surfaces internes

Moins de contrôle dimensionnel que l'anodisation

Ne convient pas aux petits composants

| Terminer | ★ ★ ★ ★ ★ |

| Tolérances | ★ ★ ★ ☆ ☆ |

| Protection | ★ ★ ★ ☆ ☆ |

| Coût | $$$ |

| Convient pour | Tout matériau pouvant survivre au processus de durcissement thermique |

Quels sont les meilleurs conseils et astuces Hubs pour choisir les finitions de surface pour l'usinage CNC ?

Chaque finition de surface a ses avantages et ses inconvénients, donc choisir la bonne dépend des caractéristiques qui correspondent aux exigences et à l'application de vos pièces.

Il est essentiel d'évaluer les caractéristiques fonctionnelles et esthétiques dont vous avez besoin et d'examiner comment votre pièce interagira avec les composants adjacents. Que votre pièce soit ou non soumise à des frictions répétées ou intenses peut influencer votre décision.

N'oubliez pas non plus de tenir compte de l'environnement opérationnel de vos pièces. Vous pensez peut-être que votre pièce n'a pas besoin de résistances robustes, mais les faits environnementaux peuvent nécessiter une finition de surface plus intensive que vous ne le pensiez auparavant lors de la phase de conception.

Meilleures pratiques par finition de surface

-

Grenaillage : Cette finition de surface fonctionne bien si vous n'êtes pas préoccupé par les tolérances dimensionnelles. Il laisse la pièce avec une finition uniforme mate.

-

Anodisation (type II) : Utilisez-le pour donner à vos pièces en aluminium et en titane une couche protectrice qui est également cosmétique - les pièces sortent avec des couleurs mates naturelles.

-

Anodisation (type III) : Idéale pour les applications d'ingénierie avancées, l'anodisation (type III) confère aux pièces une résistance à l'usure et une dureté de surface élevées.

-

Revêtement en poudre : Utilisez cette finition de surface pour les applications où vous avez besoin d'une résistance élevée aux chocs. Le revêtement en poudre convient également si vos pièces ne peuvent pas être anodisées.

Questions fréquemment posées

Qu'est-ce que la finition de surface ?

La finition de surface est la dernière phase du processus d'usinage CNC. Vous pouvez utiliser la finition de surface pour éliminer les défauts et défauts des pièces et améliorer leur apparence, augmenter les résistances à certains types d'usure, ajuster la capacité à conduire l'électricité et plus encore.

À quoi sert la finition de surface ?

L'application de finitions de surface sur votre pièce la protège de l'usure et l'améliore esthétiquement tout en conservant voire en améliorant sa fonctionnalité.

Quels sont les différents types de finitions de surface ?

Les finitions de surface disponibles sur la plate-forme Hubs comprennent le grenaillage, l'anodisation (type II et type III), le revêtement en poudre, le brossé + électropoli, le brossage et bien d'autres.

Quelle est la différence entre la finition de surface et la rugosité de surface ?

La finition de surface est tout post-traitement appliqué à une pièce après usinage, tandis que la rugosité de surface est une méthode de quantification du nombre d'irrégularités sur une surface. Le paramètre Ra représente la moyenne de toutes les hauteurs de surface mesurées sur une surface donnée.

Quelle préparation est nécessaire avant d'appliquer les finitions de surface ?

Dans de nombreux cas, il y a des étapes entre le retrait de votre pièce de la machine et l'application d'une finition de surface. Par exemple, vous devrez peut-être masquer la pièce pour protéger les surfaces ou les trous, car certaines finitions augmentent l'épaisseur de la pièce (couches de matériau supplémentaires). Cela peut interférer avec les trous filetés et les tolérances serrées.

Pouvez-vous combiner plusieurs finitions de surface ?

Vous pouvez combiner plusieurs types de finitions de surface pour utiliser différentes propriétés. Avant d'anodiser une pièce, par exemple, vous pouvez la grenailler pour obtenir une finition plus lisse et mate.

commande numérique par ordinateur

- Comment concevoir des pièces pour l'usinage CNC

- Types de finitions de surface pour les produits moulés

- Comment choisir un atelier d'usinage CNC fiable pour les pièces CNC

- Pièces personnalisées d'usinage CNC

- Usinage CNC de grandes pièces

- Conseils pour l'usinage CNC du titane :Aéronautique et plus

- Sélectionner la bonne rugosité de surface pour l'usinage CNC

- 5 choses à préparer pour demander un devis d'usinage CNC

- Différents types de pièces produites par usinage CNC de précision